Изобретение относится к области металлургии и может быть использовано для получения сталей, работающих на износ при высоких ударных нагрузках.

Эффективность применения высокомарганцовистой стали для литых деталей, работающих в условиях ударноабразивного износа, обусловлена ее высокой степенью упрочнения при деформации. Однако при деформационном упрочнении наряду с увеличением твердости и прочности снижается пластичность стали. Именно интенсивное снижение пластических свойств стали при упрочнении является одной из основных причин возникновения дефектов на рабочих поверхностях литых деталей, например для железнодорожных крестовин. Интенсивность снижения пластических свойств высокомаргандовистой стали при приложении ударных нагрузок зависит в первую очередь от качества выплавляемой стали.

Известен способ выплавки стали и ферросплавов в основных электропечах Суть известного способа заключается в том, что, с целью повышения качества и снижения себестоимости стали, расплавление и окислительный период ведут под известковЬ-глиноземист1)1М шлаком, а после его скачивания наводят известковый или известково-шамотньй шлак.

К недостаткам известного способа относятся: повьш1ение себестоимости стали за счет использования известково-глиноземистого шлака; возможность получения повьш1енной загрязненности стали неметаллическими включениями за счет использования известкового или известково-шамотного шлака в восстановительный период.

Известен способ диффузионного раскисления стали в сталеплавильных агрегатах, который заключается в том, что, с целью повьш1ения качества стали, перед присадкой алюминия шлак обрабатывают углеродосодержащими материалами, после чего вводят снова алюминий в виде гранул.

К недостаткам способа можно отнести значительное увеличение длительности процесса за диффузионного раскисления металлической ванны.

Наиболее близким по технической сущности является способ выплавки

высокомарганцосистой CTajui в основных электропечах, включающий закалку металлошихты и шлакообразующих, их расплавление, окисление примесей, скачивание окислительного шлака и наведение нового восстановительного рафинирования с легированием расплава марганцем и раскислением алюQ минием и углеродосодержащими материалами. Суть известного способа состоит в том, что, с целью снижения содержания неметаллических включений, алюминий вводят перед легирова5 нием в металл, а после легировгшия алюминий присаживают в шлак совместно с углеродосодержащими материалами.

К недостаткам данного способа от0 носится высокий и нестабильный угар алюминия. Это способствует образованию значительного.количества неметаллических включений глинозема, снижающих механические свойства стали.

5Целью изобретения является повышение механических свойств стали и сокращение длительности плавки.

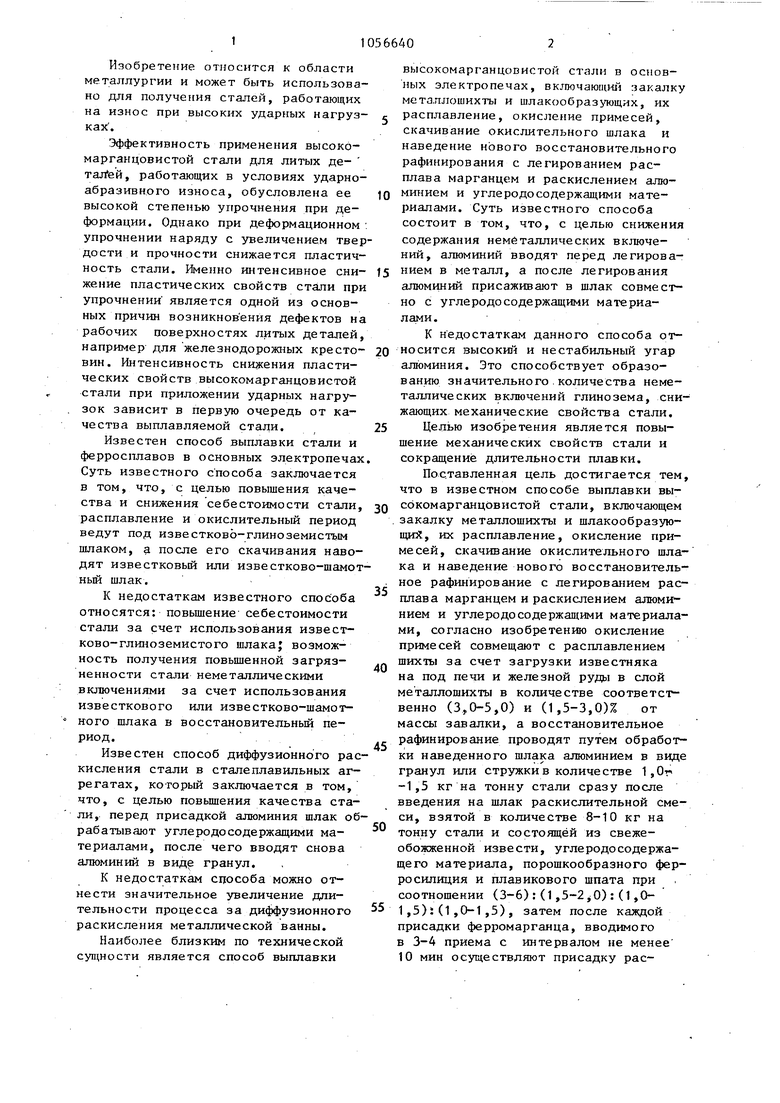

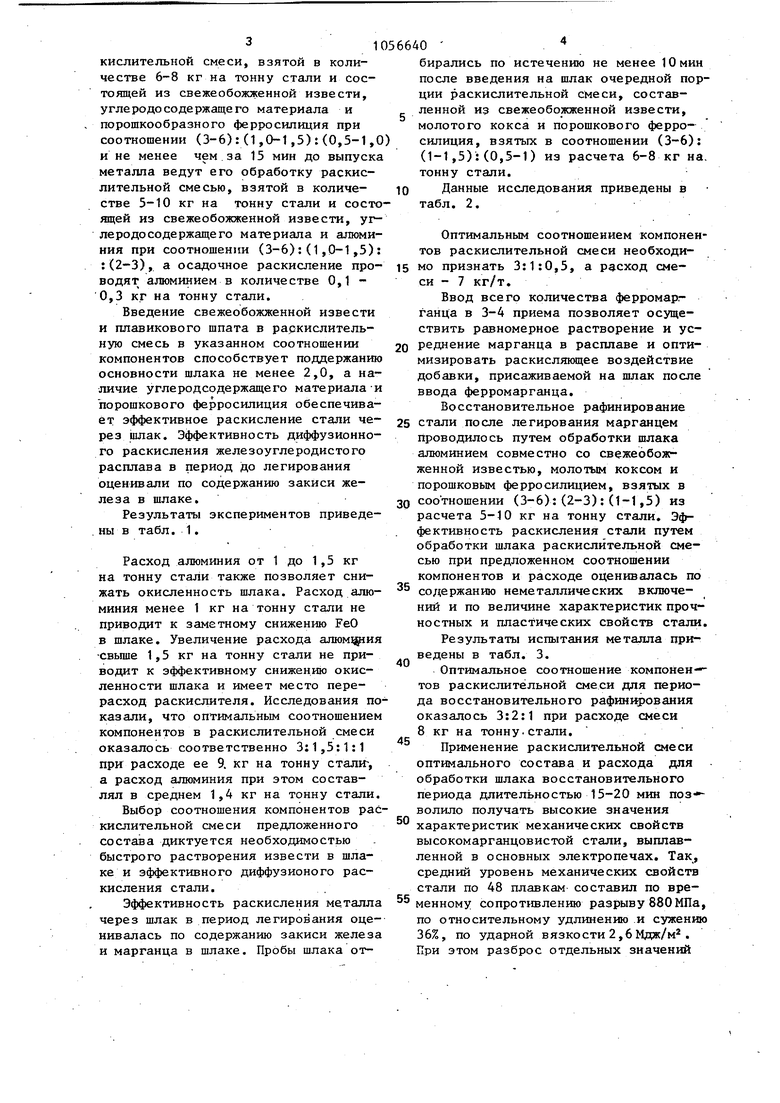

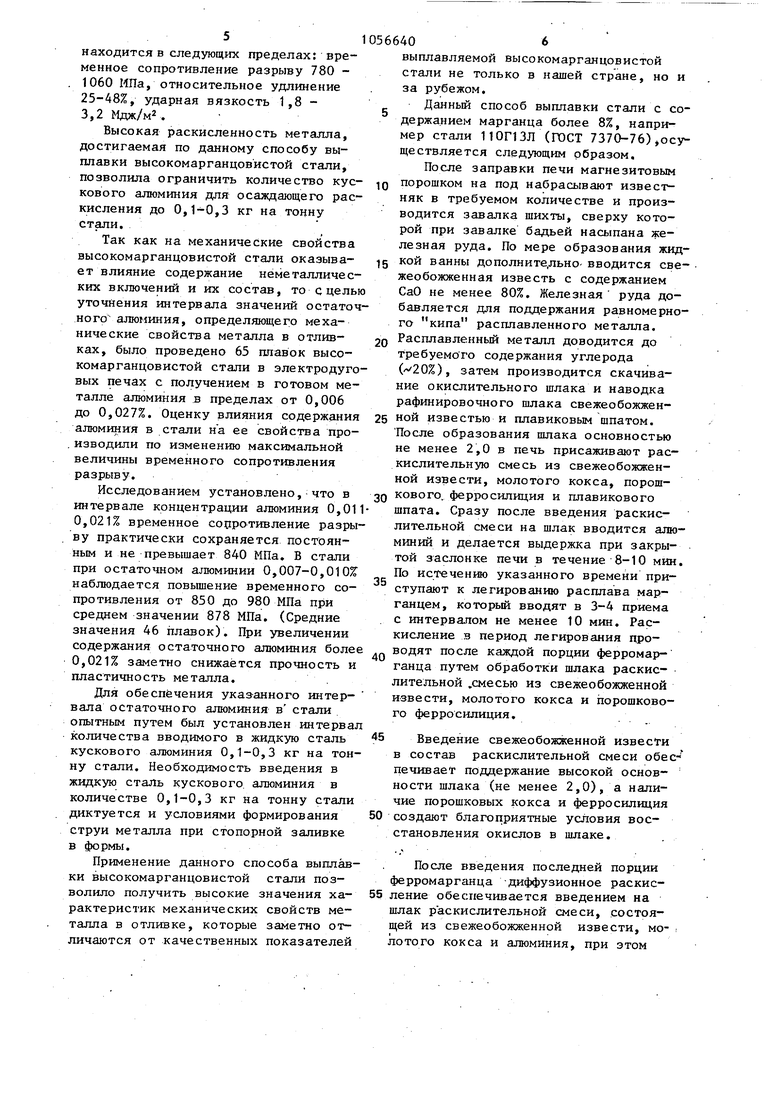

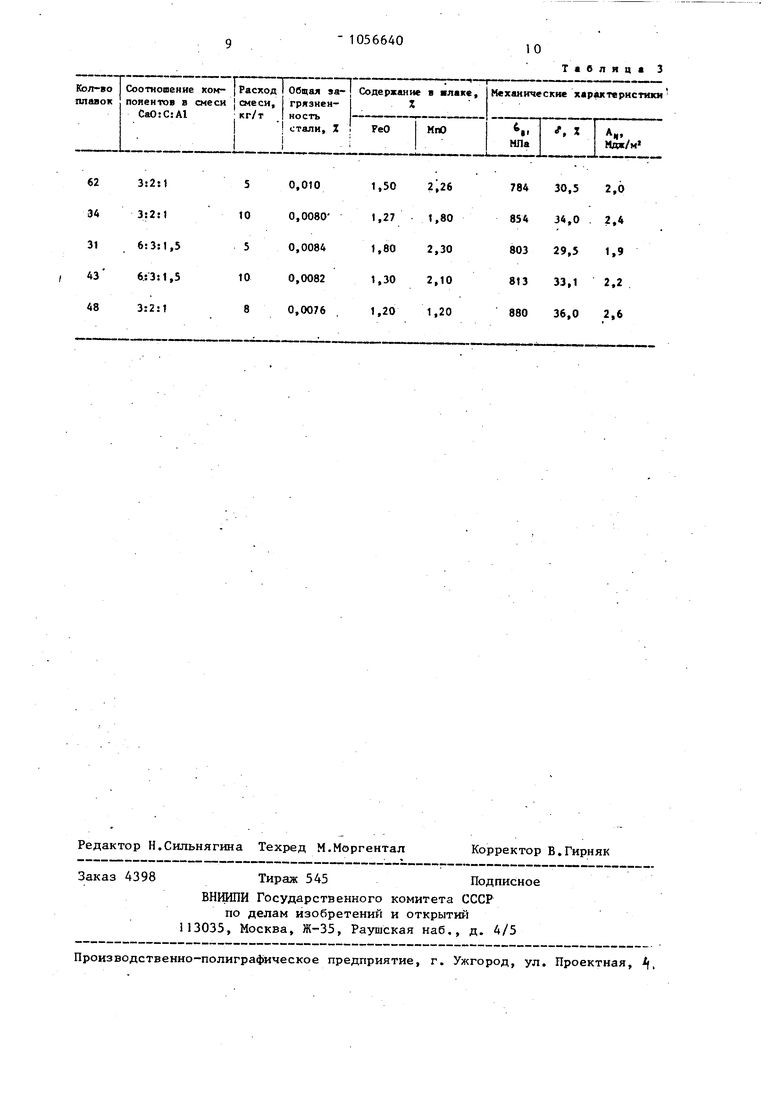

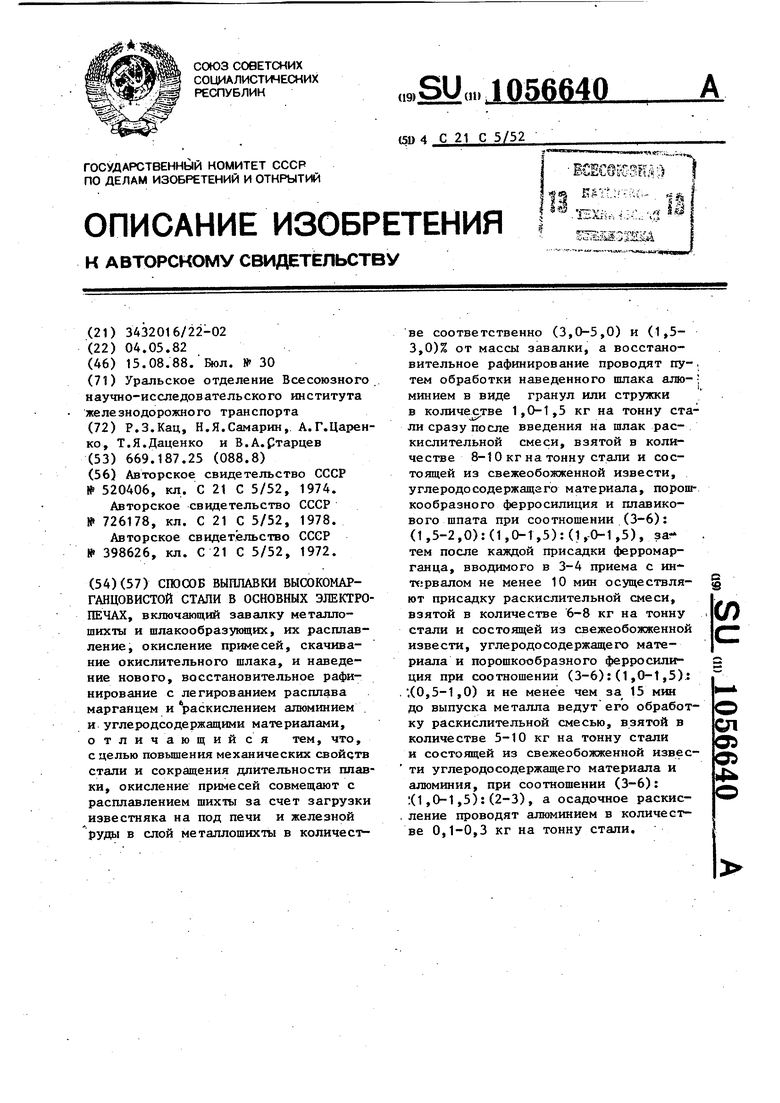

Поставленная цель достигается тем, что в известном способе выплавки вы0 сокомарганцовистой стали, включающем .закалку металлошихты и шлакообразующиз, их расплавление, окисление примесей, скачивание окислительного шлака и наведение нового восстановительное рафинирование с легированием расплава марганцем и раскислением алюминием и углеродосодержащими материалами, согласно изобретению окисление примесей совмещают с расплавлением шихты за счет загрузки известняка на под печи и железной руды в слой металлошихты в количестве соответственно (3,0-5,0) и (1,5-3,0)% от массы завалки, а восстановительное рафинирование проводят путем обработки наведенного шлака алюминием в виде гранул или стружки в количестве 1,0 -1,5 кг на тонну стали сразу после введения на шлак раскислительной смеси, взятой в количестве 8-10 кг на тонну стали и состоящей из свежеобожженной извести, углеродосодержащего материала, порошкообразного ферросилиция и плавикового шпата при соотношении (3-6):(1,):(1,05 1,5);(1,0-1,5), затем после каждой присадки ферромарганца, вводимого в 3-4 приема с интервалом не менее 10 мин осуществляют присадку раскислительной смеси, взятой в количестве 6-8 кг на тонну стали и состоящей из свежеобожженной извести, углеродосодержащего материала и порошкообразного ферросилиция при соотношении (3-6):(1,0-1,5):(0,5-1,0 и не менее чем за 15 мин до выпуска металпа ведут его обработку раскислительной смесью, взятой в количестве 5-10 кг на тонну стали и состо ящей из свежеобожженной извести, угле ро до со держащего материала и алюминия при соотношении (3-6):(1,0-1,5): :(2-3), а осадочное раскисление проводят алюминием в количестве 0,1 0,3 кг на тонну стали. Введение свежеобожженной извести и плавикового шпата в раркислительную смесь в указанном соотношении компонентов способствует поддержанию основности шлака не менее 2,0, а наличие углеродсодержащего материала-и порошкового ферросилиция обеспечивает эффективное раскисление стали через шлак. Эффективность диффузионного раскисления железоуглеродистого расплава в период до легирования оценивали по содержанию закиси железа в шлаке. Результаты экспериментов приведе. ны в табл. 1. Расход алюминия от 1 до 1,5 кг на тонну стали также позволяет снижать окисленность шлака. Расход алюминия менее 1 кг на тонну стали не приводит к заметному снижению FeO в шлаке. Увеличение расхода -свыше 1,5 кг на тонну стали не приводит к эффективному снижению окисленности шлака и имеет место перерасход раскислителя. Исследования по казали, что оптимальным соотношением компонентов в раскислительной смеси оказалось соответственно 3:1,5:1:1 при расходе ее 9. кг на тонну стали-, а расход алюминия при этом составлял в среднем 1,4 кг на тонну стали. Выбор соотношения компонентов рас кислительной смеси предложенного состава диктуется необходимостью быстрого растворения извести в шлаке и эффективного диффузионого раскисления стали. Эффективность раскисления металла через шлак в период легирования оценивалась по содержанию закиси железа и марганца в шлаке. Пробы шлака отбирались по истечению не менее 10 мин после введения на шлак очередной порции раскислительной смеси, составленной из свежеобожженной извести, молотого кокса и порошкового ферросилиция, взятых в соотношении (3-6): (1-1,5):(0,5-1) из расчета 6-8 кг на. тонну стали. Данные исследования приведены в табл. 2, Оптимальным соотношением компонентов раскислительной смеси необходимо признать 3:1:0,5, а расход смеси - 7 кг/т. Ввод всего количества ферромаргганца в 3-4 приема позволяет осуществить равномерное растворение и усреднение марганца в расплаве и оптимизировать раскисляющее воздействие добавки, присаживаемой на шлак после ввода ферромарганца. Восстановительное рафинирование стали после легирования марганцем проводилось путем обработки шлака алюминием совместно со свежеобоягженной известью, молотым коксом и порошковым ферросилицием, взятых в соотношении (3-6):(2-3): (1-1,5) из расчета 5-10 кг на тонну стали. Эффективность раскисления стали путем обработки шлака раскислительной смесью при предложенном соотношении компонентов и расходе оценивалась по содержанию неметаллических включений и по величине характеристик прочностных и пластических свойств стали. Результаты испытания металла приведены в табл. 3. Оптимальное соотношение компонен- тов раскислительной смеси для периода восстановительного рафинирования оказалось 3:2:1 при расходе смеси 8 кг на тонну.стали. Применение раскислительной смеси оптимального состава и расхода для обработки шлака восстановительного периода длительностью 15-20 мин поз волило получать высокие значения характеристик механических свойств высокомарганцовистой стали, выплавленной в основных электропечах. Так, средний уровень механических свойств стали по 48 плавкам составил по временному сопрот1шлению разрыву 880 МПа, по относительному удлинению .и сужению 36%, по ударной вязкости 2,6 Мдж/м. При этом разброс отдельных значений

находится в следующих пределах: временное сопротивление разрыву 780 1060 МПа, относительное удлинение 25-48%, ударная вязкость 1,8 3,2 дж/м.

Высокая раскисленность металла, достигаемая по данному способу выплавки высокомарганцовистой стали, позволила ограничить количество кускового алюминия для осаждающего раскисления до 0,1-0,3 кг на тонну стали.

Так как на механические свойства высокомарганцовистой стали оказывает влияние содержание неметаллических включений и их состав, то с целью уточнения интервала значений остаточного алюминия, определяющего механические свойства металла в отливках, было проведено 65 главок высокомарганцовистой стали в электродуговых печах с получением в готовом металле алюминия в пределах от 0,006 до 0,027%. Оценку влияния содержания алюминия в стали на ее свойства производили по изменению максимальной величины временного сопротивления разрыву.

Исследованием установлено,что в интервале концентрации алюминия 0,01 0,021% временное сопротивление разрыву практически сохраняется постоянным и не превышает 840 МПа. В стали при остаточном алюминии 0,007-0,010% наблюдается повьппение временного сопротивления от 850 до 980 МПа при среднем значении 878 МПа. (Средние значения 46 плавок). При увеличении содержания остаточного алюминия более 0,021% заметно снижается прочность и пластичность металла..

Для обеспечения указ анного интервала остаточного алюминия в стали опытным путем был установлен интервал количества вводимого в жидкую сталь кускового алюминия 0,1-0,3 кг на тонну стали. Необходимость введения в жидкую сталь кускового, алюминия в количестве 0,1-0,3 кг на тонну стали диктуется и условиями формирования струи металла при стопорной заливке в формы.

Применение данного способа выплавки высокомарганцовистой стали позволило получить высокие значения характеристик механических свойств металла в отливке, которые заметно отличаются от качественных показателей

выплавляемой высокомарганцовистой стали не только в нашей стране, но и за рубежом.

Данный способ выплавки стали с содержанием марганца более 8%, например стали 11 on ЗЛ (ГОСТ 7370-76) осуществляется следующим образом.

После заправки печи магнезитовым

порошком на под набрасывают известняк в требуемом количестве и производится завалка шихты, сверху которой при завалке бадьей насыпана железная руда. По мере образования жид5 кой ванны дополните,льно- вводится свежеобожженная известь с содержанием СаО не менее 80%. Железная руда добавляется для поддержания равномерного кипа расплавленного металла.

0 Расплавленный металл доводится до требуемого содержания углерода (), затем производится скачивание окислительного шлака и наводка рафинировочного шлака свежеобожжен5 ной известью и плавиковым шпатом. После образования шлака основностью не менее 2,0 в печь присаживают рас- кислительную смесь из свежеобожженной извести, молотого кокса, порош0 кового. ферросилиция и плавикового шпата. Сразу после введения раскислительной смеси на шлак вводится алюминий и делается выдержка при закрытой заслонке печи в течение 8-10 мин. По истечению указанного времени приступают к легированию расплава марганцем, который вводят в 3-4 приема с интервалом не менее 10 мин. Раскисление в период легирования проводят после каждой порции ферромарганца путем обработки шлака раскислительной .смесью из свежеобожженной извести, молотого кокса и порошкового ферросилиция.

5 Введение свежеобожженной извести в состав раскислительной смеси обеспечивает поддержание высокой основности шлака (не менее 2,0), а наличие порошковых кокса и ферросилиция

0 создают благоприятные условия восстановления окислов в шлаке.

После введения последней порции ферромаргсшца -диффузионное раскис5 ление обеспечивается введением на шлак раскислительной смеси, состоящей из свежеобожженной извести, мо-i лотого кокса и алюминия, при этом

71

создаются условия для перевода белого известкового шлака в карбидный. В этих условиях раскисляющими элемен тами являются кальций, алюминий. Общая выдержка металла под карбидным шлаком длится не менее 15 мин, а перед выпуском карбидный шлак переводят в белый путем добавления в печь извести с плавиковым шпатом и от- .крытия заслонки рабочего окна печи.

56640 .

Осадочное раскисление жидкой стали проводят кусковым апюм1шием, вводимым в объем жидкого металла.

Проведение опытных плавок показало, что выплавка высокомарганцовистой стали (ГОСТ 7370-76) в электродуговых печах по предлагаемому способу обеспечивает высокое качество литого 10 металла, уровень свойств которых приведен выше.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки высокомарганцовистой стали | 1985 |

|

SU1315481A1 |

| СПОСОБ ВЫПЛАВКИ МАРГАНЕЦСОДЕРЖАЩЕЙ СТАЛИ | 2001 |

|

RU2204612C1 |

| СПОСОБ ВЫПЛАВКИ ВЫСОКОМАРГАНЦОВИСТОЙ СТАЛИ МЕТОДОМ ПЕРЕПЛАВА | 2023 |

|

RU2819765C1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩИХ СТАЛЕЙ И СПЛАВОВ | 1999 |

|

RU2144089C1 |

| Способ выплавки стали | 1975 |

|

SU535351A1 |

| Способ выплавки ванадийсодержащих сталей | 1983 |

|

SU1089144A1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ ПОВЫШЕННОЙ ЧИСТОТЫ ПО НЕМЕТАЛЛИЧЕСКИМ ВКЛЮЧЕНИЯМ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 1999 |

|

RU2198228C2 |

| Способ производства низкофосфористой стали | 1977 |

|

SU678074A1 |

| СПОСОБ ПРОИЗВОДСТВА МАРГАНЕЦСОДЕРЖАЩЕЙ СТАЛИ | 2007 |

|

RU2355776C2 |

| Способ выплавки стали | 1983 |

|

SU1117322A1 |

егоСОБ ВЫПЛАВКИ ВЫСОКОМАРГАНЦОВИСТОЙ СТМИ В ОСНОВНЫХ ЭЛЕКТРОПЕЧАХ, включающий завалку металлошихты и шлакообразующих, их расплавление, окисление примесей, скачивание окислительного шлака, и наведение нового, восстановительное рафинирование с легированием расплава марганцем ираскислением алюминием и углеродеодержащими материалами, отличающий ся тем, что, с целью повьшения механических свойств стали и сокращения длительности плавки, окисление примесей совмещают с расплавлением шихты за счет загрузки известняка на под печи и железной руды в слой металлошихты в количестве соответственно

Таблица 2

Таблица 3

| Способ выплавки стали и сплавов в основных электропечах | 1974 |

|

SU520406A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ диффузионного раскисления стали | 1978 |

|

SU726178A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 0 |

|

SU398626A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-08-15—Публикация

1982-05-04—Подача