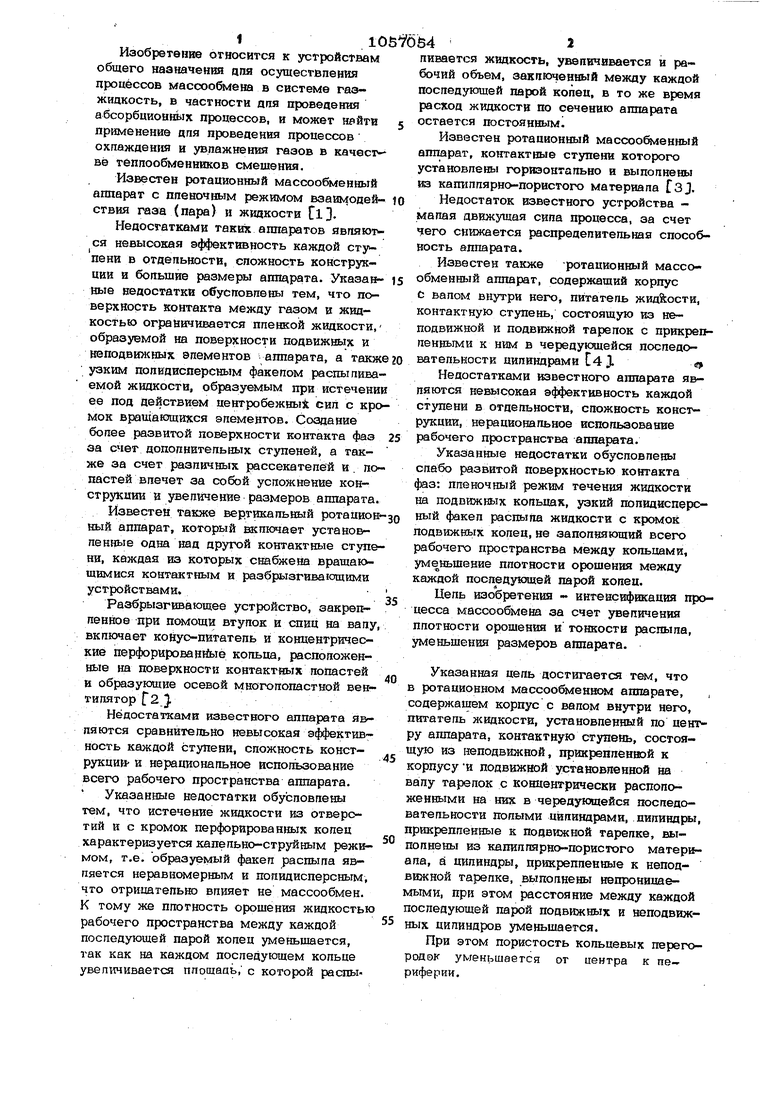

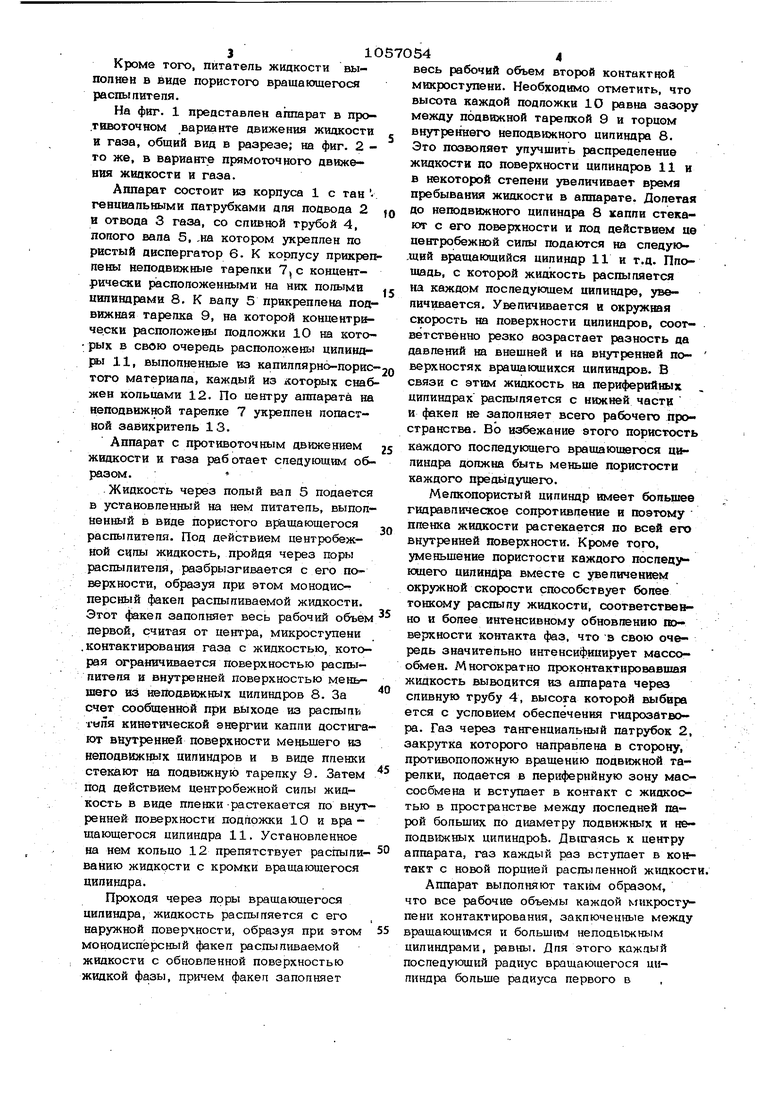

Изобретение относится к устройствам общего нааначенш цпя осуществпения процессов массообмена в системе газжидкость, в частности дпя проведения абсорбционнь1х процессов, и может нрйти применение для проведения процессов охлаждения и увлажнения газов в качествё теплообменников смешения. Известен ротационный массообменный аппарат с пленочным режимом взаимодействия газа (пара) и жидкости Cl}. Недостатками таких аппаратов явгшются невысокая эффективность каждой сту пени в отдельности, сложность конструкции и большие размеры ашщрата. Указа ные недостатки обусловлены тем, что поверхность контакта между газом и жидкостью ограничивается пленкой жидкости, образуемой на поверхности подвижных и неподвижных элементов аппарата, а такж узким полйдисперсным факелом распылива емой жидкости, образуемым при истечени ее под действием центробежны сил с кро мок вращающихся элементов. Создание более развитой поверхности контакта фаз за счет дополнительных ступеней, а также за счет различных рассекателей и. ло пастей влечет за собой усложнение конструкции и увеличение размеров аппарата Известен также вертикальний ротацион ный аппарат, который шслючает установленные одна над другой контактные ступе ни, каждая из которых свабже на вращающимися контактным и разбрызгива1ощими устройствами. Разбрызгивающее у стройство, закрег ленНое при помощи втулок и спиц на валу включает конус-питатель и концентрические перфорированные кольца, расположенные на поверхности контактных лопастей и образующие осевой многопопастной вентилятор r2j Недостатками известного аппарата являются сравнительно невысокая эффективность каждой ступени, сложность конструкции и нерациональное испойззование всего рабочего пространства аппарата. Указанные недостатки обусловлены тем, что истечение жидкости из отверстий и с кромок перфорированных колец характеризуется капельно-струйным режимом, т.е. образуе мый факел распыла является неравномерным и полидисперсным, что отрицательно влияет не массообмен. К тому же плотность орошения жидкостью рабочего пространства между каждой последующей парой колец уменьшается, гак как на каждом последующем кольце увешстивается площадь, с которой распыливается жидкость, увеличивается и рабочий объем, заключенный между каждой последующей парой колец, в то же время расход жидкости по сечению аппарата остается постоянным Известен ротационный массообменный аппарат-, контактные ступени которого установлены горизонтально и выполнены из капиллярно-пористого материала 1.3, Недостаток известного устройства малая движущая сипа процесса, за счет чего снижается распределительная способность аппарата. Известен также ротационный массообменный аппарат, содержащий корпус с валом внутри него, питатель жидкости, контактную ступень, состоящую из неподвижной и подвижной тарелок с прикрепленными к ним в чередующейся последовательности цилиндрами t4j.« Недостатками известного аппарата являются невысокая эффективность каждой ступени в отдельности, сложность конструкции, нерациональное использование рабочего пространства аппарата. Указанные недостатки обусловлеш 1 слабо развитой поверхностью контакта фаз: пленочный режим течения жидкости на подвижных кольцах, узкий полидасперсный факел распыла жидкости с кромок подвижных колец, не заполняющий всего рабочего пространства между кольцами, уменьшение плотности орошенйн между каждой последующей парой колец. Цель изобретения - интенсификация процесса массообмена за счет увеличения плотности орошения и тонкости распыла, уменьшения размеров аппарата. Указанная цель достигается тем, что в ротационном массообменнс аппарате, , содержащем корпус с валом внутри него, питатель жидкости, установленный по центру аппарата, контактную ступень, состоящую из неподвижной, прикрепленвой к корпусу И подвижной 1 тановпенной на валу тарелок с концентрически расположенными на них в чередующейся последовательности полыми цилиндрами, цилиндры, прикрепленные к подвижной тарелке, выполнены из капиллярно-пористого MaTepifrала, а цилиндры, прикрепленные к неподвижной тарелке, выполнены непроницаемыми, при этом расстояние между каждой последующей парой подвижных и неподвижных цилиндров уменьшается. При этом пористость кольцевых перегородок уменьшается от центра к периферии. Кроме того, питатель жидкости выполнен в виде пористого вращающегося распылите пя. На фиг. 1 прецставпен аппарат в прогивоточном варианте движения жидкости и газа, общий вид в разрезе; на фиг. 2 то же, в варианте прямоточного движения жиакости и газа. Аппарат состоит из корпуса 1 с тан генивапьными патрубками для подвода 2 и отвода 3 газа, со спивйэй трубой 4, попого вала 5, ,на котором укреплен по ристый диспергатор 6. К корпусу прикреп пены неподвижные тарепки 7, с концентрически расположенными на них подыми цилиндрами 8. К вапу 5 прикреплена подвижная тарелка 9, на которой концентрически расположены подложки 10 на кото; рых в свею очередь расположены цилиндры Ц, выполненные из капиплярнб-порис того материала, каждый из которых снаб жен кольцами 12. По центру аппарата на неподвижной тарелке 7 укреплен попастной завихритель 13. Аппарат с противоточным движением жидкости и газа работает следующим образом. . Жидкость через полый вал 5 подается в установленный на нем питатель, выполненный в виде пористого вращающегося распылителя. Под действием центробежной силы жидкость, пройдя через поры распылителя, разбрызгивается с его поверхности, образуя при этом монодисперснь й факел распыпиваемой жидкости. Этот факел заполняет весь рабочий объём первой, считая от центра, микроступени .контактирования газа с жидкостью, которая ограничивается поверхностью распылителя и внутренней поверхностью меньшего из неподвижных цилиндров S. За счет сообщенной при выходе из pacnbmii гыпя кинетической энергий капли достига ют внутренней поверхности меньшего из неподвижных цилиндров и в вице пленки стекают на подвижную тарелку 9. Затем под действием центробежной сипы жидкость в виде пленки-растекается по ренней поверхности подложки 10 и вра вдающегося цилиндра 11. Установпенное на нем кольцо 12 препятствует распыливанию жидкости с кромки вращающегося цилиндра. Проходя через поры вращающегося цилиндра, жидкость распыляется с его наружной поверхности, образуя при этом МО но дисперсны и факел распыливаемой ; жидкости с обновленной поверхностью жидкой фазы, причем факеп заполняет весь рабочий объем второй контактной микроступени. Необходимо отметить, что высота каждой подложки Ю равна зазору между подвижной тарелкой 9 и торцом внутреннего неподвижного цилиндра 8. Это позволяет улучшить распределение жидкости по поверхности цилиндров 11 и в некоторой степени увеличивает время пребывания жидкости в аппарате. Долетая до не1юдвижного цилиндра 8 капли стекают с его поверхности и под действием ие центробежной силы подаются на следу1Ощий вращающийся цилиндр 11 и т.д. Площадь, с которой жидкость распыляется на каждом последующем цилиндре, увеличивается. Увеличивается и окружная скорость на поверхности цилиндров, соответственно резко возрастает разность да давлений на внешней и на внутренней поверхностях вращающихся цилиндров. В связи с этим жидкость на периферийных цилиндрах распыляется с нижней части и факеп не заполняет всего рабочего пространства. Во избежание этого пористость каждого последующего врашаюиюгося цилиндра должна быть меньше пористости каждого предьшущего. Мелкопористый цилиндр имеет большее гидравлическое сопротивление и поэтому пгюнка жидкости растекается по всей его внутренней поверхности. Кроме того, уменьшение пористости каждого последующего цилиндра вместе с увеличением окружной скорости способствует более тонкому распыпу жидкости, соответственно и более интенсивному обновлению поверхности контакта фаз, что в свою очередь значительно интенсифицирует массоо&ден. Многократно проконтактировавшая жидкость выводится из аппарата через сливную трубу 4, высога которой выбвра ется с условием обеспечения гидрозатво- ра. Газ через тангенциальный патрубок 2, закрутка которого направлена в сторону, противоположную вращению подвижной тарелки, подается в периферийную зону массообмена и вступает в контакт с жидкостью в пространстве между последней парой больших по диаметру подвижных и неподвижных цилинароЬ. к центру аппарата, газ каждый раз вступает в контакт с новой порцией распыленной жидкости. Аппарат выполняют таким образом, что все рабочие объемы каждой микроступени контактирования, заключенные между вращающимся и большим неподвижным цилиндрами, равны. Для этого кажлый последующий радиус вращающегося цилиндра больше радиуса первого в порядковый номер вращающегося где h иипиндра (например р2 . V5 R и т.д.). Радиус первого неподвижного ципиндра и соответственно зазор tn между первым подвижньш и первым неподвижным цилиндрами выбирается исходя ИЗ конструктивных соображений. Радиус поспедуюших неподвижных ципиндров определяют исходя из условия равенства ппошади сечения зазоров, образуе мых подвижными и неподвижными цилинд|(пм)р-+г 2+(1,-т)2 рами по формугю Это обеспечивает равномерную на каждой контактной микроступени скорость движеНИИ газа в . аппарате и равную плотность орошения жидкостью каждой микроступени Необходи о отметить, что зазор между кромками подвижных цилиндров и неподвижной тарелкой, как и зазор между кром ками неподвижных цилиндров и подвижной тарелкой равен зазору между каждой парой меньших по диаметру цилиндров. Многократно п юконтактировавший газ выводится из аппарата через тангенциальный патрубок 3, пройдя предварительно через лопастной завихритепь 13, который служит дня сепарации капель из газового потока. Аппарат для прямоточного движения жидкости и газа работает следующим образом. Газ через патрубок 2 подается в цент аппарата и движется к периферии, взаимо действуя на каждой контактной микроступени с распыляемой жидкостью, поверх ность которой интенсивно обновляется. . Процесс течения и распыления жидкости не отличается от описанного в случае работы аппарата в противоточном режиме С целью лучшей сепарации капель жидкости, последний от центра неподвижный 10 54 цилиндр имеет радиус, брпьшнй нежели радиус, определенный по формуле п y(n-1)((),.где п -зазор между первой от центра парой подвижного и неподвижного цилиндров; R - радиус первого от центра подвижного ципиндра. Это позволит уменьшить скорость газа на последней контактной микроступени. Каппи жидкости, долетев за счет большей кинегической энергии до последнего неподвижного цилиндра, стекают d него в виде пленки и попадают в сливную трубку 4, высота которой подбирается с условием обеспечения гидрозатвора. Преимущество предласаемого аппарата заключается в том, что он состоит из ряда вертикальных соосных цилиндров, один из которых вращается, а второй неподвижен. Максимальная эффективность данкого аппарата достигается при зазоре 1,09 мм с внутренним цилиндром диамет ром 74,4 мм и скоростью вращения 400О об/мин и лишь при очень малых на грузках по пару и жидкости. Увеличение диаметра колонны с целью по 1шения ее производительности целесообразно пишь до определенного предела, так как при сохранении постоянного зазора это означает одновременно снижение полезного сечения колонны. При увеличении диаметра ротора с Юсм до 1 м при зазоре 5мм доля свободного сечения )1еньшается с 18,4 до 1,8%. Установка на роторе цилиндров из капиллярно-пористого материала позволяет увеличить зазор между кольцами и значительно увеличить расход по жидкости и газу. Внедрение изобретения даст существенный экономический эффект путем ин тенсификации процесса массообмена и. уменьшения размеров предлагаемых массообменных аппаратов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Массообменный аппарат | 1983 |

|

SU1143434A1 |

| Массообменный аппарат | 1982 |

|

SU1066625A1 |

| МАССООБМЕННЫЙ РОТАЦИОННЫЙ АППАРАТ | 1967 |

|

SU199830A1 |

| КОНТАКТНОЕ УСТРОЙСТВО ДЛЯ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 2008 |

|

RU2355457C1 |

| РОТОРНЫЙ МАССООБМЕННЫЙ АППАРАТ | 1995 |

|

RU2081658C1 |

| Ротационный массообменный аппарат | 1980 |

|

SU1012938A1 |

| МАССООБМЕННАЯ УСТАНОВКА | 1999 |

|

RU2166980C2 |

| Роторный массообменный аппарат для систем газ-жидкость | 1973 |

|

SU656635A1 |

| РОТАЦИОННЫЙ МАССООБМЕННЫЙ АППАРАТ | 1966 |

|

SU178787A1 |

| Ротационный тепломассообменный аппарат | 1982 |

|

SU1101248A1 |

1. РОТАЦИОННЫЙ МАССООБМЕННЫЙ АППАРАТ, содержащий корпус с валом внутри него, питатель жидкости, установленный по центру аппарата, контактную ступень, состоящую из неподвюкной прикрепленной к корпусу и подвижной установленной на вапу тарелок с кониектрическн расположешшксв на нгас в чередующейся {юследоватепьвостн попыми цилиндрами, отличающийся тем, что, с цепью интенсификации процеоса массообмена за счет увеличения плотности орошения и тонкости распыла, умень шения размеров аппарата, цилиндры, прикрепленные к подвижной тарелке, выполнены из капиллярно-пористого материала, а цилиндры, прикрепленные к неподвижной тарелке, выполнены непроницаемыми, при 8ТОМ расстояние между каждой последующей парой подвижных и неподвижных цилиндров уменьшается. 2.Аппарат по п. 1, отличающий с я тем, что пористость цилиндров уменьщается от центра к периферии. 3.Аппарат поп. l,oтличaющ и и с я тем, что питатель жидкости выполнен в виде пористого вращающегося распылителя. сл о сд 4

Авторы

Даты

1983-11-30—Публикация

1982-08-10—Подача