О

ел

Изобретение относится к литейному производству, в частности к огнеупорным составам для комбинированных литейных форм при производстве литых изделий из магнитных сплавов.

Особые требования предъявляются к материалам форм при отливке магнитов со столбчатой структурой способом внепечной направленной кристаллизации.

Известен состав смеси для комбинированной литейной формы,, содержащий кварцевый песок и гидролизованный раствор этилсиликата ij .

Однако известный состав не может быть применен при отливке магнитов со столбчатой структурой из-за его малой тепловой инерции. Формы из известного состава быстро остывают и не обеспечивают необходимых для.однонаправленной кристаллизации температурных условий.

Известен также состав смеси для изготовления теплоизоляционных изделий, используемых при получении слитков в изложницах, содержащий огнеупорный волокнистый материал, например алюмосиликатное волокно или шлаковйту, связующее в виде термореактивной синтетической смолы и в некоторых вариантах данного технического решения также огнеупорный наполнител 3 виде молотого кокса, шамота, кварда и т.п. 2 .

Данный состав не может быть ис7о.:ьзован для получения литых издетий из магнитных сплавов из-за вы::окого содержания (5-75 вес.%) термореактивного связующего, что может иривести к науглероживанию поверхности отливок и ухудшению магнитных к-арактеристик сплава.

Наиболее близкой к изобретению по технической сущности и достигаемому результату является огнеупорная для изготрвления литейных йарм 3 следующего состава, вес.%: Пылевидный кварц 8-10 Глина огнеупорная 20-25 Борная кислота 2-3 Вода9-13

Мертели шамотные .

огнеупорныеОстальное

Получение отливок из магнитных сгшавов с использованием форм из смеси указанного состава характеризуется следующими особенностями: необходимостью повьошенной температуры нагрева комбинированных форм под заливку (1400-1420 с) для создания оптимальных условий получения столбчатой структуры по всему сечению отливки, что достигается применением в электропечах дорогостоящих силитовых нагревателей, имеющих при таких температурах весьма малый срок службы;

ограниченной величиной зоны получаемой столбчатой структуры,недостаточной податливостью (платичностью) смеси, что часто Авляетс причиной разрушения комбинированных литейных форм.

Цель изобретения - повышение максимальной магнитной энергии литых изделий из магнитных сплавов и снижние температуры предварительного нагрева формы перед заливкой сплава

Для достижения поставленной цели огнеупорная смесь для изготовления литейных форм, включающая пылевидный кварц, глину огнеупорную, борную кислоту, воду и мертели шамотные, -дополнительно содержит материал из волокна каолинового состава, содержащего 45-55 мас.% оксида алюминия и 45-55 мас.% диоксида кремния, при следугадем соотношении ингредиентов, мас.%:

Пылевидный кварц 8-10

Глина огнеупорная 7-10

Борная кислота 2-3

Вода9-13

Материал из волокна

каолинового состава 1-10

Мертели шамотные- Остальное

Материал из волокна каолинового iCocTaBci используют в соответствии с ТУ 6-11-245-77.

Формы, изготовленные с содержанием, материал а из волокна каолинового состава менее 1%, имеют высокий коэффициент тепловой аккумуляции ;(вф), в результате чего затрудняется формирование литой направленной структуры и ухудшаются магнитные свойства отливок.

Увеличение процентного содержания материала из волокна каолинового состава более 10%, хотя и значительно снижает значение коэффициента тепловой аккумуляции формовочных смесей, однако формы обладают недостаточной прочностью, что приводи к растрескиванию и частичному разрушению форм при заливке.

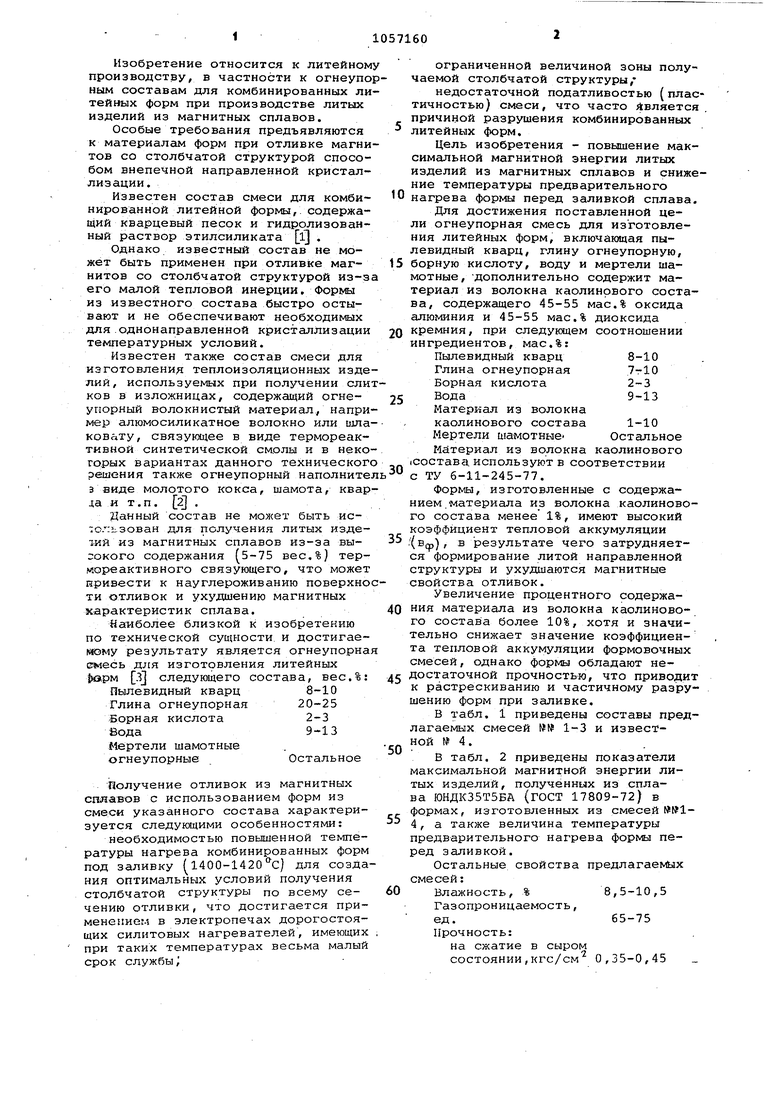

В табл. 1 приведены составы предлагаемых смесей №№ 1-3 и известной № 4.

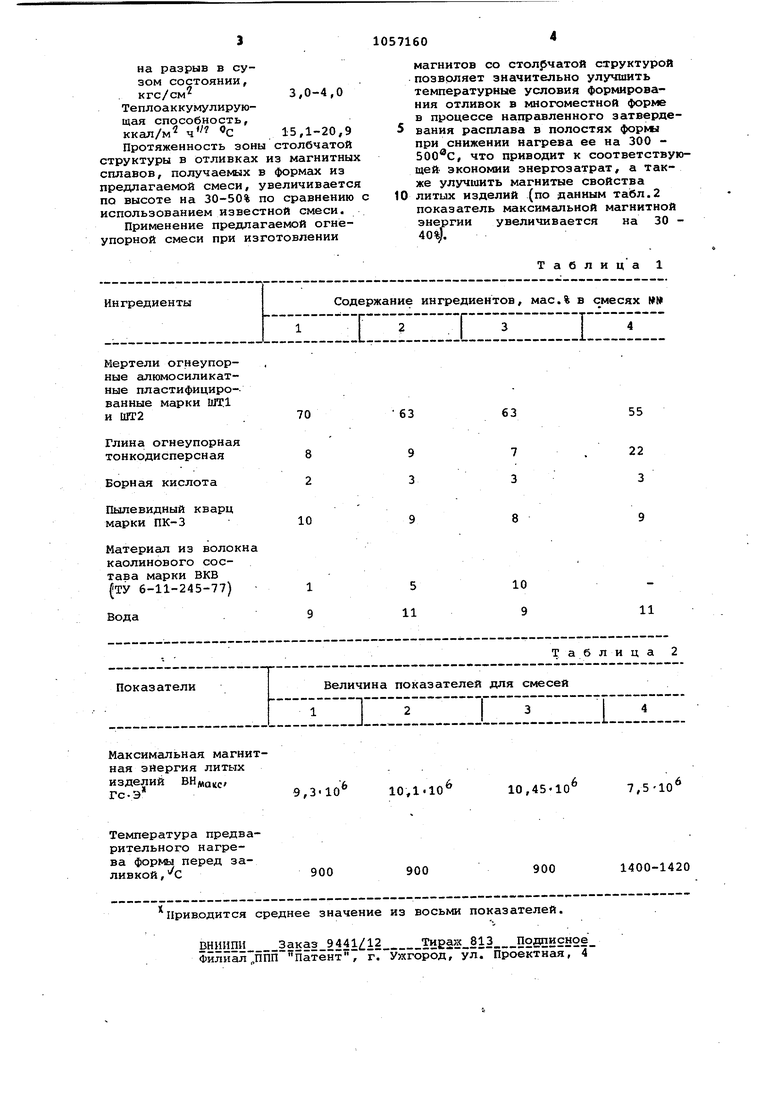

В табл. 2 приведены показатели максимальной магнитной энергии литых изделий, полученных из сплава ЮНДК35Т5БА (гОСТ 17809-72) в формах, изготовленных из смесей №№14, а также величина температуры предварительного нагрева формы перед заливкой.

Остальные свойства предлагаемых смесей:

Влажность, % 8,5-10,5

Газопроницаемость,

ед.65-75

Прочность:

на сжатие в сыром состоянии,кгс/см 0,35-0,45

на разрыв в суэом состоянии, кгс/см 3,0-4,0

Теплоаккумулирующая способность, ккал/м ч «С 15,1-20,9 Протяженность зоны столбчатой структуры в отливках из магнитных сплавов, получаемых в формах из предлагаемой смеси, увеличивается по высоте на 30-50% по сравнению использованием известной смеси.

Применение пpeдлaгae юй огнеупорной смеси при изготовлении

магнитов со столбчатой структурой позволяет значительно улучшить температурные условия формирования отливок в многоместной форме в процессе направленного затвердевания расплава в полостях форки при снижении нагрева ее на 300 , что приводит к соответствующей экономии энергозатрат, а также улучшить магнитые свойства

литых изделий (по данным табл.2 показатель максимальной магнитной энергии увеличивается на 30 40«.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Комбинированная литейная форма для получения столбчатой структуры в изделиях из магнитотвердых материалов типа Al-Ni-Co-Ti-Fe | 2016 |

|

RU2635983C1 |

| ОГНЕУПОРНЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ | 1997 |

|

RU2118950C1 |

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ | 2001 |

|

RU2189884C1 |

| Огнеупорная сммесь для изготовления литейной формы | 1973 |

|

SU460929A1 |

| СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ | 1996 |

|

RU2098220C1 |

| Экзотермическая смесь для обогрева прибылей чугунного литья | 1979 |

|

SU772710A1 |

| ВОДНАЯ ПРОТИВОПРИГАРНАЯ ОГНЕУПОРНАЯ ПАСТА ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2007 |

|

RU2378082C2 |

| Экзотермическая смесь для изготовления прибылей | 1981 |

|

SU969449A1 |

| СОСТАВ ДЛЯ ПРИГОТОВЛЕНИЯ ПРОТИВОПРИГАРНОГО ПОКРЫТИЯ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ И ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ НА ЕГО ОСНОВЕ | 2021 |

|

RU2763056C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2375144C1 |

ОГНЕУПОРНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ, включающая пылевидный кварц, глину огнеупорную, борную кислоту, воду и мертели .шамотные, отлич ающаяся тем, что, с целью повышения максимальной магнитной энергии литых изделий из магнитных сплавов и снижения температуры предварительного нагрева .фор1да перед заливкой сплава, она дополнительно содержит материал из волокна каолинового состава, содержащего 45-55 мас.% оксида алюминия и 45-55 мас.% диоксида кремния, при следующем соотношении ингредиентов , мае.%; Пылевидныйкварц 8-10 Глина огнеупорная 7-10 Борная кислота 2-3 Вода . 9-13 Материал из волокна каолинового состава 1-10 Мертели шамотные Остальное

Мертели огнеупорные алюмосиликатные пластифицированные марки ШТД и ШТ2

Глина огнеупорная тонкодисперсная

Борная кислота

Пылевидный кварц марки ПК-3

63

55

63

22

9 3

3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ производства отливок в комбинированных формах | 1949 |

|

SU89863A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-11-30—Публикация

1982-06-15—Подача