С71 si

00

Изобретение относится к производству формных пластин с термическим закреплением тонера, изготовляемых электрофотографическим способом и используемых для оперативного .размножения докхментацик.

Известен материал для-изготовления формных пластин для офсетной печати, состоящий из бумажной основы и нанесенного иа нее гидрофильного покрытия, представляющего собой пленку, содержащую минеральный пигмент и водорастворимое связующее flj

Основным надостатком данного материала является низкие печатные свойства.

Этот недостаток обусловлен композицией гидрофильного покрытия, включающего гидрофильный полимер, способный набухать при увлажнении водой в процессе печатания, что вызывает линейную деформацию поверхности пластины и соответственно.искажение графических элементов изображения.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является материал для изготовления электрофотографических формных офсетных пластин, состояний из бумажной основы и нанесенного на нее покрытия из алюминиевой фольги.. Использование в материале алюминиевой фольги, не способной деформироваться при увлажйении, обеспечивает его хорошие. печатные свойства С22. .

Однако известный материал вследствие слабых адгезионных свойств поверхности алюминиевой фольги обладает низкой восприимчивостью к элек ррграфич ее к ому тоне ру. : При электрографическом методе из.готовлёния офсетных форм изображение .сначала фсрмфуется на первичном 1юси- , теле -фотополупроводниковой пластине за счет частиц электрографического тонера, оседающих на соответствующих участках ее поверхности, затем непосредственным контактированием передается на формную пластину и закрепляется на ней.

Вследствие этого слабая восприимчивость материала формной пластины к тонеру обусловливает значительное уменьшение интенсивности изображения при его переносе на формную пластину что вызывает низкую контрастность копий Кроме того, для использования в офсетной печати формных пластин из указачного материала.требуется предварительная обработка их рабочей поверхности специальными гидрофилизирующими растворами в течение 20-30 мин, что в несколько раз увеличивает время, уходящее на подготовку пластин к печати.

Указанные недостатки делают материал малопригодным для использования в оперативной офсетной печати, где используется электрофотографический

способ нанесения изображения на формную пластину и имеет существенное значение скоростд.. изготовления офсетных матриц.

Цель изобретения - повышение восприимчивости материала к электрографическому тонеру и ускорение процесса изготовления формных пластин при сохранении их печатных свойств.

Поставленная цель достигается тем что материал для электрофотографичесKoio изготовления формных офсетных пластин, состоящий из бумажной основы и нанесенного на нее покрытия из алюминиевой фольги, дополнительно содержит нанесенное на лицевыю сторону фольги покрытие массой 0,25,0 г/м включающее гидрофобный пленкообразующий полимер и гидрофилизагтор, выбранный из группы, включающей глицерин, полиэтиленгликоль, полипропиленгликоль или полиакриловую кислоту, при следующем соотношении компонентов мас.%:

Пленкообразующий полимер 5-40.

Гидрофилизатор 60 - 95.

В качестве гидрофобного пленкообразующего полимера покрытие может содержать водорастворимые полиакрила ты, эфиры целлюлозы, виниловые, алкидные и стирольные полимеры и сополимеры или их смеси.

Покрытие указанного состава, представляющее собой матрицу гидрофобного плёнкообразующего полимера с равномерно распределенным в ней по объему гидрофилизатором, обладающим активными, функциональными группами , обеспечивает хорошее прилипарие и закрепление частиц электрографческого тонера на форме при переносе изображения.

При этом пробельные участки формы хорошо смачиваются водой, вследствие чего отпадает необходимость в дополнительной гидрофилизации форм перед его использованием. Покрытие сохраняет данные свойства только при вышеуказанном соотношении компонентов.

При содержании гидрофобного пленкообраэукяцего полимера менее 5% массы покрытия тонер закрепляется недостаточно прочно и смывается водэй , в процессе печатания, при содержании гидрофобного пленкообразующего полимера выше 40% происходит закатывание краской пробельных участков и печатание невозможно. «

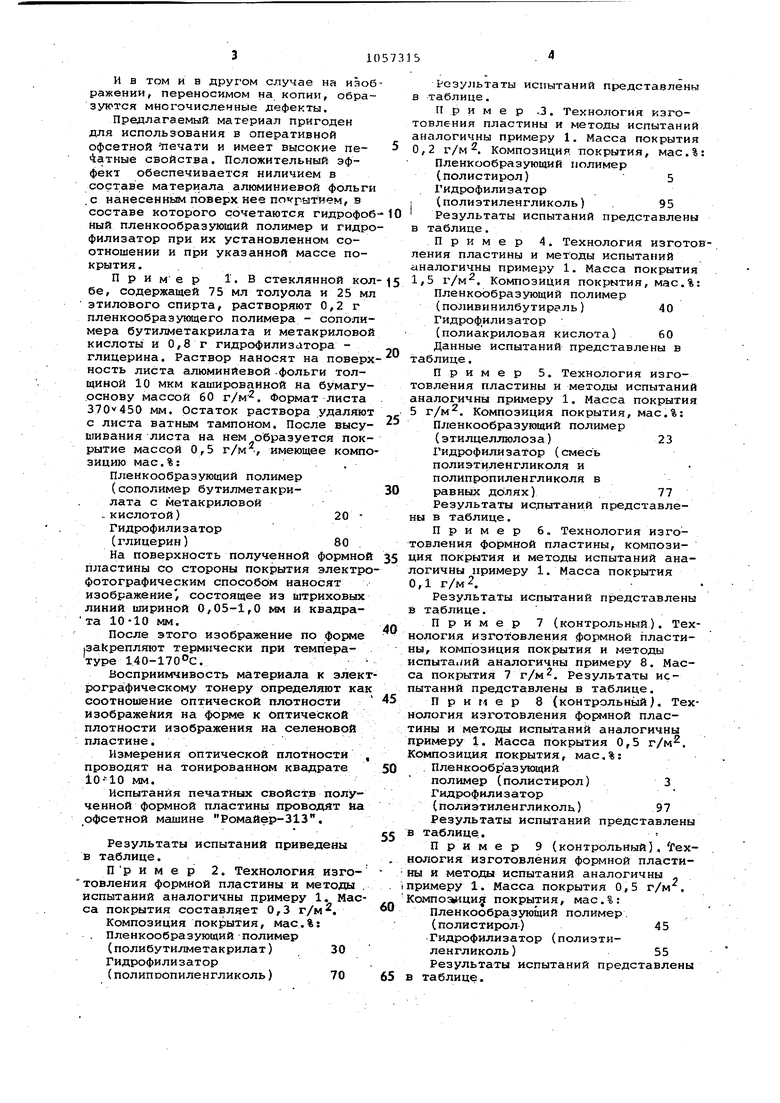

Масса покрытия должна составлять от 0,2 до 5 г/м. При массе меньшей 0,2 г/м покрытие не образует сплошной пленки,при массе, превышакнцей 5 г/м, покрытие при нанесении и сушке разрыхляется и не обеспечивает достаточно прочного сцепления тонера с материалом формной пластины И в том и в другом случае на изо ражении, переносимом на копии, обра зуются многочисленные дефекты. Предлагаемый материал пригоден для использования в оперативной офсетной печати и имеет высокие пе4атные свойства. Положительный эффект обеспечивается наличием в составе материала алюминиевой фольг .с нанесеннь1М поверх нее покрытием, в составе которого сочетаются гидрофо ный пленкообразующий полимер и гидр филизатор при их установленном соотношении и при указанной массе покрытия. Пример 1. В стеклянной ко бе, содержащей 75 мл толуола и 25 м этилового спирта, растворяют 0,2 г пленкообразующего полимера - сополи мера бутилметакрилата и метакрилово кислоты и 0,8 г гидрофилизатора глицерина. Раствор наносят на повер ность листа алюминиевой .фольги толщиной 10 мкм кашированной на бумагу основу массой 60 г/м2. Формат листа мм. Остаток раствора удаляю с листа ватным тампоном. После высу шивания листа на нем образуется пок рытие массой 0,5 г/м ., имеющее комп зицию мас.%: Пленкообразующий полимер (сополимер бутилметакрилата с метакриловой - кислотой)20 Гилрофилизатор (глицерин)80 . На поверхность полученной формно пластины со стороны покрытия электр фотографическим способом наносят изображение, состоящее из штриховых линий шириной 0,05-1,0 мм и квадрата 10 -10 мм. После этого изображение по форме |3akpeпляют термически при температуре 140-170°С. Восприимчивость материала к элек рогра фическому тонеру определяют ка соотношение оптической плотности изображения на форме к оптической плотности изображения на селеновой пластине. Измерения оптической плотности проводят на тонированном квадрате 10-10 мм. Испытания печатных свойств полученной формной пластины проводит йа офсетной машине Ромайер-313. Результаты испытаний приведены в таблице. Пр и м е р 2. Технология изго°товления формной пластины и методы испытаний аналогичны примеру 1. Мас са покрытия составляет 0,3 г/м, Композиция покрытия, мас.%: . Пленкообразующий-полимер (полибутилметакрилат) 30 ГидроФилизатор (полипоопиленгликоль) 70 Результаты испытаний представлены в таблице. Приме р .3. Технология изготовления пластины и методы испытаний аналогичны примеру 1. Масса покрытия 0,2 г/м . Композиция покрытия, мас.1: Пленкообразующий полимер (полистирол)5 Гидрофилизатор (полиэтиленгликоль) . 95 Результаты испытаний представлены в таблице. Пример 4. Технология изготовления пластины и методы испытаний аналогичны примеру 1. Масса покрытия 1,5 г/м. Композиция покрытия, мас.%: Пленкообразующий полимер (поливинилбутираль) 40 Гидрофилизатор (полиакриловая кислота) 60 Данные испытаний представлены в таблице. Пример 5. Технология изготовления пластины и методы испытаний аналогичны примеру 1. Масса покрытия 5 г/м. Композиция покрытия, мас.%: Пленкообразующий полимер (э тилцеллюло за)23 Гидрофилизатор (смесь полиэтиленгликоля и полипропиленгликоля в равных )77 Результаты испытаний представлены в таблице. Пример 6. Технология изготовления формной пластины, композиция покрытия и методы испытаний аналогичны примеру 1. Масса покрытия 0,1 г/м 2. Результаты испытаний представлены в таблице. Пример 7 (контрольный). Технология изготовления формной пластины, композиция покрытия и методы испытавши аналогичны примеру 8. Масса покрытия 7 г/м. Результаты испытаний представлены в таблице. Пример 8 (контрольный). Технология изготовления формной пластины и методы испытаний аналогичны примеру 1. Масса покрытия 0,5 г/м. Композиция покрытия, мас.%: . Пленкообразующий полимер (полистирол) 3 Гкдрофилизатор (полиэтиленгликоль) 97 Результаты испытаний представлены в таблице.. Пример 9 (контрольный). Гехнология изготовления формной пластины и методы испытаний аналогичны Примеру 1. Масса покрытия 0,5 г/м . Компоаици покрытия, мас.%: Пленкообраззтощий полимер, (полистирол-)45 Гидрофилизатор (полиэтиленгликоль )55 Результаты испытаний представлены в таблице.

Пример 10 (прототип). Формная пластина изготавливается из тисненой алюминиевой фольги толщиной 25 мкм, скашированной с бумажной основой массой 60 г/м. Методика испытаний аналогична примеру 1.

Перед испытанием печатных свойств форму с нанесенным изображением предварительно обрабатывают стандартным гидрофилизирующим раствором до достижения полной гидрофильности рабочей поверхности формы.

Результаты испытаний представлены в таблице.

Пример 11 (известный материал по аналогу Cl J ).

На б мажную основу массой 170 г/м покрытую защитным барьерным слоем поливинилового спирта, наносят покровную композицию, имеющую следунвдий состав, мас.%;

Поливиниловый спирт 18 Каолин100

Вода350

Сушат покрытие горячим воздухом при 50°С. Методика испытаний ..формных пластин из данного материала аналогична примеру tl.

Результаты испытаний приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Бумага для изготовления формных офсетных пластин | 1984 |

|

SU1178818A1 |

| МАТЕРИАЛ НА БУМАЖНОЙ ОСНОВЕ ДЛЯ ПРЯМОГО ИЗГОТОВЛЕНИЯ ОФСЕТНЫХ ПЕЧАТНЫХ ФОРМ С ПОМОЩЬЮ ЛАЗЕРНОГО ПРИНТЕРА | 2009 |

|

RU2404063C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОГРАФИЧЕСКОГО ИЗОБРАЖЕНИЯ | 1991 |

|

RU2017192C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОГРАФИЧЕСКОГО ИЗОБРАЖЕНИЯ | 1991 |

|

RU2017193C1 |

| Светочувствительный формный материал | 1977 |

|

SU742859A1 |

| ТЕРМОРЕАКТИВНЫЕ, ИК-ПОГЛОЩАЮЩИЕ ПОЛИМЕРЫ И ИХ ИСПОЛЬЗОВАНИЕ В ТЕРМОЧУВСТВИТЕЛЬНОЙ ОФСЕТНОЙ ПЕЧАТНОЙ ФОРМЕ | 2005 |

|

RU2387676C2 |

| СПОСОБ ПОДГОТОВКИ БУМАГИ И БУМАГА ДЛЯ ПРИМЕНЕНИЯ В ЭЛЕКТРОФОТОГРАФИЧЕСКИХ ИЛИ ЦИФРОВЫХ ОФСЕТНЫХ ПЕЧАТНЫХ ТЕХНОЛОГИЯХ | 2005 |

|

RU2404206C2 |

| ПРИМЕНЕНИЕ ПОЛИМЕРОВ, ВКЛЮЧАЮЩИХ МОДИФИЦИРОВАННЫЕ КИСЛОТНЫМИ ГРУППАМИ АМИНОГРУППЫ, ДЛЯ ПОЛУЧЕНИЯ УВЛАЖНЯЮЩИХ РАСТВОРОВ ИЛИ КОНЦЕНТРАТОВ УВЛАЖНЯЮЩИХ РАСТВОРОВ, А ТАКЖЕ В ЦИРКУЛЯЦИИ УВЛАЖНЯЮЩИХ РАСТВОРОВ ДЛЯ ОФСЕТНОЙ ПЕЧАТИ | 2005 |

|

RU2388769C2 |

| Светочувствительная композиция для изготовления офсетных печатных форм | 1990 |

|

SU1786464A1 |

| Состав барьерного электропроводного покрытия электрографической бумаги | 1981 |

|

SU989524A1 |

МАТЕРИАЛ ДЛЯ ЭЛЕКТРОФ.ОТОГРА.ФИЧЕСКОГО ИЗГОТОВЛЕНИЯ ФОРМНЫХ ОФСЕТНЫХ ПЛАСТИН С ТЕРМИЧЕСКИМ ЗАКРЕПЛЕНИЕМ ТОНЕРА, состоящий из бумажной основы и нанесенного на нее покрытия из агюмкнкевоЛ фольги, отличающийся тем, что, с целью повышения восприимчивости материала к электрографическому тонеру я ускорения процесса изготовления формных пластин при сохранении их печатных , свойств, -он дополнительно содержит нанесенное на лицевую сторону алюминиевой фольги покрытие массой 0,25,0 г/м , включающее гидрофобный пленкообразующий полимер к гидрофализатор, выбранный из группы, содержащей глицерин, полиэтиленгликоль, полипропиленгликоль или полиакриловую кислоту, при следующем соотношении компонентов, мае. %: Пленкообразующий полимер 5-40 Гидрофилизатор60-95

5 5 4

4

4 5

5 4

0,7-0,8 0,7-0,8 0,7-0,8

Как видно lia результатов испытаний, предлагаемый материала имеет восприимчивость к электрографическому тонеру в 2,3-4 раза .большую, чем материал по прототипу, а скорость изготовления офсетной печатной формы на Пластине из данного материала в 5 раз больше, чем на пластине из материала по прототипу (пример 10 .

Нет Нет Нет Нет Нет

Пробельные элементы закатываются краской

Изображение смывается водой

Изображение смывается водой

Пробельные элементы закатываются краской

При этом сохраняются высокие печатные свойства формнрй пластины в отличие от материалов по аналогу (пример 11). Контрольные примеры показывают- что материал теряет работоспособность при выходе за установленные пределы по массе покрытия (примеры б и 7) и по соотношению компонентов в его составе (примеры 8 и 9).

71057315®

Ввиду сплошного закатывания Ч изображений водой iпримеры 7 и 8) пластин краской при печатании (при- печатные свойства материала по этим меры 6 и 9} и вследствие смывания примерам отсутствуют.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР по заявке 3298212/12, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| , | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США W 3651759, кл | |||

| Механический грохот | 1922 |

|

SU41A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

Авторы

Даты

1983-11-30—Публикация

1982-06-29—Подача