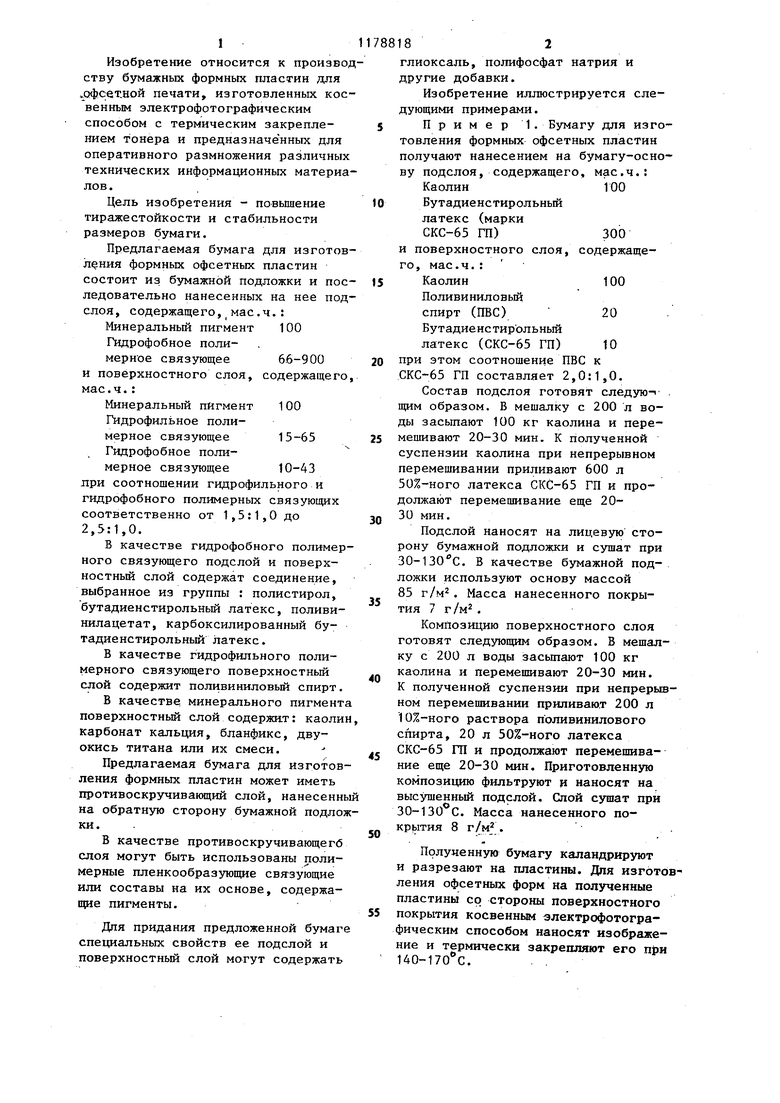

Изобретение относится к произво ству бумажных формных пластин для .офс;ет.ной печати, изготовленных кос венным электрофотографическим способом с термическим закреплением тонера и предназначенных для оперативного размножения различных технических информационных материа лов. Цель изобретения - повышение тиражестойкости и стабильности размеров бумаги. Предлагаемая бумага для изготов формных офсетных пластин состоит из бумажной подложки и пос ледовательно нанесенных на нее под слоя , содержащего, мае.ч.: Минеральный пигмент 100 Гидрофобное полимерное связующее 6.6-900 и поверхностного слоя, содержащего мае.ч.: Минеральный пигмент 100 Гидрофильное полимерное связующее 15-65 Гидрофобное полимерное связующее 10-43 лри соотношении гидрофильного и гидрофобного полимерных связующих соответственно от 1,5:1,0 до 2,5:1,0. В качестве гидрофобного полимер ного связующего подслой и поверхностный слой содержат соединение, выбранное из группы : полистирол, бутадиенстирольный латекс, поливинилацетат, карбоксилированный бутадиенстирольный латекс. В качестве гидрофильного полимерного связующего поверхностный слой содержит поливиниловый спирт В качестве минерального пигмент поверхностный слой содержат: каоли карбонат кальция, бланфикс, двуокись титана или их смеси. Предлагаемая бумага для изготов ления формных пластин может иметь противоскручивающий слой, нанесенн на обратную сторону бумажной подло ки. В качестве противоскручивающегб слоя могут быть использованы полимерные пленкообразующие связующие или составы на их основе, содержащие пигменты. Для придания предложенной бумаг специальных свойств ее подслой и поверхностный слой могут содержать 82 глиоксаль, полифосфат натрия и ругие добавки. Изобретение иллюстрируется слеующими примерами. П р и м е р 1. Бумагу для изготовления формных офсетных пластин получают нанесением на бумагу-основу подслоя, содержащего, мае.ч.: Каолин100 Бутадиенстирольный латекс (марки СКС-65 ГП)300 и поверхностного слоя, содержащего, мае.ч.: Каолин100 Поливиниловый спирт (ПВС) 20 Бутадиенстирольный латекс (СКС-65 ГП) 10 при этом соотношение ПВС к СКС-65 ГП составляет 2,0:1,0. Состав подслоя готовят следую- щим образом. В мешалку с 200 л воды засьтают 100 кг каолина и перемешивают 20-30 мин. К полученной суспензии каолина при непрерывном перемешивании приливают 600 л 50%-ного латекса СКС-65 ГП и продолжают перемешивание еще 2030 мин. Подслой наносят на лицевую сторону бумажной подложки и сушат при 30-130 с. В качестве бумажной подложки используют основу массой 85 г/м. Масса нанесенного покрытия 7 г/м. Композицию поверхностного слоя готовят следующим образом. В мешалку с 200 л воды засьтают 100 кг каолина и перемешивают 20-30 мин. К полученной суспензии при непрерывном перемешивании приливают 200 л 10%-ного раствора поливинилового спирта, 20 л 50%-ного латекса СКС-65 ГП и продолжают перемешивание еще 20-30 мин. Приготовленную композицию фильтруют и наносят на высушенный подслой. Слой сушат при 30-130 С. Масса нанесенного покр 1тия 8 г/м . Полученную бумагу каландрируют и разрезают на пластины. Для изготовления офсетных форм на полученные пластины со стороны поверхностного покрытия косвенным электрофотографическим способом ианосят изображение и термически закрепляют его при UO-IJO C. . . Стабильность размеров получе бумаги определяют по линейной д мации в процессе печатания соот :ствующей ей офсетной.формы. Испытание печатных свойств и товленных форм проводят на офсе машине Ромайер-313. Результаты испытаний бумаги формных пластин приведены в таб Пример 2. Бумагу для и товления формных офсетных пласт получают ПС примеру 1. Подслой бумаги содержит, мае Каолин70 Карбонат кальция 15 Бланфикс15 Поливинилацетат 900 а поверхностный слой содержит, мае.ч. : Карбонат кальция 70 Бланфикс20 Двуокись титана 10 Поливиниловый спирт 65 Бу тад ие нстир о л ь ный латекс (СКС-85ГП) 43 при этом соотношение ПВС к СКСсоставляет 1,5:1,0. На обратную сторону бумаги д изготовления формных офсетных п тин наносят противоскручивающий слой, состоящий из бутадиенстир ного латекса и каолина. Масса покрытия подслоя 3 г/м поверхностного слоя 15 г/м, пр воскручивающего слоя 10 г/м. Результаты испытаний бумаги приведены в таблице. Пример 3. Бумагу для и товления формных офсетных пласт получают аналогично примеру 1. В качестве бумажной подложки используют основу для бумажных формных офсетных пластин массой 170 г/м2.. Подслой бумаги содержит, мае Каолин10 Бланфикс80 Двуокись титана 10 Карбоксилйрованный бутадиенстирольный латекс (СКС-30-1) 66 а поверхностный слой содержит, мае.ч.: Каолин50 Бланфикс50 Поливиниловый спирт15 4 Бутадиенстирольньй латекс (СКС-65ГП)10 этом соотношение ПВС к СКС-65ГП тавляет 1,5:1,0. Масса покрытия подслоя 15 г/м, ерхностного слоя 3 г/м. Результаты испытаний бумаги ведены в таблице. Пример 4. Бумагу для изовления формных офсетных пластин учают аналогично примеру 1. Подслой бумаги содержит, мае.ч.: Каолин5 О Бланфикс50 Полистирол150 Полифосфат натрия 0,4 Терпинеол0,5 оверхностныйслой содержит, . ч.: Каолин100 Поливиниловый спирт25 Карбоксилированный латекс (СКС-30-1)10 Глиоксаль2,5 Полифосфат натрия .0,35 Сосновое масло0-, 4 этом соотношениеПВС к СКС-30-1 тавляет 2,5:1,0. Масса покрытия подслоя 10 г/м, ерхностного слоя 5 г/м. Результаты испытаний б маги приены в таблице. Пример 5. Бумагу для изовления формных офсетных пластин учают аналогично примеру 1. Подслой бумаги содержит, мае.ч.: Каолин100 Бутадиенстирольный латекс ()60 оверхностный слой содержит, .ч.: Каолиц100 Поливиниловый спирт 13 Бутадиенстирольный латекс (СКС-86П1) В этом соотношение ПВС к СКС-&5П1 тавляет 1,6:1,0. Масса покрытия подслоя 8 г/м, ерхностного слоя 6 г/м. Результаты испытаний бумаги nph ены в таблице. П р и м е р 6. Бумагу для изг ления формных офсетных пластин п лучают аналогично примеру 1. Подслой бумаги содержит, мае Каолин100 Карбоксилированный бутадиенстирольный латекс (СКС-30-1) 930 а поверхностньй слой содержит,ма Каолин100 Поливиниловый спирт 68 Бутадиенстирольный латекс (СКС-65ГП) 45 при этом соотношение ПВС к СКС-6 составляет 1,5:1,0. Масса покрытия подслоя 5 г/м поверхностного слоя 7 т/vf . Результаты .испытаний, бумаги представлены в таблице. Пример 7. Бумагу для из товления формных офсетных пласти получают аналогично примеру 1. Подслой бумаги содержит, мае Каолин100 Полистирол900 а поверхностный слой содержит, мае.ч.: Каолин .100 Поливиниловый спирт 15 Бутадиенстирольный латекс (СКС-65ГП) 21, при этом соотношение ПВС к СКС-65ГП составляет 0,7:1,0. Масса покрытия подслоя 6 г/м поверхноетного елоя 7 г/м. Результаты иепытаний бумаги предетавлены в таблице. П jp и м е р 8. Бумагу для и товления формных офсетных пласт получают аналогично примеру 1. Подслой бумаги содержит, мае Каолин100 Бутадиенетирольный латеке ;600 а поверхностный слой содержит, мае.ч.: Каолин100 Поливиниловый епирт 30 Бутадиенетирольный латеке (СКС-85П1) 10 при этом еоотношение гидрофильного к гидрофобному евязующему еоетавляет 3,0:1,0. Маеса покрытия подслоя 4 г/м, поверхностного слоя 5 г/м. Результаты испытаний бумагц представлены в таблице. Пример 9. Бумагу для изготовления формных офсетных пластин получают аналогично примеру 1. Подслой бумаги содержит,мае.ч.: Каолин100 Поливинилацетат 100 а поверхностный слой содержит, мае.ч.: Каолин100 Аммиачный казеин 27,5 Бутадие нетирольный латеке (СКС-85ГП) 11 при этом еоотношение гидрофильного к гидрофобному евязующему еоетавляет 2,5:1,0. Маееа покрытия подслоя 4,5 г/м, поверхностного слоя 6 г/м. Результаты испытаний бумаги предетавлены в таблице. /Пример 10. Бумагу для изготовления формных офеетных плаетин получают аналогично примеру 1. В качеетве бумажной подложки иепользуют .бумагу-оенову маееой 140 г/м2. Паделой бумаги еодержит, мае.ч.: Каолин85 Карбонат кальция 15 Латеке СКС-65ГП 12 а поверхноетный слой еодержит, мае.ч.: Каолин15 Карбонат кальция 85 Аммиачный казеин . 9 Латеке СКС-65ГП 8 при этом еоотношение гидрофильного к гидрофобному евязующему составляет 1,13:1,0. Маееа покрытия подслоя 18 г/м, поверхноетного елоя 21 г/м. Результаты иепытаний бумаги представлены в таблице.

97

Контрольный

98

Контрольньй

94

Контрольный

96

Контрольньй

179

прототип

0,90

Пробельные . элементы закатьгааютсякраской

0,30

Пробельные элементы закатываютсякраской

0,25

Изображение

смывается

водой

,0

0,35

Пробельные элементы закатываются краской

0,15

1.4

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для мелования бумаги и картона | 1984 |

|

SU1236038A1 |

| Обои | 1983 |

|

SU1087595A1 |

| Мелованный волокнистый материал | 1981 |

|

SU990927A1 |

| Мелованный волокнистый материал | 1981 |

|

SU979563A1 |

| Мелованный материал | 1982 |

|

SU1033616A1 |

| Влагостойкие обои | 1989 |

|

SU1654406A1 |

| Способ изготовления форм плоской печати | 1981 |

|

SU992222A1 |

| Состав покрытия для бумаги | 1981 |

|

SU979562A1 |

| Состав для мелования этикеточной бумаги для грампластинок | 1982 |

|

SU1048016A1 |

| Материал для электрофотографического изготовления формных офсетных пластин с термическим закреплением тонера | 1982 |

|

SU1057315A1 |

1. БУМАГА ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМНЫХ ОФСЕТНЫХ ПЛАСТИН, состоящая из бумажной подложки и последовательно нанесенных на нее подслоя, содержащего минеральный пигмент и гидрофобное полимерное связующее, и поверхностного слоя, содержащего минеральный пигмент, гидрофильное и гидрофобное полимерные связующие, отличающаяся тем, что, с целью повышения тиражестойкости и стабильности размеров бумаги, по.верхностный слой содержит гидрофильное и гидрофобное полимерные связующие при их соотнощении от 1,5:1,0 до 2,5:1,0 при следующем соотношении указанных компонентов, мае.ч.: Минеральный пигмент 100 Гидрофильное полимерное связующее 15-65 Гидрофобное полимерное связующее 10-43 а подслой содержит указанные компоненты при следующем соотношении, мае.ч.: Минеральный пигмент 100 Гидрофобное полимерное связующее 66-900 2.Бумага по п.1, отличаюд а я с я тем, что подслой и поверхностный слой в качестве гидрофобного полимерного связующего ;содержат соединение, выбранное из группы: полистирол, бутадиенстирольный латекс, поливинилацетат, карбоксилированный бутадиенстирольный латекс. 3.Бумага по п.1, о т л и ч а ющ а я с я - тем, что поверхностный 41 слой в качестве гидрофильного свяЭО ЭО зуницего содержит поливиниловый спирт. о

| Авторское свидетельство СССР 975860, кл | |||

| Механический грохот | 1922 |

|

SU41A1 |

| Патент США № 3829325, кл | |||

| Способ уравновешивания движущихся масс поршневых машин | 1925 |

|

SU427A1 |

Авторы

Даты

1985-09-15—Публикация

1984-06-26—Подача