СП

4

СО

Изобретение относится к получению сложного фосфорного удобрения с высоким содержанием усвояемых форм фосфата. .

Получ-енные продукты могут приме-няться в сельском хозяйстве в качест ве сложного фосфорного удобрения.

Известно, что сельское хозяйство в настоящее время остро нуждается-в применении воднорастворимых калийномагниево-фосфорных удобрений,

Известен способ получения сложного фосфорного удобоения путем разложения отмытого от хлористого калия и прокаленного при 450-500®С полигалита азотной кислотой с последующей аммонизагулей полученной пульпы fl. .

Недостатком укйэаниого способа является получение физиологически кислых неполностью водорастворимых удобрений.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ получения сложного фосфорного удобрения путем разложения фосфорита азотной кислотой при перемешивании споследующим введением полигалита, перемешиванием полученной массы и выщелачиванием ее водой. Выделившийся сульфат кальция отфильтровывают, а оставшуюся жидкую фазу упаривают и остаток, плавят при 450750°С. Полученный продукт содержит 32% в водорастворимой форме, что составляет от общего содержания 28,81% 21.

Недостатком известного способа является низкое содержание водорастворимой форме.

Цель изобретения - повышение содержания водорастворимых форм

P20j.

Поставленная цель достигается тем, что согласно способу получения сложного фосфорного удобрения, включающему кислотное разложение полигалита в присутствии фосфорита/ сушку полученной пульпы и термообработку полученного продукта, полигалит пред варительно прокалывают при 550-600 С с последующим разложением .смесью серной и фосфор ной кислот при ее отношении к полигалиту как 5-8:1 при 70-80 С и введением в полученную пульпу фосфорита в количестве 5-8 вес.ч. на До вес.ч. взятого полигали та, а термообработку осуществляют при 350-400®С.

Целесообразно брать смесь серной и фосфорной кислот в соотношении .1,0 - 1,2): 13 - 17 вес,ч, соответственно.

При предварительном прокалывании полигалита .при 550-.600с разрушается кристаллическая решетка минерала

и образуется смесь аморфных сульфатов кальция, магния и калия.

Йрокаливание минерала при температурах ниже 500®С не приводит к полному разрушению кристаллической решетки минерала, что снижает степе извлечения KgO и MgO или ,же увеличивает время разложения соли кислотами и HoSQ,) почти в 2-2,5 раза. Ьыше 600°С образуется аморфна смесь.

Степень извлечения KjO и MgO.из полигалита в раствор зависит от сооношения твердой и жидкой фаз (соотношение полигалита и смеси кислот). При этом соотношении меньше 1 : 5 снижается степень извлечения и MgO, а при соотношении больше 1 : 8 увеличивается количество жидкой фазы, что требует дополнительной энергии для упаривания пульпы. Одни из основных факторов, влияющих на .степень разложения полигалита, является температура процесса,

В интервале температур 70-8ос в течение 1 ч {98%) и MgO (96%) почти полностью переходят в раствор. Проведение процесса разложения полигалита при температурах ниже 70°С резко уменьшает степень извлечения К2О и MgO. Для того, чтобы добиться полного растворения сульфатов калия и магния при этих температурах, требуется увеличить время разложения полигалита в 2-2,5 раза. Повышение температуры вьпие 80®С усложняет процесс переработки сырья.

П р и м е р 1. Берут 10 г полигалита, прокаленного при 550-600с, состава, %: KgO 15,2J MgO 7,0 CaO 19,Ij HajO 0,51; Si02 1,09 H,o. 1,7 и смешивают смесью-с 67 мл 0%-ной ( 1,113) фосфорной (на пересчете 100% 15 г HjPO) и 0,6 мл 98%-ной серной кислот (d- 1,835 йа пересчете 100% HjSO 1 г), при ее соотношении к полигалиту как 7 : .1 и при с постоянным перемешиван в течение 20 мин. Затем в пульпу до.бавляют 6 г фосфорита состава, %: yOg Si02 34,2 и при тех же условиях домешивают пульпу 30 мин. После подсушивания пульпу нагревают при З50с в течение 10 мин и гранулируют .

Конечный продукт представляет со серый порошок, который при длительн хранении (через 1,5 - 2 мес) слеживется.

Полученный продукт содержит 95% в воднорастворлмой форме, %: fMc 35,0; КгО 5,5; MgO 2,4,

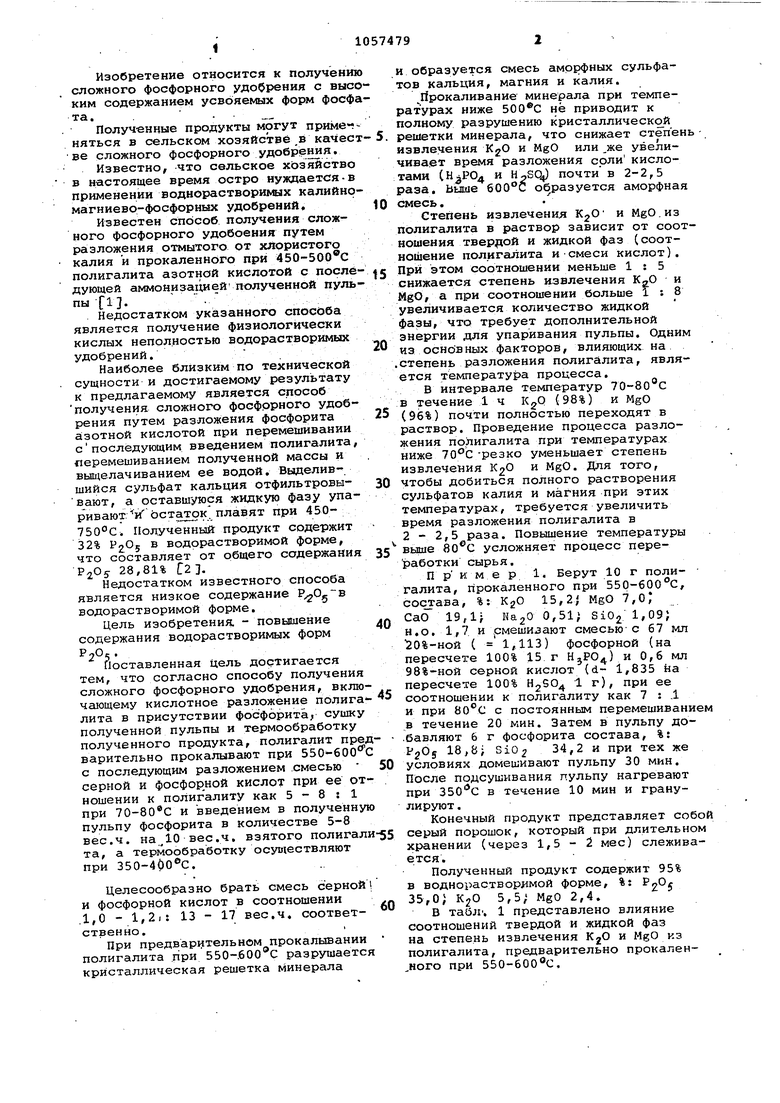

В табЛ. 1 представлено влияние соотношений твердой и жидкой фаз на степень извлечения KjO и MgO кз полигалита, предварительно прокален ного при 550-бООС.

Коэффициент извлечения KjO в водорастворимую форму

5:1 6:1 7:1 8:1

При соотношении полигалита и смеси кислот (hjSO и ) меньше..:5. снижается степень извлечения КоО и MgO, а при соотношении больше 1:8 20 увеличивается количество жидкой фазы, которое приводит к усложвнию техно- логии и дополнительным энерго- . затратам .для упаривания жидкой фазы.25

Таблица 1.

Коэффициент извлечения MgO в водорастворимую форму

73,4 88,1 99,4 99,2

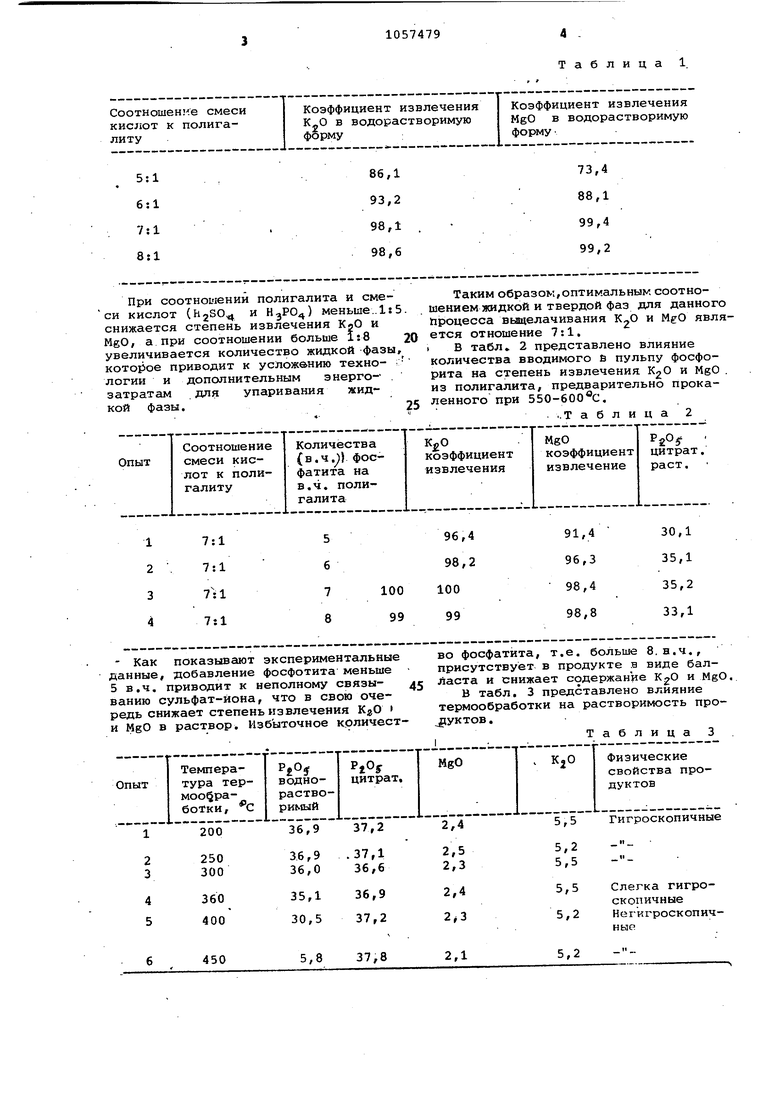

Таким образом,оптимальным соотношением жидкой и твердой фаз для данного процесса вьлцелачивания К2О и MgO является отношение 7:1, t В табл 2 представлено влияние количества вводимого в пульпу фосфорита на степень извлечения К2О и MgO . из полигалита, предварительно прокаленного при 550-бОО С.

...Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения РКМ @ -удобрения | 1986 |

|

SU1595827A1 |

| Способ получения сложного удобрения | 1979 |

|

SU812787A1 |

| Способ получения сложного удобрения | 1986 |

|

SU1456395A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ФОСФОРНЫХ УДОБРЕНИЙ | 1971 |

|

SU296742A1 |

| Способ получения водорастворимого полифосфата калия | 1982 |

|

SU1097579A1 |

| Способ получения сложного удобрения из бедных фосфоритов | 1983 |

|

SU1119998A1 |

| Способ получения сложного фосфорного удобрения | 1980 |

|

SU971832A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО МИНЕРАЛЬНОГО УДОБРЕНИЯ | 2004 |

|

RU2276123C2 |

| Способ получения фосфорсодержащих удобрений | 1982 |

|

SU1017697A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО УДОБРЕНИЯ | 2015 |

|

RU2606920C2 |

1. СПСХЮБ ПОЛУЧЕНИЯ СЛОЖНОГО ФОСФОРНОГО УДОБРЕНИЯ, включакиций кислотное разложение полигамита в присутствии фосфорита, сушку полученной пульпы и термообработку полученного продукта, отличающийся тем что, с целью повышения содержания водорастворимых форм PjO, полигалит предварительно прокалывают при 550-600 С с последующим разложением смесью серной и.фосфорной кислот при ее отношении к полигалиту как 5 8 : 1 при 70-80 С и введением вполученную пульпу фосфорита в количестве 5-8 вес.ч. на 10 вес.ч. взятого полигалита,а термообработку осуществляют при 350-400С. 2. Способ по п. 1, отличающийся тем, что смесь серной - с и фосфорной кислот берут в соотноше 13 - 17 вес.ч. COOTНИИ 1,0 - 1,2 (Л ветственно.

- Как показывают экспериментальные данные, добавление фосфотита меньше 5 в,ч, приводит к неполному связы- 45 ванию сульфат-иона, что в свою очередь снижает степень извлечения и MgO в раствор. Избыточное количест5,837,8

450

во фосфатита, т.е. больше 8.Б.Ч., присутствует в продукте .в виде балласта и снижает содержание К2О и MgO,

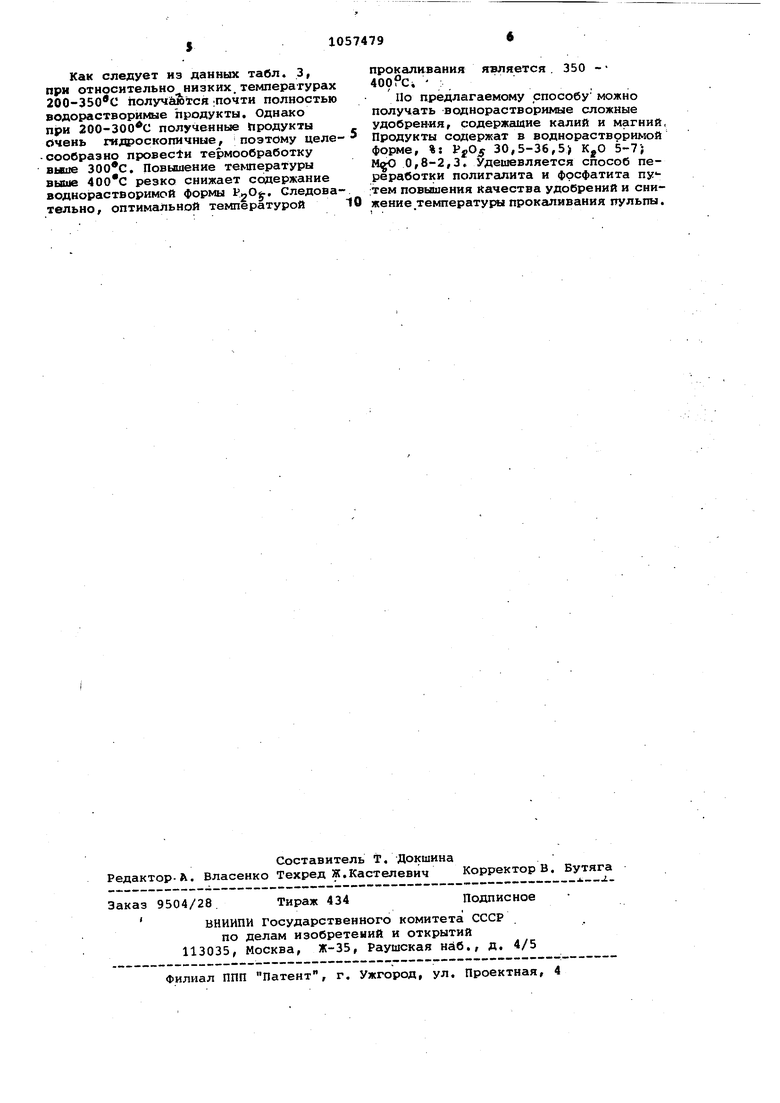

В табл. 3 представлено влияние термообработки на растворимость проJiyKTOB.

IТаблицаЗ

2,1

5,2 Как следует из данных табл. 3, при относительно низких,температурах 200-350 0 получгиотся :почти полностью водорастворимые продукты. Однако при 200-300 0 полученные Продукты очень гидроскопичные, поэтому целе сообразно провести термообработку выие . Повышение текшературы выше резко снижает содержание воднорастворимой формы Следовательно, оптимальной температурой прокаливания является 350 - Но предлагаемому способу можно получать воднорастворимые сложные удобрен-ия, содержащие калий и магний, Продукты содержат в воднорастврримой форме, %: VfOg 30,5-36,5) 5-7} М 0,8-2,3. Удешевляется способ переработки полигалита и фрсфатита пу:тем повышения качества удобрений и снижение,температуры прокаливания пульпы.

Авторы

Даты

1983-11-30—Публикация

1982-04-01—Подача