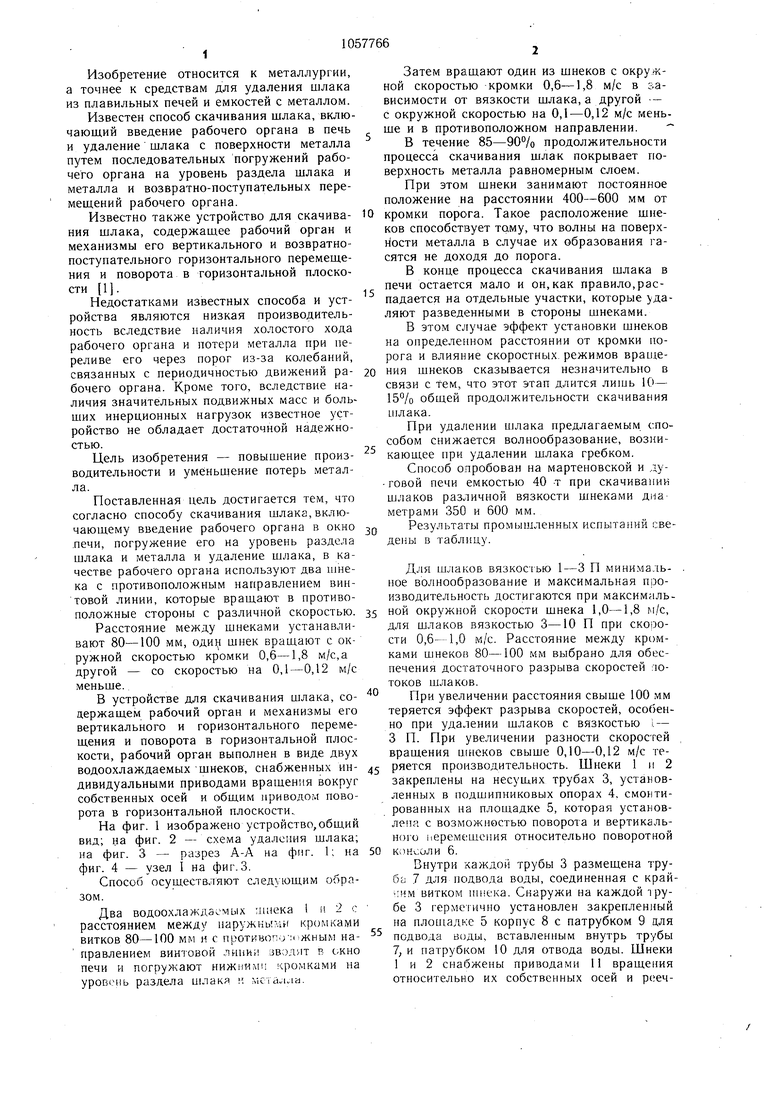

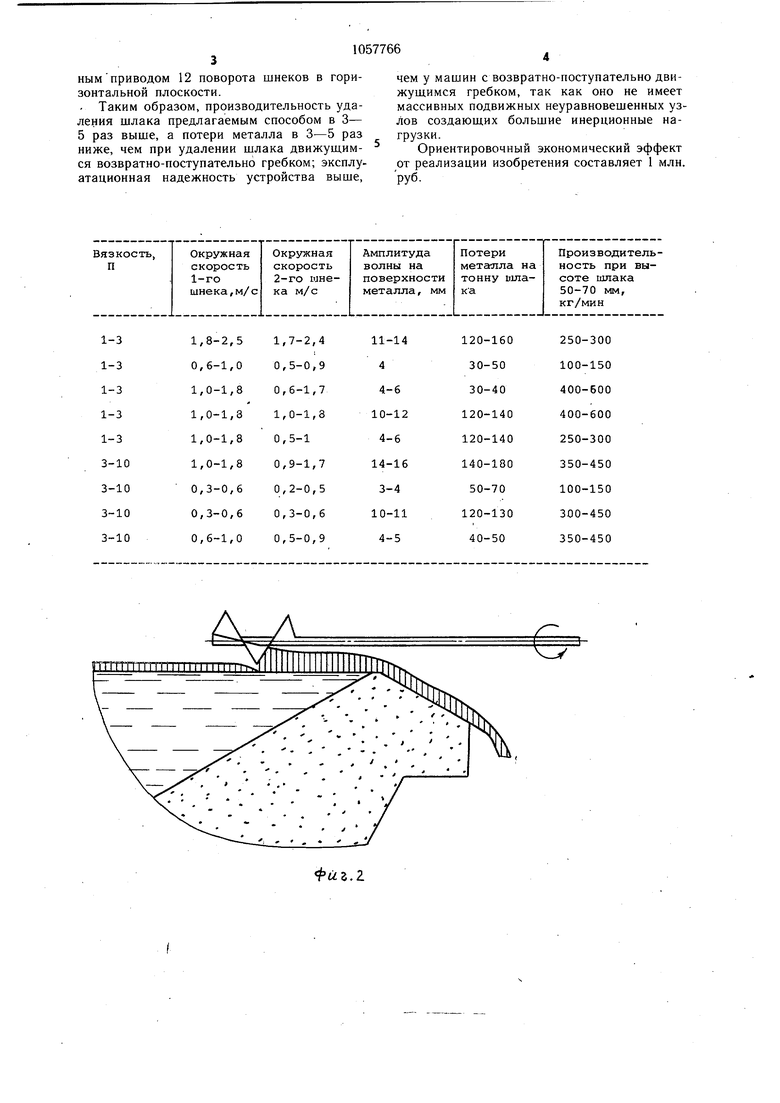

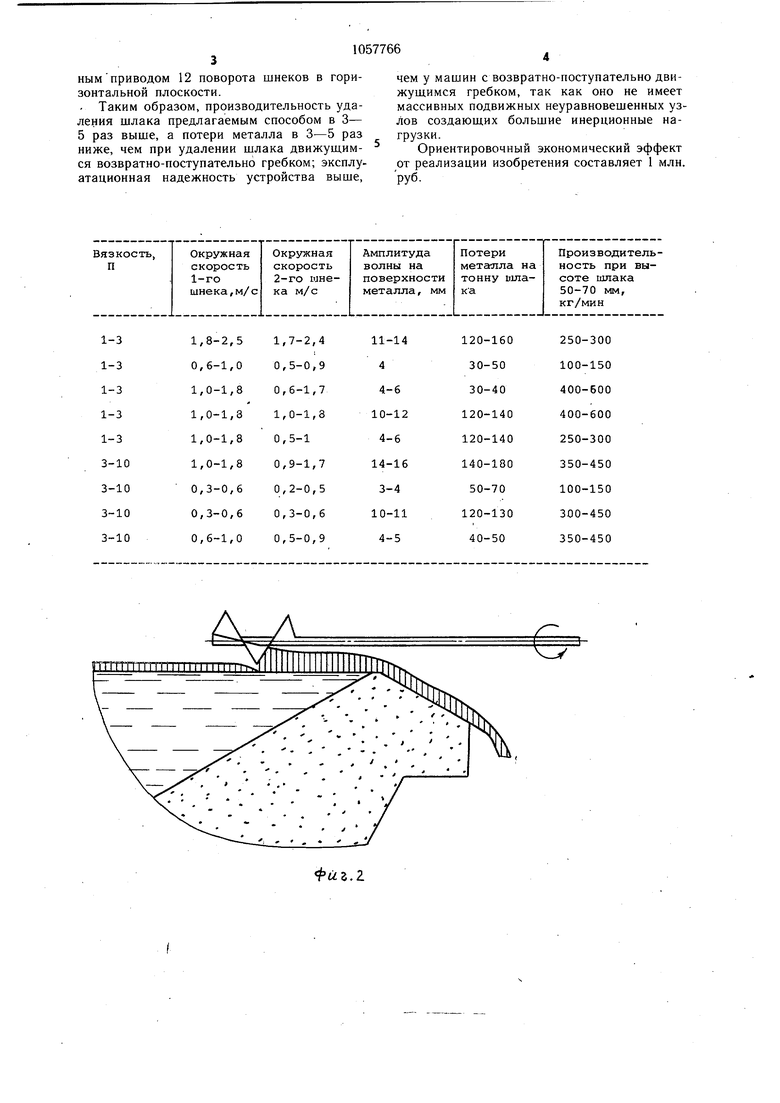

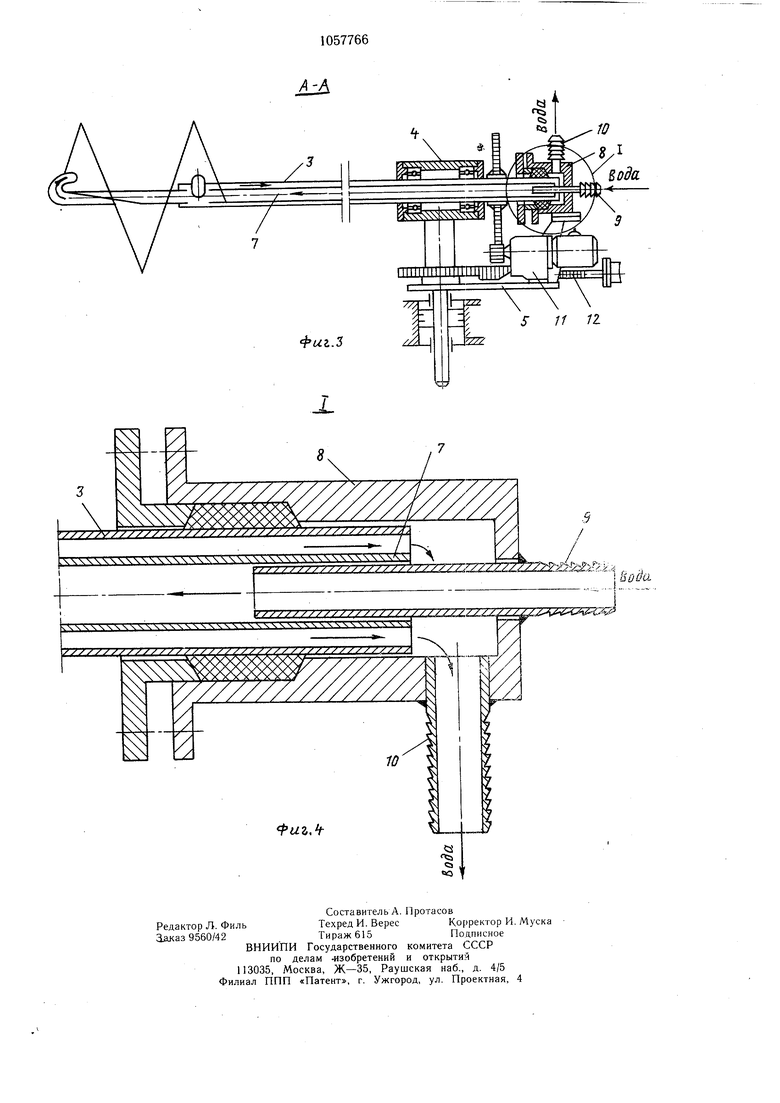

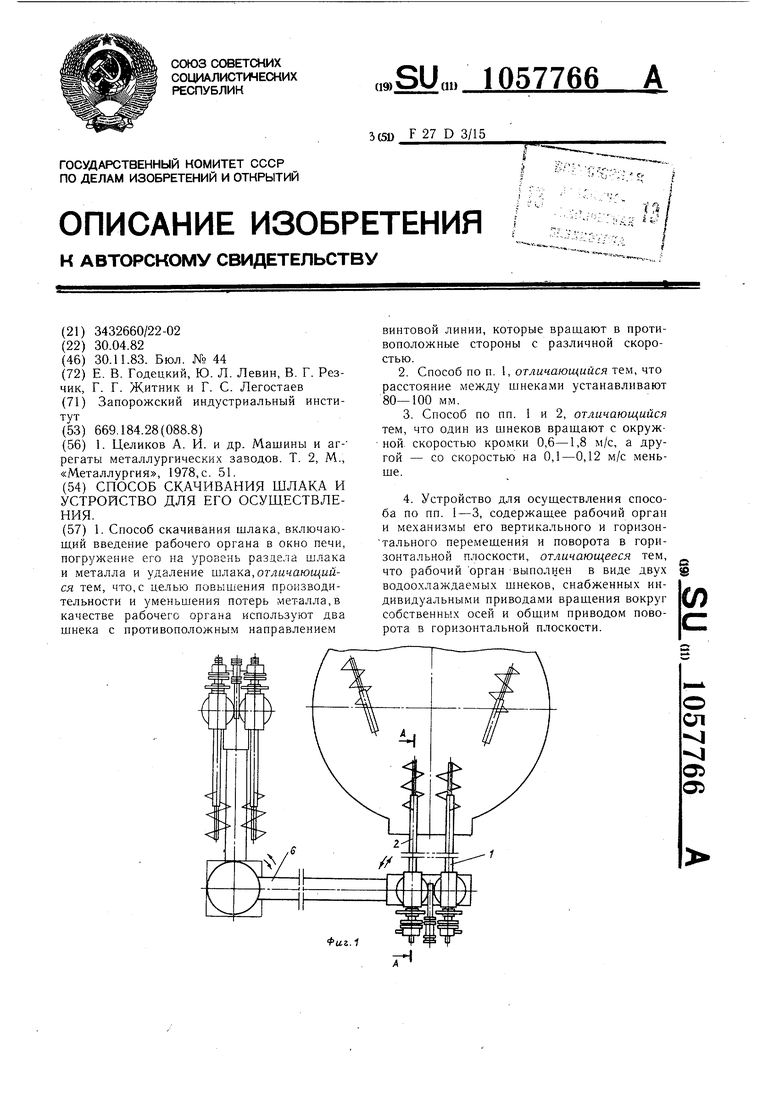

Изобретение относится к металлургии, а точнее к средствам для удаления шлака из плавильных печей и емкостей с металлом. Известен способ скачивания шлака, включающий введение рабочего органа в печь и удаление шлака с поверхности металла путем последовательных погружений рабочего органа на уровень раздела шлака и металла и возвратно-поступательных перемеш,ений рабочего органа. Известно также устройство для скачивания шлака, содержашее рабочий орган и механизмы его вертикального и возвратнопоступательного горизонтального перемешения и поворота в горизонтальной плоскости 1. Недостатками известных способа и устройства являются низкая производительность вследствие наличия холостого хода рабочего органа и потери металла при переливе его через порог из-за колебаний, связанных с периодичностью движений рабочего органа. Кроме того, вследствие наличия значительных подвижных масс и больших инерционных нагрузок известное устройство не обладает достаточной надежностью. Цель изобретения - повышение производительности и уменьшение потерь металла. Поставленная цель достигается тем, что согласно способу скачивания шлака,включающему введение рабочего органа в окно лечи, погружение его на уровень раздела шлака и металла и удаление шлака, в качестве рабочего органа используют два 1,инека с противоположным направлением винтовой линии, которые вращают в противоположные стороны с различной скоростью. Расстояние между шнеками устананиивают 80-100 мм, оди1 шнек вращают с окружной скоростью кромки 0,6-1,8 м/с, а другой - со скоростью на 0,1-0,12 м/с меньще. В устройстве для скачивания шлака, содержащем рабочий орган и механизмы его вертикального и горизонтального перемещения и поворота в горизонтальной плоскости, рабочий орган выполнен в виде двух водоохлаждаемых Шнеков, снабженных индивидуальными приводами вращения вокруг собственных осей и общим приводом поворота в горизонтальной плоскости. На фиг. 1 изображено устройство, общий вид; на фиг. 2 - схема удаления шлака; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - узел I на фиг. 3. Способ ocyuJ,ecтвляют следующим образом. Два водоохлаждасмых ишека I и 2 с расстоянием между наружными кромками витков 80-100 мм и с противоп -и жным направлением винтовой .лини; звэдят в окно печи и погружают нижними кромками на уровень раздела шлака i; металла. Затем враш.ают один из шнеков с окружной скоростью кромки 0,6-1,8 м/с в зависимости от вязкости шлака,а другой - с окружной скоростью на 0,1-0,12 м/с меньше и в противоположном направлении. В течение 85-90% продолжительности процесса скачивания шлак покрывает поверхность металла равномерным слоем. При этом шнеки занимают постоянное положение на расстоянии 400-600 мм от кромки порога. Такое расположение шнеков способствует тому, что волны на поверхности металла в случае их образования гасятся не доходя до порога. В конце процесса скачивания шлака в печи остается мало и он, как правило,распадается на отдельные участки, которые удаляют разведенными в стороны шнеками. В этом случае эффект установки шнеков на определенном расстоянии от кромки порога и влияние скоростных, режимов враи ения шнеков сказывается незначительно в связи с Тем, что этот этап длится лишь 10- 15% общей продолжительности скачивания шлака. При удалении шлака предлагаемым способом снижается волнообразование, возникающее при удалении шлака гребком. Способ опробован на мартеновской и дуГОБОЙ печи емкостью 40 т при скачивании шлаков различной вязкости шнеками диаметрами 350 и 600 мм. Результаты промышленных испытаний сведены в таблицу. Для шлаков вязкосчью 1-3 П минимальное волнообразование и максимальная производительность достигаются при максимальной окружной скорости шнека 1,0-1,8 м/с, для шлаков вязкостью 3-10 П при CKODOсти 0,6-1,0 м/с. Расстояние между кромками шнеков 80-100 мм выбрано для обеспечения достаточного разрыва скоростей потоков шлаков. При увеличении расстояния свыще 100 .мм теряется эффект разрыва скоростей, особенно при удалении щлаков с вязкостью i- 3 П. При увеличении разности скоростей вращения шнеков свыше 0,10-0,12 м/с теряется производительность. Шнеки 1 закреплены на несущих трубах 3, установленных в подшипниковых опорах 4, смонтированных на площадке 5, которая установлена с возможностью поворота и вертикального г.еремешения относительно поворотной консоли 6. Внутри каждой трубы 3 размещена труба 7 для подвода воды, соединенная с край;им витком шнека. Снаружи на каждой трубе 3 герметично установлен закрепленный на площадке 5 корпус 8 с патрубком 9 для подвода воды, вставленным внутрь трубы 7, и патрубком 10 для отвода воды. Шнеки 1 и 2 снабжены приводами 11 вращения относительно их собственных осей и ре ечнымприводом 12 поворота шнеков в горизонтальной плоскости.

Таким образом, производительность удаления шлака предлагаемым способом в 3- 5 раз выше, а потери металла в 3-5 раз ниже, чем при удалении шлака движущимся возвратно-поступательно гребком; эксплуатационная надежность устройства выше.

чем у машин с возвратно-поступательно движущимся гребком, так как оно не имеет массивных подвижных неуравновешенных узлов создающих большие инерционные нагрузки.

Ориентировочный экономический эффект от реализации изобретения составляет 1 млн.

руб

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СКАЧИВАНИЯ ШЛАКА С ПОВЕРХНОСТИ МЕТАЛЛА В СТАЛЕРАЗЛИВОЧНОМ КОВШЕ | 2008 |

|

RU2393055C2 |

| Машина для скачивания шлака из сталеплавильных печей | 1974 |

|

SU524963A1 |

| Способ удаления окислительного шлака их электродуговой печи | 1980 |

|

SU910788A1 |

| УСТРОЙСТВО для СКАЧИВАНИЯ ШЛАКА | 1973 |

|

SU376451A1 |

| СПОСОБ УДАЛЕНИЯ ШЛАКА С ПОВЕРХНОСТИ МЕТАЛЛА В СТАЛЕРАЗЛИВОЧНОМ КОВШЕ | 2020 |

|

RU2744233C1 |

| Способ скачивания шлака | 1982 |

|

SU1016371A1 |

| Способ удаления шлака из дуговой печи | 1982 |

|

SU1073294A1 |

| Устройство для удаления шлака с расплавленного металла | 1982 |

|

SU1044936A1 |

| Устройство для удаления шлака из электродуговой печи | 2022 |

|

RU2813192C2 |

| Устройство для скачивания шлака | 1986 |

|

SU1435918A1 |

1. Снособ скачивания шлака, включаюш,ий введение рабочего органа в окно печи, погружение его на уровень раздела шлака и металла и удаление шлака, отличающийся тем, что, с целью повышения производительности и уменьшения потерь металла, в качестве рабочего органа используют два шнека с противоположным направлением винтовой линии, которые врашают в противоположные стороны с различной скоростью. 2. Способ по п. 1, отличающийся тем, что расстояние между шнеками устанавливают 80-100 мм. 3.Способ по пп. 1 и 2, отличающийся тем, что один из шнеков врашают с окружной. скоростью кромки 0,6-1,8 м/с, а другой - со скоростью на 0,1-0,12 м/с меньше. 4.Устройство для осушествления способа по пп. 1-3, содержашее рабочий орган и механизмы его вертикального и горизонтального перемеш,ения и поворота в горизонтальной плоскости, отличающееся тем, что рабочий орган -выполнен в виде дву.х водоохлаждаемых шнеков, снабженных ин(Л дивидуальными приводами врашения вокруг собственных осей и обшим приводом поворота в горизонтальной плоскости. 01 о О5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Целиков А | |||

| И | |||

| и др | |||

| Машины и агрегаты металлургических заводов | |||

| Т | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

Авторы

Даты

1983-11-30—Публикация

1982-04-30—Подача