2. Устройство для определения теплопроводности материалов, содержащее два выносных стержнеобразных зонда, у которых одни концы контактируют с поверхностью образца, а другие - с тсрмоэлект-рической батареей, автоматический -регулятор разности температур зондов,, на вход которого ч.ерез зада.тчик постоянного компенсирующего напряжения подключена дифферен,циальная термопара, а в цепь его нагрузки включена термоэлектрическая батарея, и схему измерения разнрсти температур зондов, состоящую из второй дифференциальной термопары, подключенной к измерителю термо-ЭДС, отличающвеся тем, что, с целью уменьшения погрешности определения теплопроводности материалов, на вход автоматического регулятора разности температур подключена дифференциальная термопара с рабочими спаями, расположенными - на концах зондов, крнтактирующих с образцом, а к измерителю термо-ЭДС подключ&на дифференциальная термопара с рабочими спаями, pacпoлoжeнны и на концах зондов, установленных на термоэлектрической батарее.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения теплофизических характеристик материалов | 1990 |

|

SU1770871A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ТЕПЛОПРОВОДНОСТИ МАТЕРИАЛОВ | 1997 |

|

RU2124195C1 |

| Компаратор для экспресс-измерений коэффициента теплопроводности материалов | 1981 |

|

SU949449A1 |

| ТЕРМОЗОНД ДЛЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ МАТЕРИАЛОВ И ГОТОВЫХ ИЗДЕЛИЙ | 2000 |

|

RU2170423C1 |

| Термоэлектрический преобразователь | 2024 |

|

RU2841289C1 |

| Устройство для измерения коэффициента термоЭДС минералов | 1979 |

|

SU859894A1 |

| Способ определения температуры | 1990 |

|

SU1747945A1 |

| Способ бездемонтажной поверки технического термоэлектрического преобразователя и устройство для его осуществления | 1987 |

|

SU1471089A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ПЕЛЬТЬЕ НЕОДНОРОДНОЙ ЭЛЕКТРИЧЕСКОЙ ЦЕПИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2124734C1 |

| Термоэлектрическое устройство для контроля металлов и сплавов | 1980 |

|

SU949453A1 |

1. Способ определения теплопроводности материалов, включающи м одностороннее двухточечное тепловое зондирование поверхности образца с помо1чью двух стержнеобразных зондов, измерение разности температур между зондами и последующее определение теплопроводности по гращуировочной зависимости, отличающийс я тем, что, с целью уменьшения погрешности определения теплопровод- ности, изменяют разность температур на неконт.актирующих с образцом концах зондов до такой величины, при которой разность температур на концах зондов, контактирующих с образцом, становится заданной, после чего искомую величину определяют по разности температур на неконтактирующих с образцом конца; зондов.

Изобретение относится к измерению тепловых величин, а более конкретно к определению теплопроводности материалов, и может быть использовано в тех. отраслях хозяйства, где требу ются скоростные измерения теплопров ности реальных объектов без их разр шения. Известны способ и устройство для определения теплопроводности матери ,алов, Способ основан на зондировании поверхности исследуемых объектов с помощью зондов и последующем сопоставлением результатов с .резуль татами таких же испытаний на стандартных эталонных материалах с известной теплопроводностью Щ . Н-едостаток известного способа и устройства состоит в сложности пред верительной градуировки-, т.е. определении зависимости регистрируемой разности температур и Т на контактирующих с материалом концах зондов о теплопроводности материала Я , которая существенно нелинейна и имеет вид дробно-рациональной,функции , где А., hq, АО - константы, определяемые в процессе градуировки. Наиболее близким к предлагаемому по. технической сущности и достигаемому результату является способ определения теплопроводности материалов, включающий одностороннее двухточечное тепловое зондирование поверхности образца с помощью двух стержнеобразных зондов, измерение .разности температур между зондами и последующее определение теплопровод ности по традуировочной зависимости Устройство для осуществления способ содержит два выносных стержнеобраэных зондс1, у которых одни концы контактируют с поверхностью образца, а другие - с термоэлектрической бата ре-ей, автоматический регулятор разности температур зондов, на вход которого задатчик постоянного компенсирующего напряжения подключена дифференциальная термопара, а в цепь его нагрузки включена термоэлектрическая батарея, и схему измерения разности температур зондов, состоящую из второй дифференциальной термопары, подключенной к измерителю термо-ЭДС 2 . Основным недостатком,указанных способа и устройства для определения теплопроводности материалов является относительно невысокая точность определения теплопроводности, обусловленная нелинейным характером зависимости Т f (/) . Погрешность определения теплопроводности может быть значительной в тех интервалах , которые слабо обеспечены стандартными образцами. . Цель изобретения - уменьшение погрешности определения теплопроводности материалов.Поставленная цель достигается тем, что согласно способу определения теплопроводности материалов, включающему одностороннее двухточечное тепловое зондирование поверхности образца с помощью двух стержнеобразных зондов, измерение разности температур между зондами и последующее определение теплопроводности по градуировочной зависимости, изменяют разность температур на некрнтактирующих с образцом концах зондов до такой величины, при которой разность температур на концах зондов, контактирующих с образцом, становится равной заданной, после чего искомую величину определяют по разности температур на неконтактирующих ,с образцом концах зондов.

В устройстве для осуществления предлагаемого способа, содержащем два выносных стержнеобразных зонда, у которых одни концы контактируют с поверхностью образца, а другие - с термоэлектрической батареей, автоматический регулятор разности температур зондов, на вход которого через задатчик постоянного компенсирующего напряжения подключена дифферент циальная термопара, а в цепь его нагрузки включена термоэлектрическая батарея, и схему измерения разности температур зондов, состоящую из второй дифференциальной термопары, подключенной к измерителю термо- ЭДС, ца вход автоматического регулятора разности температур подключена дифференциальная термопара с рабочими спаями, расположенными на концах зондов, контактирующих с обазцом, а к измерителю термо-ЭДС подключена дифференциальная, термопара с рабочими спаями , расположенныи на концах зондов, установленных на термоэлектрической батарее.

При таком выполнении способа и устройства зависимость измеряемой разности температур от теплопроводности материала становится близкой к линейной

- йТиаА + Ь, , (2)

где а, Ь - константы, определяемые в процессе градуировки. Такой вид градуировочной зависимости позво-. яет повысить точность аппроксимации анных, полученных на стандартных бразцах и уменьшить погрешность пределения теплопроводности материалов .

Кроме того, перепад температур ежду точками зондирования сохранятся одинаковым на разных образцах и авным заданной постоянной разности температур на концах зондов,контактирующих с образцом. Это уменьшает огрешность определения теплопроводности, связанную с отнесением теп- . опроводности исследуемого или станартного материала к температуре.

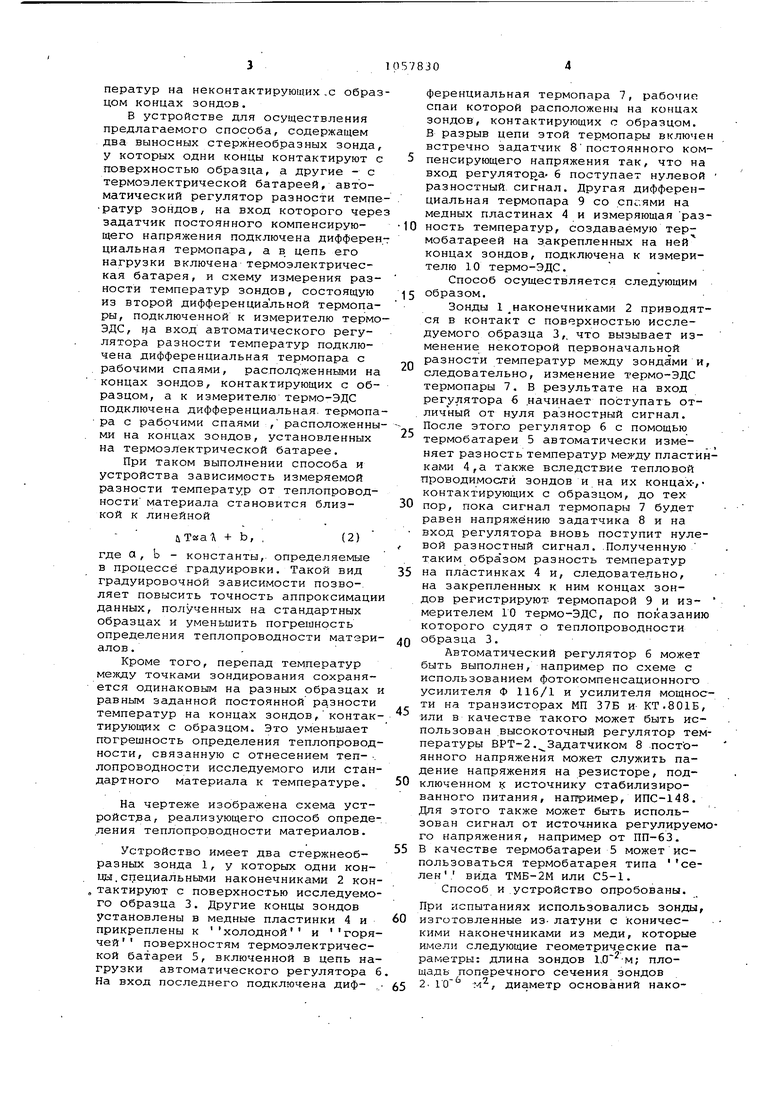

На чертеже изображена схема устройст а, реализующего способ определения теплопроводности материалов.

Устройство имеет два стержнеобразных зонда 1, у которых одни конijja. специальными наконечниками 2 контактируют с поверхностью исследуемого образца 3. Другие концы зондов установлены в медные пластинки 4 и прикреплены к холодной и горячей поверхностям термоэлектрической батареи 5, включенной в цепь нагрузки автоматического регулятора 6 На вход последнего подключена диф- ..

ференциальная термопара 7, рабочие спаи которой расположены на концах зондов, контактирующих с образцом. В разрыв цепи этой термопары включен встречно задатчик 8постоянного ком5 пенсирующего напряжения так, что на вход регулятоЕэа- 6 поступает нулевой разностный сигнал. Другая дифференциальная термопара 9 со спсями на медных пластинах 4 и измеряющая раз0 ность температур, создаваемую термобатареей на закрепленных на ней концах зондов, подключена к измерителю 10 термо-ЭДС.

Способ осуществляется следующим

5 образом.

Зонды 1 наконечниками 2 приводятся в контакт с поверхностью исследуемого образца 3,, что вызывает изменение некоторой первоначальной разности температур между зондами и,

0 следовательно, изменение термо-ЭДС термопары 7. В результате на вход регулятора 6 начинает поступать отличный от нуля разностный сигнал. После этого регулятор 6 с помощью

5 термобатареи 5 автоматически изменяет разность температур между пластинками 4,а также вследствие тепловой проводимос,тй зондов и на их концах-, контактирующих с образцом, до тех

0 пор, пока сигнал термопары 7 будет

равен напряжению задатчика 8 и на вход регулятора вновь поступит нулевой разностный сигнал. .Полученную таким образом разность температур

5 на пластинках 4 и, следовательно, на закрепленных к ним концах зондов регистрируют термопарой 9 и измерителем 10 термо-ЭДС, по показанию которого судят о теплопроводности

Q образца 3.

Автоматический регулятор 6 может быть выполнен, например по схеме с использованием фотокомпенсационного усилителя Ф 116/1 и усилителя мощности на транзисторах МП 37Б и- КТ.801Б,

5 или в качестве такого может быть использован высокоточный регулятор температуры ВРТ-2 .Задатчиком 8 постоянного напряжения может служить падение напряжения на резисторе, под0 ключенном к источнику стабилизированного питания, например, ИПС-148. Для этого также может быть использован сигнал от источ.ника регулируемого напряжения, например от ПП-63.

5 В качестве термобатареи 5 может использоваться термобатарея типа селен. вида ТМБ-2М или С5-1.

Способ и устройство опробованы.

При испытаниях использовались зонды, 0 изготовленные из- латуни с коническими наконечниками из меди, которые имели следующие геометрические параметры: длина зондов 1,0 м; площадь поперечного сечения зондов 5 2 10 м, диаметр оснований нако5 1057 Мечников 4-103м. Разность температур на концах зондов, контактирующих с материалом, задавалась равной 5К. Полученная в результате испытаний на стандартных образцах градуировочная зависимостьДТ f СЛ) в интервале значений теплопроводности . 0,2-2,5 Вт/м-К отклоняется от прямой менее чем на 6%. 0 Предлагаемые способ и устройство позволяют по сравнению с прототи- пом уменьшить погрешность определения теплопроводности в 1,2-1,3 раза, а также ускорить и упростить процесс градуировки. Время измерения теплопроводности предварительно отградуированным компаратором занимает не более 3 мин.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Берман Р | |||

| Теплопроводност твердых тел | |||

| М., Мир, 1979, 2, Авторское свидетельство ССС 949449, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-11-30—Публикация

1982-08-19—Подача