Изобретение относится к области тепловых испытаний, а именно к области определения теплофизических характеристики (ТФХ) материалов.

Известно устройство для определения теплопроводности материалов, содержащее два выносных стержнеобразных зонда, у которых одни концы контактируют с поверхностью образца, а другие - с термоэлек- трической батареей, автоматический регулятор разности температур зондов, на вход которого через задатчик постоянного комплексирующего напряжения подключена дифференциальная термопара, а в цепь его нагрузки включена термоэлектрическая батарея, и схему измерения разности температур зондов, состоящую из второй дифференциальной термопары, подключенной к измерителю тзрмо-ЭДС. причем на вход автоматического регулятора разности температур подключена дифференциальная термопара с рабочими спаями, расположенными на концах зондов, контактирующих с образцом, а к измерителю термо-ЭДС подключена дифференциальная термэпэрэ с рабочими спаями, расположенными на концах зондов, установленных на термоэлектрической батарее.

Недостатком известного устройства является его сложность и ограниченность, свя- занная с определением толькс одной ТФХ-теплопроводности.

Наиболее близким к изобретению является устройство для измерения ТФХ материалов, состоящее из датчика, выполненного в виде термопары, имеющей два дополнительных разноименных термоэлектрода, подключенных к источнику постоянного тока, и служащей одноврэменно

VI VI

О 00

-ч

нагревателем, холодильником и датчиком термопары.

Недостатками известного устройства является невысокая точность измерений, связанная с неадекватностью идеальной модели способа и реальной системы, возникающей из-за массивности зонда, а также необходимость внедрения устройства в исследуемый материал, что ограничивает его применение.

Цель изобретения - повышение точности и расширение диапазона применения за счет обеспечения возможности неразрушающего определения искомых1 величин.

Поставленная цель достигается тем, что термопара с дополнительными разноименными термоэлектродами установлена в эталоне, причем горячий (рабочий) спай термопары и дополнительных термоэлектродов расположен в центре рабочего торца эталона, а другой спай (холодный) термопары расположен в эталоне на его оси на расстоянии от горячего (рабочего) спая не менее чем в 10 раз превышающем диаметр шарика рабочего спая, при этом минимальный размер эталона превышает диаметр шарика спая на эту же величину.

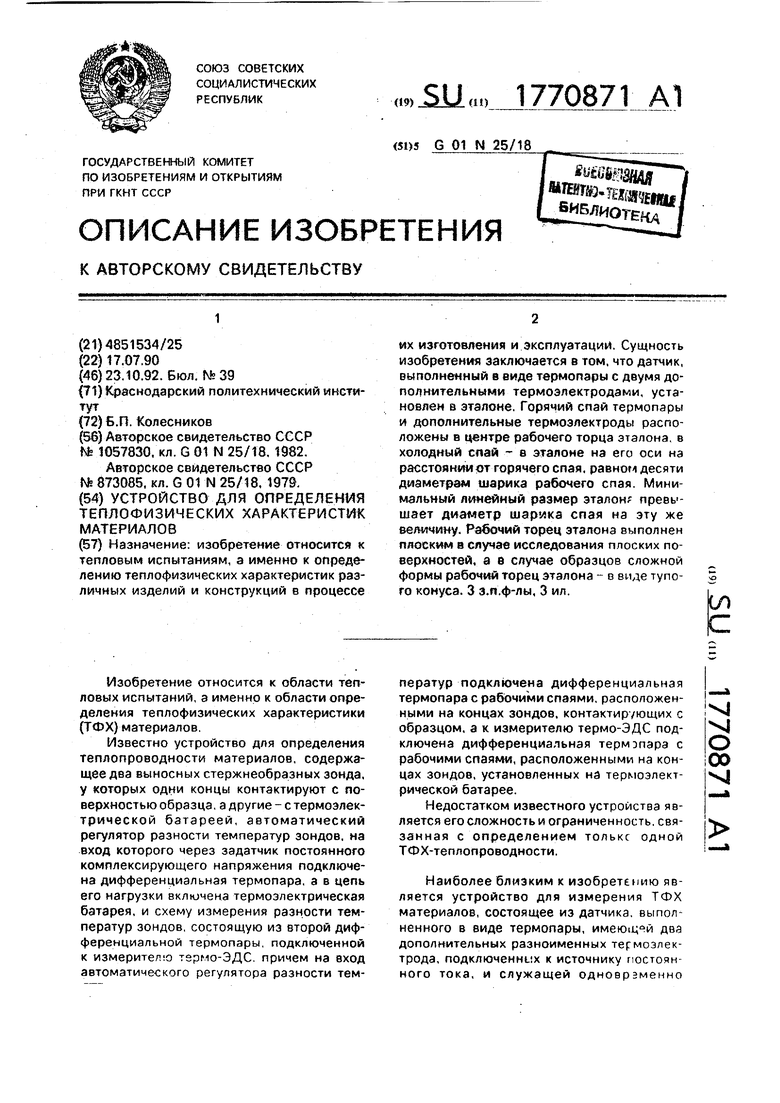

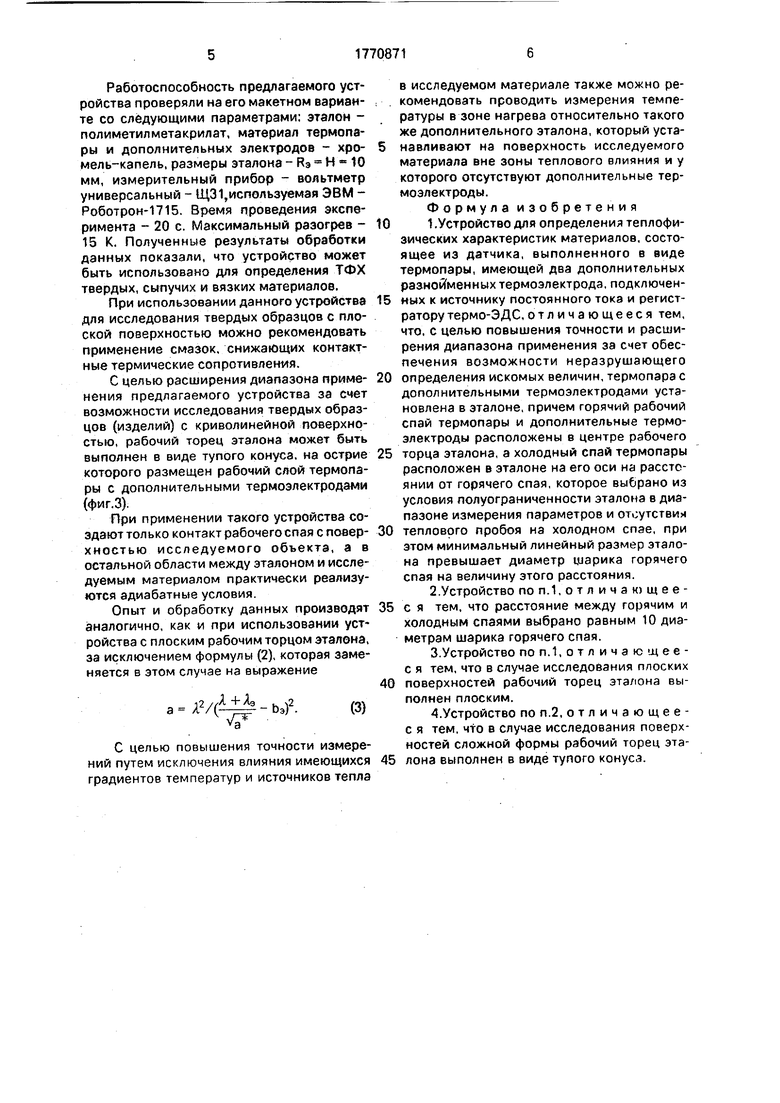

На фиг.1 показана схема устройства при исследовании плоских поверхностей; на фиг.2 - пояснение к обработке экспериментальных данных, полученных при использовании предлагаемого устройства; на фиг.З - схема устройства, позволяющего определять ТФХ изделий с криволинейной поверхностью.

Устройство состоит из эталона 1, выполненного в виде ограниченного цилиндра, на торце которого в центре размещен горячий (рабочий) спай 2 термопары 3 с дополнительными разноименными электродами 4 и 5. Эти дополнительные электроды соединены с источником 6 постоянного тока На оси эталона 1 на расстоянии Н от горячего (рабочего) спая 2, равном 10 диаметрам шарика спая 2, расположен пассивный термостат 7, в котором размещены холодные концы термопары 3. Термопара 3 подключена к регистратору термо-ЭДС (измерительный прибор в который через согласующий блок 9 соединен с генератором временных импульсов 10 и микро-ЭВМ 11. Радиус R3 эталона удовлетворяет условию R3 Н.

Устройство работает следующим образом.

При подготовке к измерениям создают хороший контакт устройства (рабочего торца эталона) с поверхностью исследуемого образца или изделия 12 и в течение некоторого времени систему термостатируют. Кон- троль за процессом термостатирования

производят по показаниям измерительного прибора 8. После термостатирования на дополнительные электроды 4,5 подают стабилизированный постоянный электрический

ток. При пропускании постоянного электри- ческого тока через спай 2 термопары он нагревается или охлаждается, в зависимости от направления тока. Одновременно с подачей тока на дополнительные электроды

4 и 5 включают генератор временных импульсов 10, который через согласующий блок задает интервал регистрации термо- ЭДС измерительному прибору 8. Полученная с помощью измерительного прибора 8

информация накапливается в памяти микро-ЭВМ 11 и по окончании эксперимента обрабатывается согласно программе, реализующей алгоритм способа определения ТФХ, заложенного в основу работы настоящего устройства.

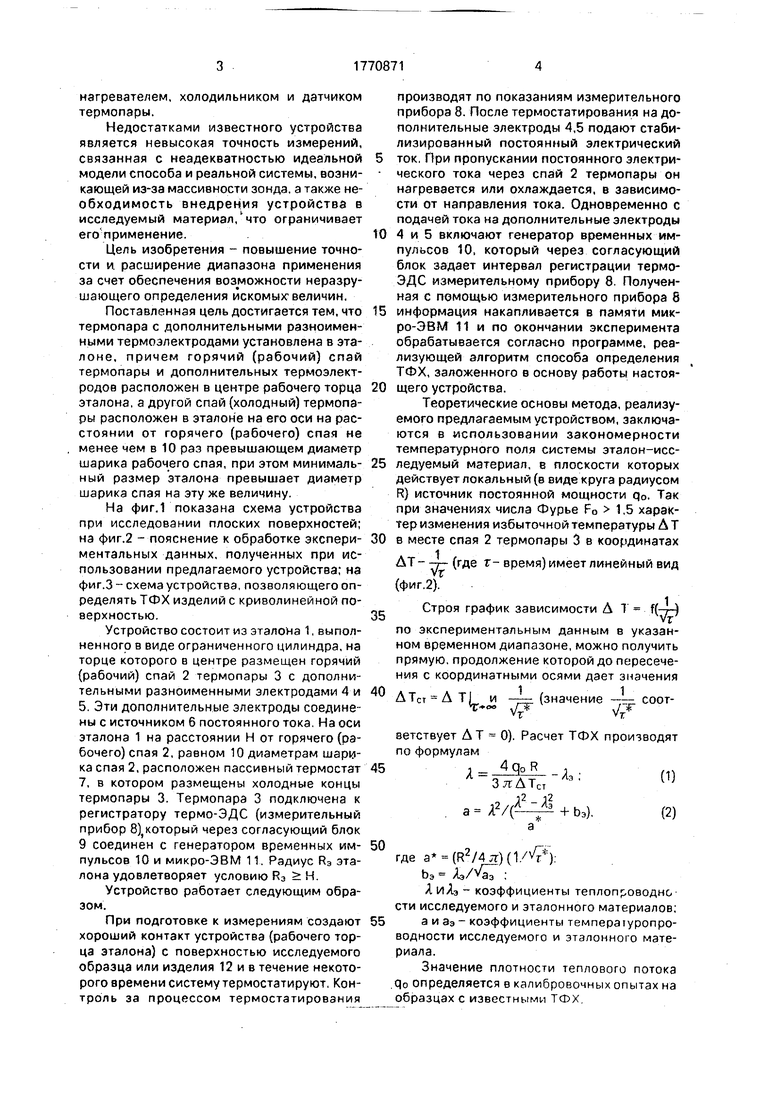

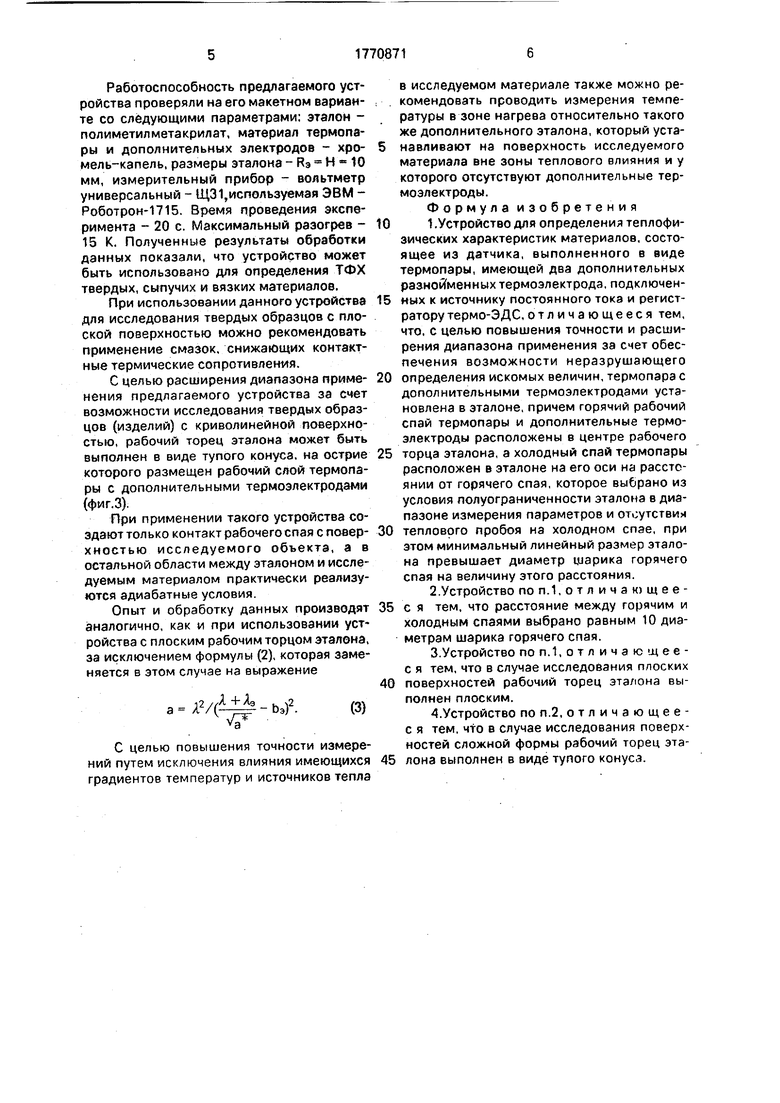

Теоретические основы метода, реализуемого предлагаемым устройством, заключаются в использовании закономерности температурного поля системы эталон-исследуемый материал, в плоскости которых действует локальный (в виде круга радиусом R) источник постоянной мощности q0. Так при значениях числа Фурье F0 1,5 характер изменения избыточной температуры Д Т

в месте спая 2 термопары 3 в координатах

АТ1

-у- (где т- время) имеет линейный вид (фиг.2)Г „,.Строя график зависимости Д 1 f(-7-)

по экспериментальным данным в указанном временном диапазоне, можно получить прямую, продолжение которой до пересечения с координатными осями дает значения

ДТСт ДТ1 и ---(значение -- соот- Ч vЈFупг

ветствует ДТ - 0). Расчет ТФХ производят по формулам

5Я ,(1)

ЗлгДТст

Л Ля

а AV(

+ Ьэ).

(2)

где а (Я2/4л-)())

Ьэ Аэ/VaT :

ЯиЯэ - коэффициенты теплопроводно сти исследуемого и эталонного материалов; а и Зэ - коэффициенты температуропроводности исследуемого и эталонного материала.

Значение плотности теплового потока qo определяется в калибровочных опытах на образцах с известными ТФХ

Работоспособность предлагаемого устройства проверяли на его макетном варианте со следующими параметрами: эталон - полиметилметакрилат, материал термопары и дополнительных электродов - хромель-капель, размеры эталона - Яэ И ш 10 мм, измерительный прибор - вольтметр универсальный - Щ31,используемая ЭВМ - Роботрон-1715. Время проведения эксперимента - 20 с. Максимальный разогрев - 15 К. Полученные результаты обработки данных показали, что устройство может быть использовано для определения ТФХ твердых, сыпучих и вязких материалов.

При использовании данного устройства для исследования твердых образцов с плоской поверхностью можно рекомендовать применение смазок, снижающих контактные термические сопротивления.

С целью расширения диапазона применения предлагаемого устройства за счет возможности исследования твердых образцов (изделий) с криволинейной поверхностью, рабочий торец эталона может быть выполнен в виде тупого конуса, на острие которого размещен рабочий слой термопары с дополнительными термоэлектродами (фиг.З).

При применении такого устройства создают только контакт рабочегоспая с повер- хностью исследуемого объекта, а в остальной области между эталоном и исследуемым материалом практически реализуются адиабатные условия.

Опыт и обработку данных производят аналогично, как и при использовании уст ройства с плоским рабочим торцом эталона, за исключением формулы (2), которая заменяется в этом случае на выражение

А2/()2.

v

С целью повышения точности измерений путем исключения влияния имеющихся градиентов температур и источников тепла

в исследуемом материале также можно рекомендовать проводить измерения температуры в зоне нагрева относительно такого же дополнительного эталона, который уста5 навливают на поверхность исследуемого материала вне зоны теплового влияния и у которого отсутствуют дополнительные термоэлектроды.

Формула изобретения

10 1 .Устройство для определения теплофи- зических характеристик материалов, состоящее из датчика, выполненного в виде термопары, имеющей два дополнительных разноименных термоэлектрода, подключен15 ных к источнику постоянного тока и регистратору термо-ЭДС, отличающееся тем, что, с целью повышения точности и расширения диапазона применения за счет обеспечения возможности неразрушающего

20 определения искомых величин, термопара с дополнительными термоэлектродами установлена в эталоне, причем горячий рабочий спай термопары и дополнительные термоэлектроды расположены в центре рабочего

25 торца эталона, а холодный спай термопары расположен в эталоне на его оси на расстоянии от горячего спая, которое выбрано из условия полуограниченности эталона в диапазоне измерения параметров и отсутствия

30 теплового пробоя на холодном спае, при этом минимальный линейный размер эталона превышает диаметр шарика горячего спая на величину этого расстояния.

2.Устройство по п. 1,отличаю щее35 с я тем, что расстояние между горячим и холодным спаями выбрано равным 10 диаметрам шарика горячего спая.

3.Устройство по п. 1,отличаю щее- с я тем, что в случае исследования плоских

40 поверхностей рабочий торец эталона выполнен плоским.

4.Устройство по п.2, отличающее- с я тем, что в случае исследования поверхностей сложной формы рабочий торец эта45 лона выполнен в виде тупого конуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения теплопроводности материалов | 1982 |

|

SU1099263A1 |

| Устройство для измерения теплопроводности и температуропроводности материалов | 1990 |

|

SU1770872A1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ И СПОСОБ ЕГО МЕТРОЛОГИЧЕСКОГО КОНТРОЛЯ В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ БЕЗ ДЕМОНТАЖА С ОБЪЕКТА | 2014 |

|

RU2584379C1 |

| Способ определения теплопроводности материалов и устройство для его осуществления | 1982 |

|

SU1057830A1 |

| Способ и устройство для установки термопар в образцы полимеризующихся материалов | 2018 |

|

RU2690919C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОНТАКТНОЙ ТЕМПЕРАТУРЫ И ХАРАКТЕРА ЕЕ РАСПРЕДЕЛЕНИЯ В РЕЖУЩИХ ИНСТРУМЕНТАХ | 2003 |

|

RU2248537C1 |

| Устройство для измерения термо-ЭДС материалов | 1975 |

|

SU979974A1 |

| СПОСОБ КОНТРОЛЯ ОБРЫВОВ ИЗОЛИРОВАННЫХ ТЕРМОПАР ПРИ ТЕПЛОПРОЧНОСТНЫХ ИСПЫТАНИЯХ КОНСТРУКЦИЙ И ИЗМЕРИТЕЛЬНАЯ ИНФОРМАЦИОННАЯ СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2015 |

|

RU2598703C1 |

| Устройство для измерения локальных термо-ЭДС | 1984 |

|

SU1179182A1 |

| Способ контроля полярности термоэлектродов | 2020 |

|

RU2780703C2 |

Назначение: изобретение относится к тепловым испытаниям, а именно к определению теплофмзичесшх характеристик различных изделий и конструкций в процессе их изготовления и эксплуатации. Сущность изобретения заключается в том, что датчик, выполненный в виде термопары с двумя дополнительными термоэлектродами, установлен в эталоне. Горячий спай термопары и дополнительные термозлектроды расположены в центре рабочего торца эталона, в холодный слай - в эталоне на его оси на расстоянии от горячего спая, равном десяти диаметрам шарика рабочего спая. Минимальный линейный размер эталон превышает диаметр шарика спая на эту же величину. Рабочий торец эталона выполнен плоским в случае исследования плоских поверхностей, а в случае образцов сложной формы рабочий торец эталона - в виде тупого конуса. 3 з.п.ф-лы, 3 ил. 1Л С

Фи&1

AT

AT,

cm

Экспериментальные

/Л0УМ/

.5

/

0&&3

| Способ определения теплопроводности материалов и устройство для его осуществления | 1982 |

|

SU1057830A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для измерения теплофизических характеристик материалов | 1979 |

|

SU873085A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-10-23—Публикация

1990-07-17—Подача