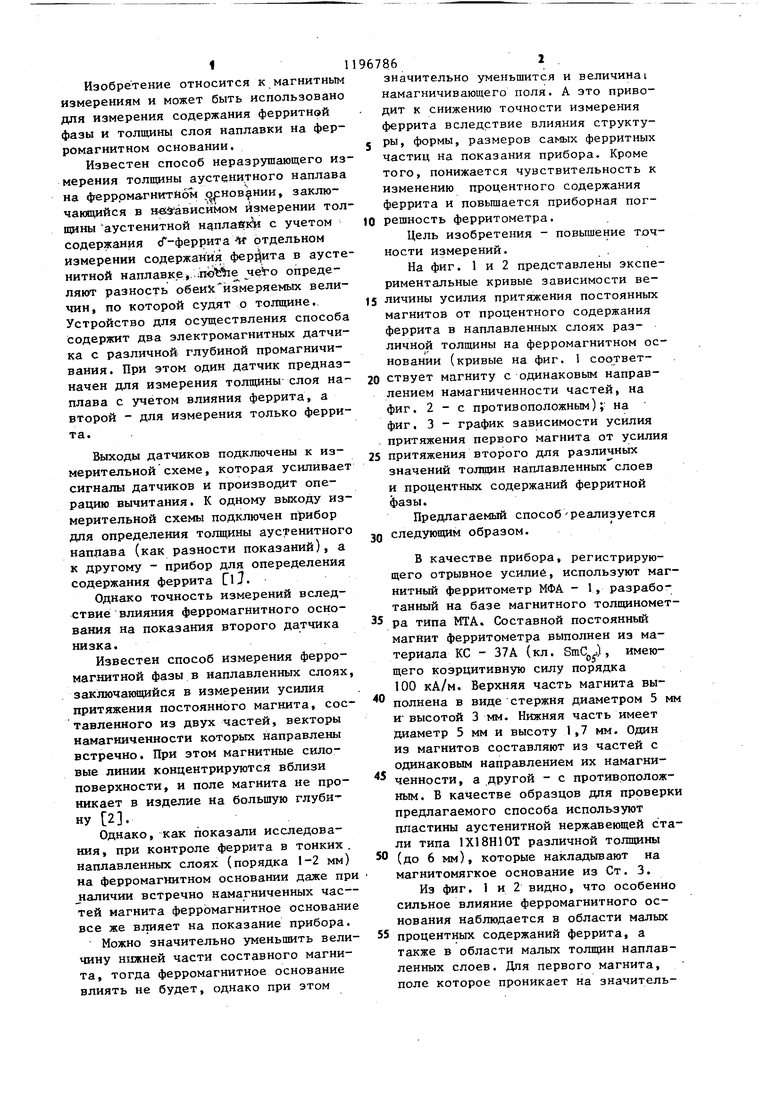

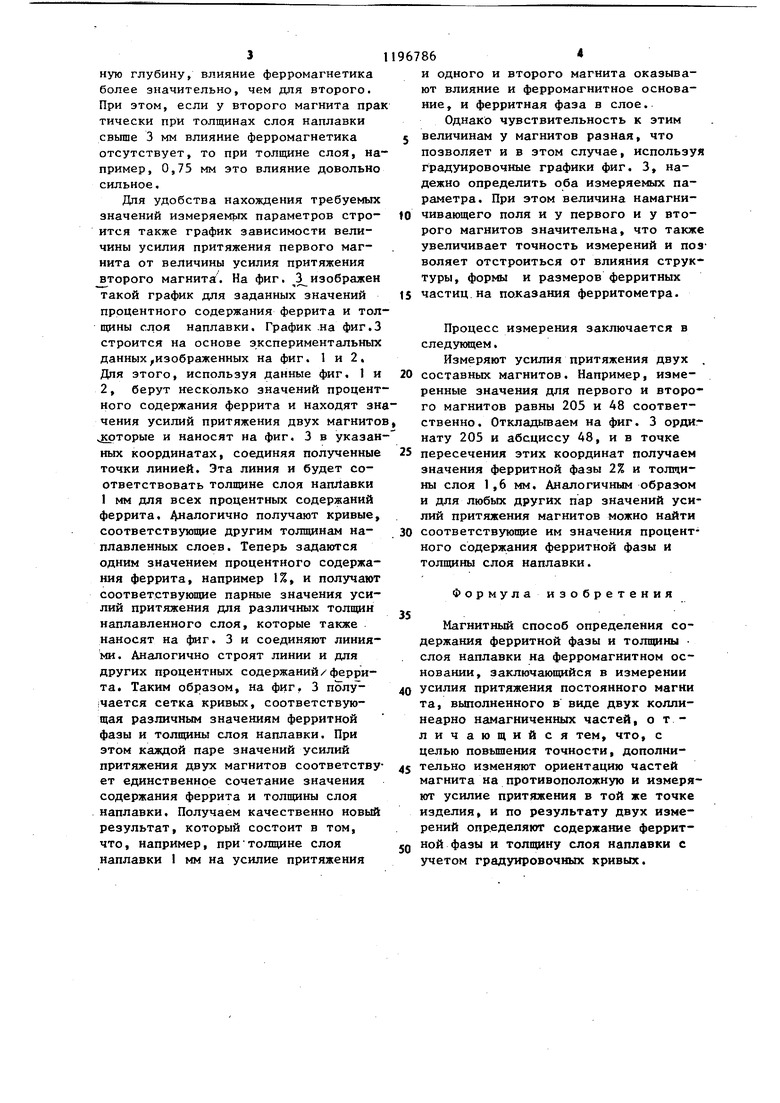

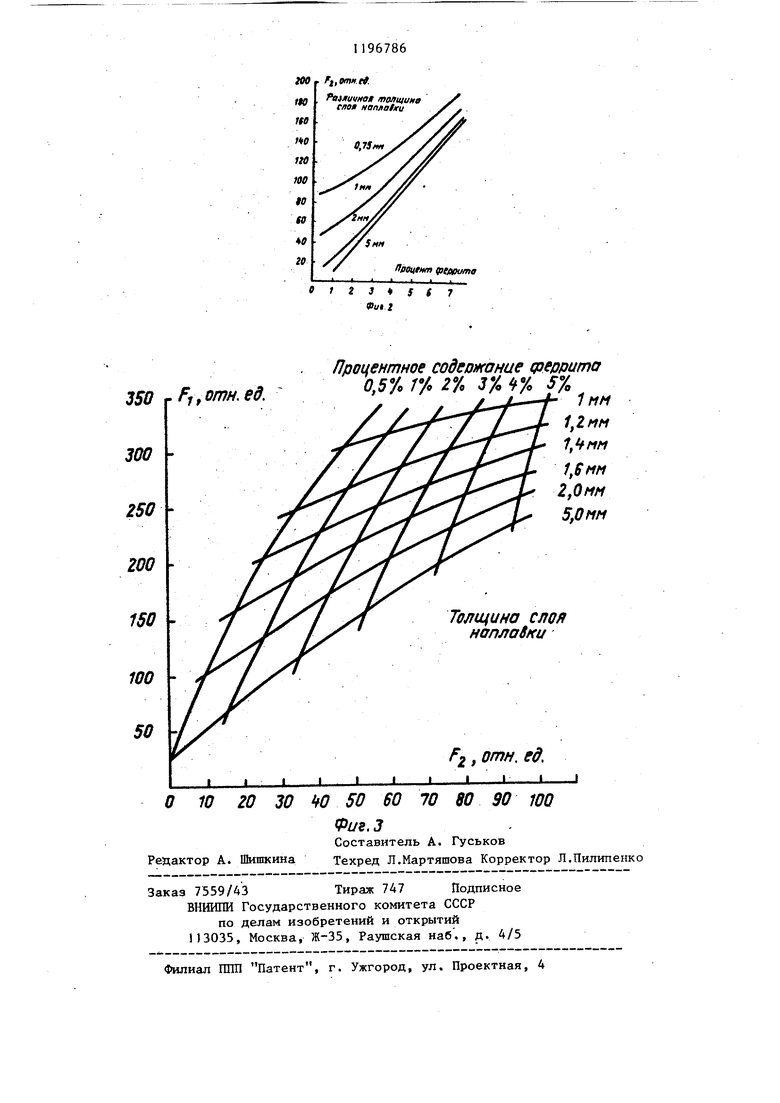

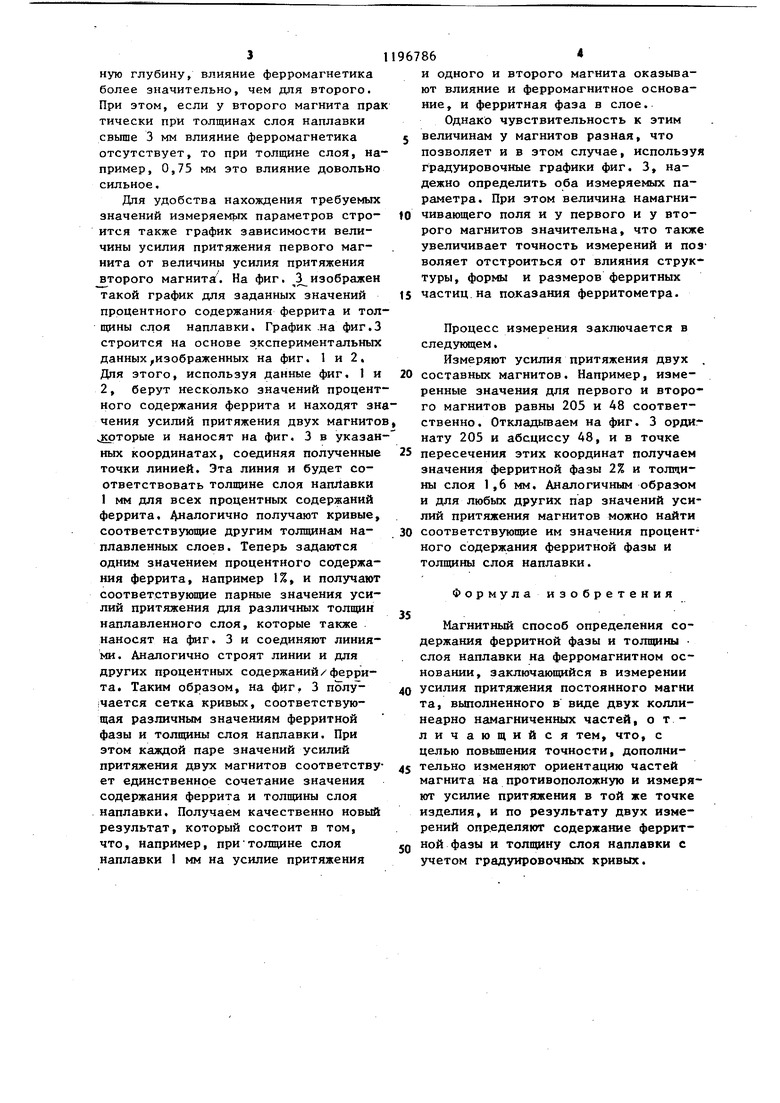

1 Изобретение относится к магнитньтм измерениям и может быть использовано для измерения содержания ферритной фазы и толщины слоя наплавки на фер ромагнитном основании. Известен способ неразрушающего и мерения толщины аустенитного наплав на ферррмагнитнбм основании, заключающийся в нвйависймом измерении тол щины аустенитной с учетом содержания Г-ферритаЛг отдельном измерении содержания феррита в ауст нитной наплавке..ЛоУ е определяют разность обеихйзмеряемых вели чин, по которой судят о толщине. Устройство для осуществления способ содержит два электромагнитных датчи ка с различной глубиной промагничивания. При этом один датчик предназ начен для измерения толщины слоя на плава с учетом влияния феррита, а второй - для измерения только ферри та. Выходы датчиков подключены к измерительной схеме , которая усиливает сигналы датчиков и производит операцию вычитания. К одному выходу измерительной схемы подключен прибор для определения толщины аустенитного наплава (как разности показаний), а к другому - прибор для опеределения содержания феррита CljОднако точность измерений вследствие влияния ферромагнитного основания на показания второго датчика низка. Известен способ измерения ферромагнитной фазы в наплавленных слоях заключающийся в измерении усилия притяжения постоянного магнита, составленного из двух частей, векторы намагниченности которых направлены встречно. При этом магнитные силовые линии концентрируются вблизи поверхности, и поле магнита не проникает в изделие на больщую глубину 2. Однако, как показали исследования, при контроле феррита в тонких, наплавленных слоях (порядка 1-2 мм) на ферромагнитном основании даже при наличии встречно намагниченных час- тей магнита ферромагнитное основание все же влияет на показание прибора. Можно значительно уменьшить величину нижней части составного магнита, тогда ферромагнитное основание влиять не будет, однако при этом 86I . значительно уменьшится и величинаi намагничивающего поля. А это приводит к снижению точности измерения феррита вследствие влияния структуры, формы, размеров самых ферритных частиц на показания прибора. Кроме того, понижается чувствительность к изменению процентного содержания феррита и повьш1ается приборная погрешность ферритометра. Цель изобретения - повышение точности измерений. На фиг. 1 и 2 представлены экспериментальные кривые зависимости величины усилия притяжения постоянных магнитов от процентного содержания феррита в наплавленных слоях различно й толщины на ферромагнитном основании (кривые на фиг. 1 соответствует магниту с одинаковым направлением намагниченности частей, на фиг. 2-е противоположным); на фиг. 3 - график зависимости усилия притяжения первого магнита от усилия притяжения второго для различнь1Х значений толщин наплавленных слоев и процентных содержаний ферритной фазы. Предлагаемый способ реализуется следующим образом. В качестве прибора, регистрирующего отрывное усилие, используют магнитный ферритометр МФА - 1, разработанный на базе магнитного толщинометра типа МТА. Составной постоянный магнит ферритометра выполнен из материала КС - 37 А (кл. SmCpp., имеющего коэрцитивную силу порядка 100 кА/м. Верхняя часть магнита выполнена в виде стержня диаметром 5 мм И высотой 3 мм. Нижняя часть имеет диаметр 5 мм и высоту 1,7 мм. Один из магнитов составляют из частей с одинаковым направлением их намагниченности, а другой - с противоположным. В качестве образцов для проверки предлагаемого способа используют пластины аустенитной нержавеющей с:тали типа 1Х18Н10Т различной толщины (до 6 мм), которые накладывают на магнитомягкое основание из Ст. 3. Из фиг. 1 и 2 видно, что особенно сильное влияние ферромагнитного основания наблюдается в области малых процентных содержаний феррита, а также в области мальпс толщин наплавленных слоев. Для первого магнита, поле которое проникает на значитель3ную глубину, влияние ферромагнетика более значительно, чем для второго. При этом, если у второго магнита пра тически при толщинах слоя наплавки свьгае 3 мм влияние ферромагнетика отсутствует, то при толщине слоя, на пример, 0,75 мм это влияние довольно сильное, Для удобства нахождения требуемых значений измеряемьпс параметров строится также график зависимости величины усилия притяжения первого магнита от величины усилия притяжения второго магнита. На фиг. 3 изображен такой график для заданных значений процентного содержания феррита и тол щины слоя наплавки. График .на фиг.З строится на основе экспериментальных данных,изображенных на фиг. 1 и 2, Для этого, используя данные фиг, 1 и 2, берут несколько значений процент ного содержания феррита и находят зн чения усилий притяжения двух магнито «)торые и наносят на фиг. 3 в указан ных координатах, соединяя полученные точки линией. Эта линия и будет соответствовать толщине слоя напЛавки I мм для всех процентных содержаний феррита. Диалогично получают кривые, соответствующие другим толщинам наплавленных слоев. Теперь задаются одним значением процентного содержания феррита, например 1%, и получают соответствующие парные значения усилий притяжения для различных толщин наплавленного слоя, которые также наносят на фиг. 3 и соединяют линиями. Аналогично строят линии и для других процентных содержаний/феррита. Таким образом, на фиг, 3 полу чается сетка кривых, соответствующая различным значениям ферритной фазы и толщины слоя наплавки. При этом каждой паре значений усилий притяжения двух магнитов соответству ет единственное сочетание значения содержания феррита и толщины слоя наплавки. Получаем качественно новый результат, который состоит в том, что, например, притолщине слоя наплавки 1 мм на усилие притяжения 86 и одного и второго магнита оказывают влияние и ферромагнитное основание, и ферритная фаза в слое. Однако чувствительность к этим величинам у магнитов разная, что позволяет и в этом случае, используя градуировочные графики фиг. 3, надежно определить оба измеряемых параметра. При этом величина намагничивающего поля и у первого и у второго магнитов значительна, что также увеличивает точность измерений и позволяет отстроиться от влияния структуры, формы и размеров ферритных частиц на показания ферритометра. Процесс измерения заключается в следующем. Измеряют усилия притяжения двух . составных магнитов. Например, измеренные значения для первого и второго магнитов равны 205 и 48 соответственно. Откладьгоаем на фиг. 3 ординату 205 и абсциссу А8, и в точке пересечения этих координат получаем значения ферритной фазы 2% и толщины слоя 1,6 мм. Аналогичным образом и для любых других пар значений усилий притяжения магнитов можно найти соответствующие им значения процентного содержания ферритной фазы и толщины слоя наплавки. Формула изобретения Магнитный способ определения содержания ферритной фазы и толщины слоя наплавки на ферромагнитном основании, заключающийся в измерении усилия притяжения постоянного магии та, выполненного в виде двух коллинеарно намагниченных частей, отличающийся тем, что, с целью повьщ1екия точности, дополнительно изменяют ориентацию частей магнита на противоположную и измеряют усилие притяжения в той же точке изделия, и по результату двух измерений определяют содержание ферритной фазы и толщину слоя наплавки с учетом градуировочкых кривых.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения толщины магнитных поверхностных слоев | 1982 |

|

SU1057901A1 |

| ФЕРРИТОМЕТР | 1999 |

|

RU2150121C1 |

| Ферритометр | 1990 |

|

SU1763967A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ФЕРРИТНОЙ ФАЗЫ В ИЗДЕЛИИ | 1993 |

|

RU2064672C1 |

| Магнитный ферритометр | 1979 |

|

SU847240A1 |

| Высокотемпературный электромагнитный преобразователь для контроля ферритной фазы | 2024 |

|

RU2840931C1 |

| Способ определения жаростойкости аустенитных сталей | 2016 |

|

RU2640317C1 |

| СПОСОБ ДЛЯ ИЗМЕРЕНИЯ ФЕРРОМАГНИТНОЙ ФАЗЫ АУСТЕНИТНЫХ СТАЛЕЙ | 1999 |

|

RU2166191C2 |

| УСТРОЙСТВО ДЛЯ ЛОКАЛЬНОГО ИЗМЕРЕНИЯ ФЕРРОМАГНИТНОЙ ФАЗЫ АУСТЕНИТНЫХ СТАЛЕЙ | 1997 |

|

RU2130609C1 |

| Способ упрочнения стальных деталей | 1981 |

|

SU969757A1 |

Изобретение относится к области магнитных измерений и может быть использовано для измерения содержания ff,emi.eff. WO Раииннаятю 360 uaiHff еяоя Hinmtiru зго 290 200 ISO 120 90 10 2 J J jr ферритной фазы и толщины слоя наплавки на ферромагнитном основании. Цель изобретения - повьппение точности изме рения. Один из магнитов составного постоянного магнита ферритометра составляют из частей с одинаковым направлением их намагниченности, другойс противоположным. На магнитомягкое основание накладываются образцы, например пластины аустенитной нержавеющей стали различной тол1цины. Сильное влияние ферромагнитного основания наблюдается в области малых процентных содержаний феррита, а также в области малых толщин наплавленных i слоев. Можно построить график зави(Л симости величины усилия притяжения первого магнита от величины усилия притяжения второго магнита. 3 ил. ;о О5 эо 35 ffflotteum /редрияю 9ut.1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| МАШИНА ДЛЯ БРАКОВКИ, СОРТИРОВКИ И НАКАТКИ ПОЛОТНА В РУЛОН | 0 |

|

SU201324A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для измерения толщины магнитных поверхностных слоев | 1982 |

|

SU1057901A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-12-07—Публикация

1984-05-03—Подача