Изобретение относится к машиностроению и может1 быть использовано в машинах для сварки трением, работающих и условиях больших осевых нагрузок с высокими скоростями вращения. .

Наиболее близким к изобретению является узел шпинделя машины для сварки трением, содержащий корпуо, последовательно расположенные в нем радиально-упорные подшипники качения, наружные кольца которых установлены в корпусе посредством гидроопор, соединенных с цилиндром осевого сжатия, а внутренние кольца установлены с -возможностью взаи1 МО действия со шпинделем ij .

Равномерность распределения осевой нагрузки между размещенными последовательно радиально-упорньами подшипниками обеспечивается в таком узле путем установки их на гидроопорах. Каждая гидроопора состоит из поршня, в котором размещено наружное кольцо подшипника, а сам поршень размещен в цилиндре, установленном в корпусе шпиндельного узла. Полость гидроцилиндра соединена трубопррводом с цилиндром осе1вого сжатия. .

иминдельнвй узел характеризуется недостаточной жесткостью в радиальном направлении. Установка каждого подшипника в корпусе узла с помопььгидравлической опоры, состоящей из цилиндра с поршнем, в котором непосредственно размещается наружное кольцо подаипника, не позволяет использовать их для фиксации шпинделя в радиальном направлении, поскольку при сопряжении всехчэлементов без зазора, суммарная величина неточности их изготовления может вызвать значительную деформацию шпинделя и радиальную перегрузку подшипников Целью изобретения является повышение жесткости шпиндельного узла путем улучшения фиксации шпинделя в радиальном направлении.

Указанная цель достигается тем, что в .шпиндельном узле машины сварки трением, содержащем корпус, послдовательно расположенные в нем радиально-упорные подшипники, качения, наружные кольца которых устанолены в корпусе посредством гидроопор, соединенных с цилиндром осевого сжатия, а внутренние кольца установлены с возможностью взаимодействия со шпинделем, каждая из гидроопор выполнена в виде размещенных между соседними наружными кольцами подшипников двух уплотненных oтнocитeльko корпуса и между собой кольцевых поршней, пл ощадь каждого из кЪторых равна площади поршня цилиндра осевого сжатия, поделенной на число подшипников и умноженной

на порядковый номер гидроопори, считая со стороны приложения осевого усиления. в

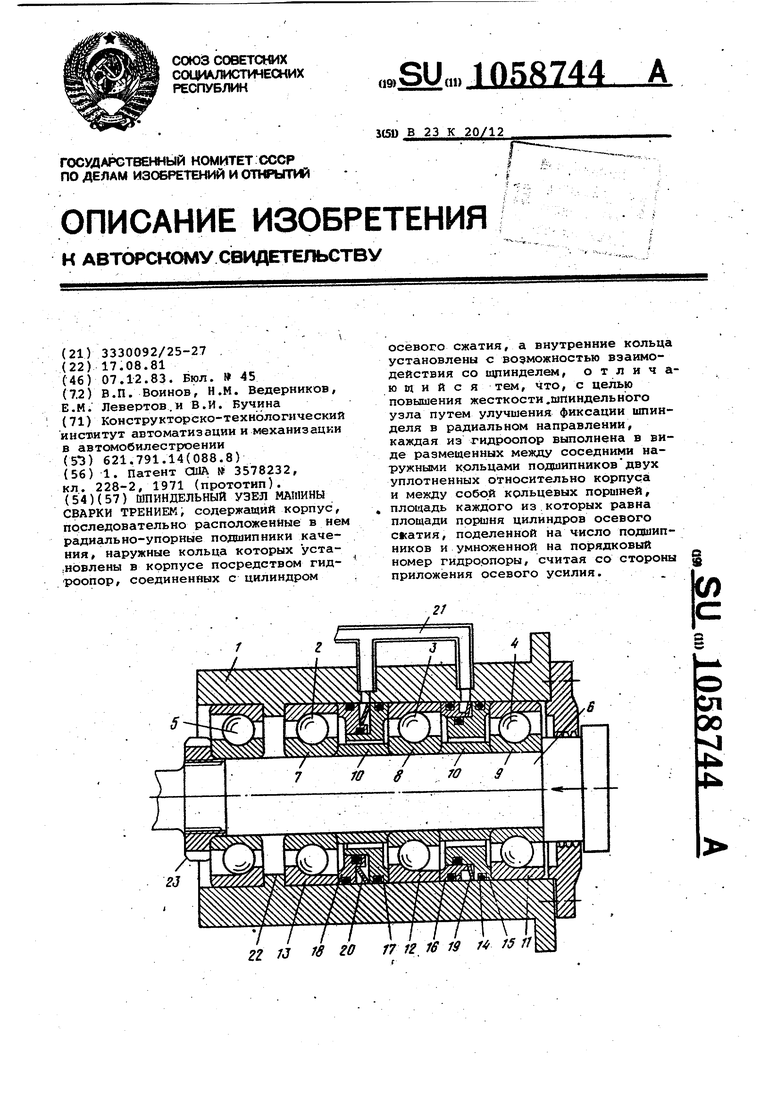

На чертеже показан предлагаемый шпинделький узел, продольный разрез

Шпиндельный узел состоит из корпуса 1, в котором последовательно размещены радиально-упорные подиипники качения 2, 3, 4 и 5, внутренние кольца которых установлены на шпинделе 6. Между-внутренними кольцами 7, 8 и 9 подциипников установлены распорные втулки 10. Между наружными кольцами 11, 12 и 13 подшипников установлены уплотненные между собой и корпусом i посредством резиновых колец 14 соответственно поршни 15 и 16, 17 и 18. Между поршнями 15 и 16 установлено пружинное кольцо 19, а между поршнями 17 и 18 - пружинное кольцо 20, Полости между поршнями 15и 16, 17 и 18 соединены трубопроводом 21 с полостью цилиндра осевого сжатия (не показан) . Площадь каждого из поршНкей 15 к 16 равна , а каждого

V

из поршней 17 и 18 --2-F,,

п п

Fh

-площадь поршня цилиндра

г-де осевого сжатия,

и - число последовательно устновленных радиально-упорных подшипников, воспринимающих осевую нагрузку (в данном случае Л гЗ) ,

Nj-порядковые номера гидроопор, считая со стороны приложения осевой нагруз ки (в данном случае 1 а На :.2) .

Шпиндельный узел работает еле-. дующим образом.

Осевая нагрузка на ишиндель 6 со стороны стыка свариваемых деталей (по стрелке) передается на корпус 1 через подшипники 2, 3 и 4, равномерно распределяясь между ними. Здесь равномерность распределения осевой нагрузки на подшипники обеспечена за счет того, что площадь каждого из поршней 15 и 16 равна - э гшощадь каждого из ьоршней 17 и 18 - РИ (где Т,. - площадь поршня цилиндра осевого сжатия)-.

При подаче давления в цилиндр осевого сжатия /не показан) благодаря трубопроводу 21 одновременно создается давление и в полости между поршнями 15 и 16. В результате этого на наружное кольцо 11 подшипника 4 со стороны поршня 15 действу ет усилие равное 4 от усилия осевого сжатия. Это усилие передается через подшипник 4 на шпиндель 6 и на одну треть уравновешивает усилие осевого сжатия. ,

На наружное кольцо 12 подшипника 3 со стороны поршня 16 действует усилие также равное 4 от усилия осевого сжатия, а, со стороны поршня 17 - равное Д от усилия осевого сжатия, при этом их разность равная усилия осевого сжатия передается подшипником 3.на шпиндель 6. Следовательно, подшипник 3 воспринимает вторую треть усилия осевого сжатия. Оставшаяся одна треть усилия осевого сжатия воспринимается подшипником 2 и передается непосредственно через бурт 22 на корпус 1.

Осевая фиксация шпинделя 9 в корпусе 1 и предварительный натяг подшипника 2 осуществляется с по- мощью дополнительного подшипника 5, гайки 23 и бурта 22. Пружинные кольца 19 и 20 обеспечивают предварителный натяг подшипников 3 и 4. Кольцо 19, стремясь разжать поршни 15 и 16,. создает натяг подшипнику 4, а кольцо 20, стремясь разжать поршни 17 к 18 г создает натяг подшипнику 3. Все подшипники, установленные на шпинделе, могут воспринимать и радиальную нагрузку, обеспечивая тем самым высокую жесткость шпиндельного узла.

При этом значительных радиальных перегрузок на один из подшипников не возникает, так как по сравнению с прототипе промежуточные элементы при посадке подшипников в корпус 1 отсутствуют и точность изготовления посадочных поверхностей может быть обеспечена и пределах допуска на биение колец подаипников. В этих пределах несоосности размещения на0ружного и вйутреннего колец последовательно установленных подшипников радиальные усилия от деформации шпинделя при его пониженной жесткости значительно меньше радиальных составляющих, возниксиощих от осево5го усилия сжатия на подяипники.

Предлагаемый, шпиндельный узел, машины сварки трением по сравнению С прототипом обеспечивает высокую

0 работоспособность установленных последовательно радиально-упорных подшипников качения, благодаря их равномерной загрузке, и достаточную жесткость, что важно для повьвиения

5 соосности свариваемых деталей. При этом конструкция шпиндельного узла характеризуется простотой, несложна в изготовлении и надежна в работе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шпиндельный узел расточно-отделочного станка | 1984 |

|

SU1456284A1 |

| Машина для сварки трением | 1985 |

|

SU1294538A1 |

| Шпиндельный узел многооперационного станка | 1987 |

|

SU1786302A1 |

| Шпиндельная бабка машины для сварки трением | 1984 |

|

SU1222465A1 |

| Шпиндельный узел | 1985 |

|

SU1303270A1 |

| Устройство для контроля перегрузки стержневого инструмента | 1986 |

|

SU1516251A1 |

| Шпиндельный узел | 1982 |

|

SU1051340A1 |

| Шпиндель многоцелевого станка | 1980 |

|

SU944861A1 |

| Шпиндельный узел | 1989 |

|

SU1715505A1 |

| Шпиндельный узел | 1980 |

|

SU933273A1 |

ШПИНДЕЛЬНЫЙ УЗЕЛ МАШИНЫ СВАРКИ ТРЕНИЕМ, содержащий корпус, последовательно расположенные в нем радиально-упорные подваипники качения , наружные кольца которых уста,н6вленн в корпусе посредством гидроопор, соединенных с цилиндром осевого сжатия, а внутренние кольца установлены с возможностью взаимодействия со шпинделем, отличающийся темг что, с целью повышения жесткости.шпиндельного узла путем улучшения фиксации шпинделя в радиальном направлении, каждая из гидроопор выполнена в виде размешенных между соседними наружными кольцами подшипниковдвух уплотненных относительно корпуса и между собой кольцевых поршней, площадь каждого из которых равна площади поршня цилиндров осевого сжатия, поделенной на число подшипников и умноженной на порядковый номер гидроопоры, считая со стороны приложения осевого усилия. (Л ел ж 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США 3578232, кл | |||

| Приспособление для нагрузки тендеров дровами | 1920 |

|

SU228A1 |

Авторы

Даты

1983-12-07—Публикация

1981-08-17—Подача