1

Изобретение относится к области машиностроения, в частности к метал- лорежуш;им станкам для обработки, доводки и упрочнения внутренних 1Щ- линдрических поверхностей высокоско- ростным размерным резцовым растачиванием, гидро(пневмо)динамическим раскатыванием и выглаживанием.

Целью изобретения является повышение качества обработки деталей и производительности путем уменьшения изгибно-упругих колебаний инструмента и повышения равномерности угловог движения шпинделя при обработке.

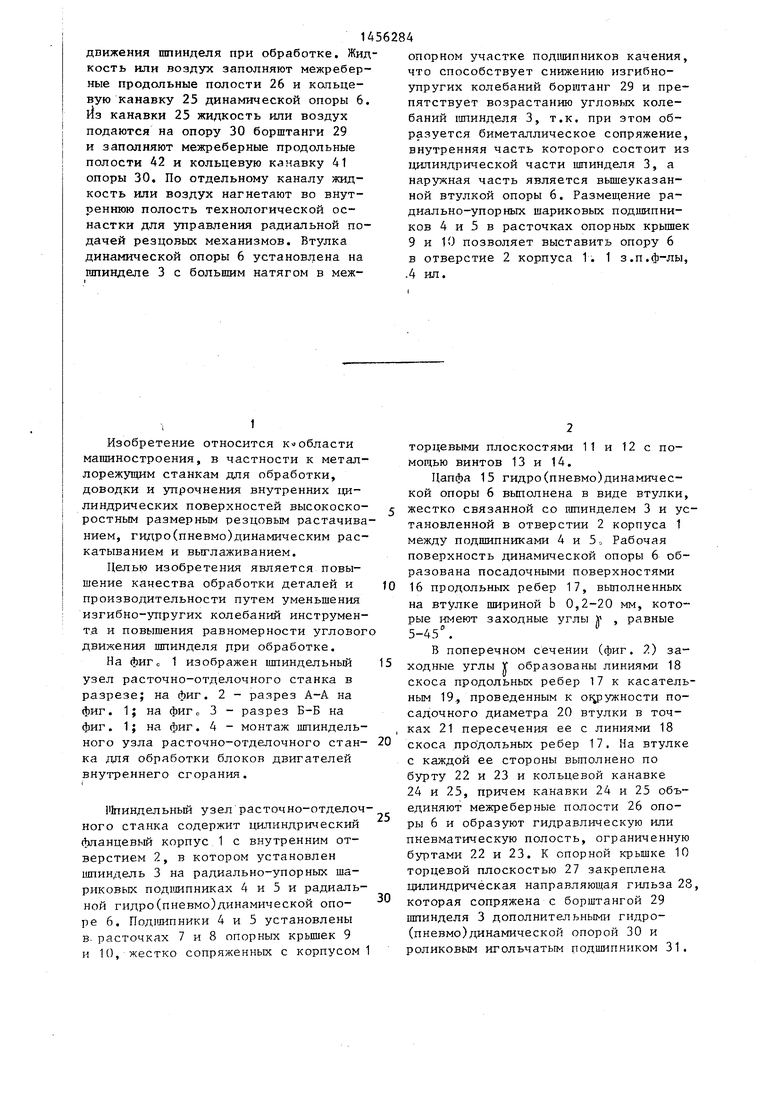

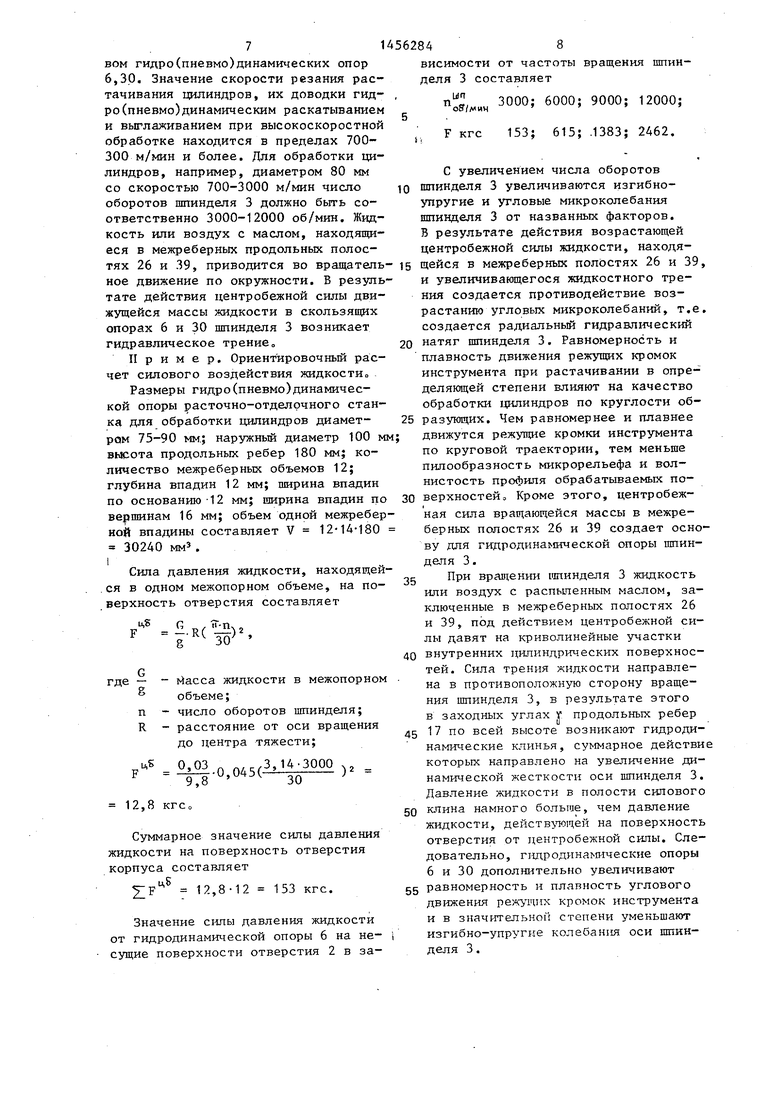

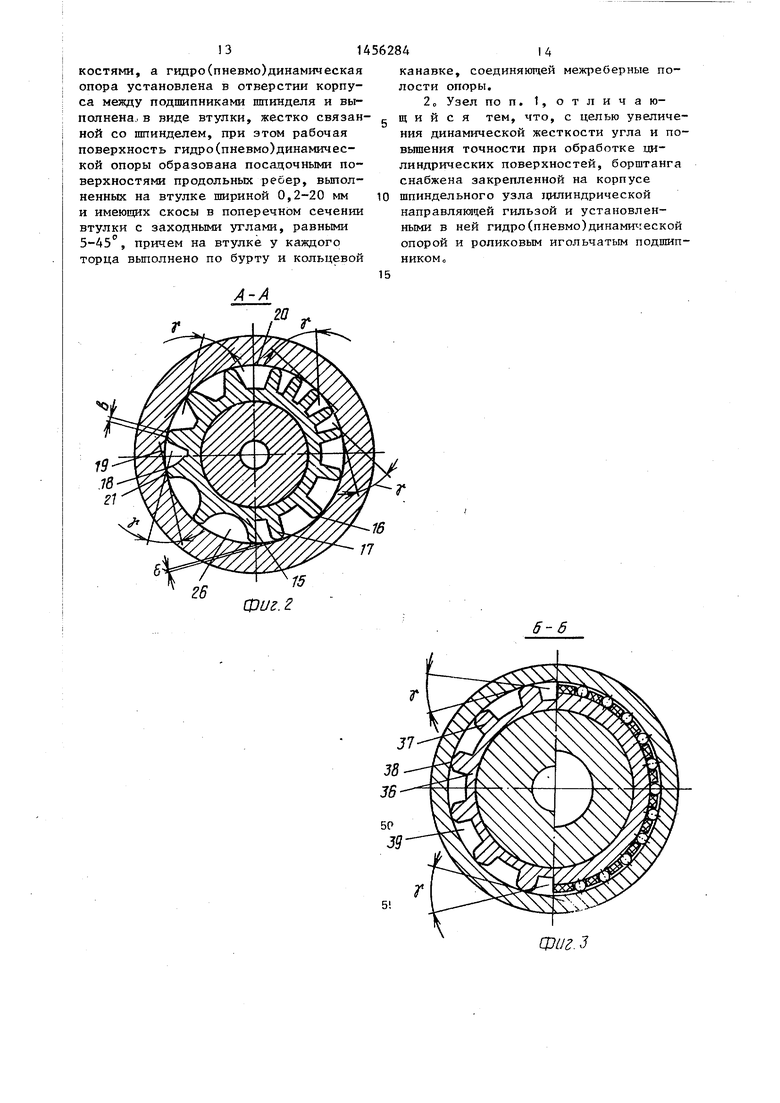

На фиг о 1 изображен шпиндельный узел расточно-отделочного станка в разрезе; на фиг. 2 - разрез А-А на фиг. 1; на фиг о 3 - разрез Б-Б на фиг. 1; на фиг. 4 - монтаж шпиндельного узла расточно-отделочного стан- ка для обработки блоков двигателей внутреннего сгорания.

РЬтиндельный узел расточно-отделоч

ного станка содержит цилиндрический фланцевый корпус 1 с внутренним отверстием 2, в котором установлен 1Ш1индель 3 на радиаль но-упорных шариковых подшипниках 4 и 5 и радиальной гидро(пневмо)динамической опоре 6. Подплипники 4 и 5 установлены в. расточках 7 и 8 опорных крьш1ек 9 и 10, жестко сопряженных с корпусом

с

ю

5 0

5

торцевыми плоскостями 11 и 12 с помощью винтов 13 и 14.

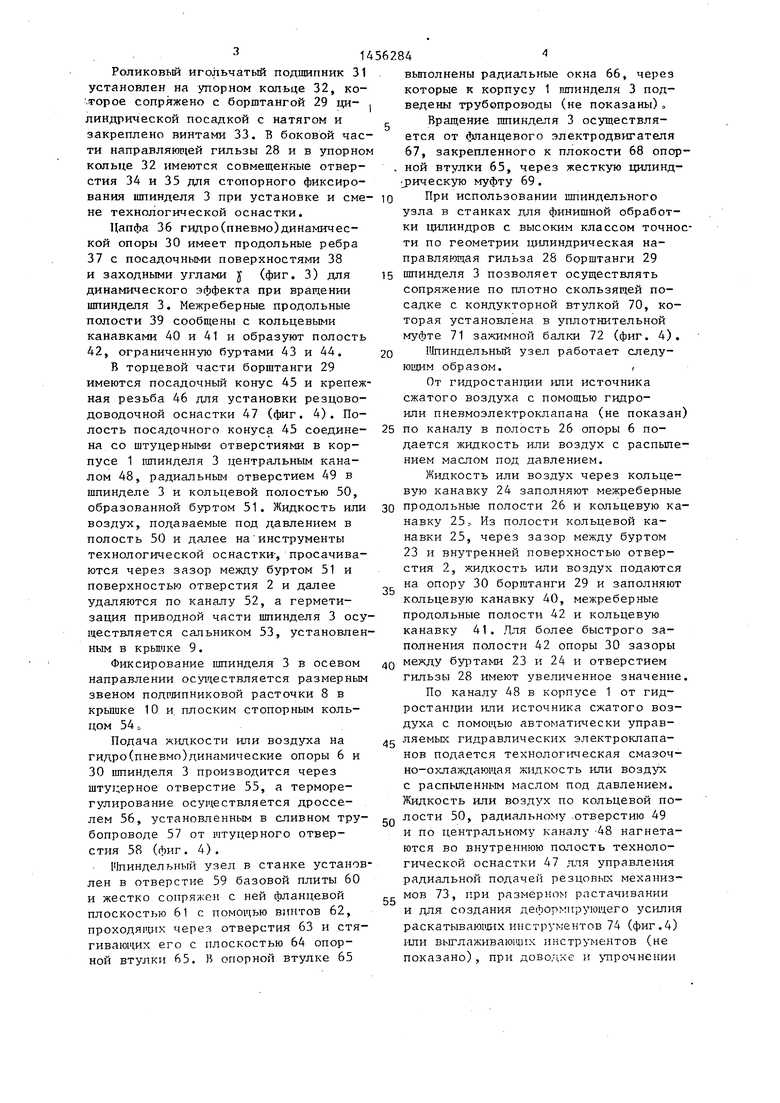

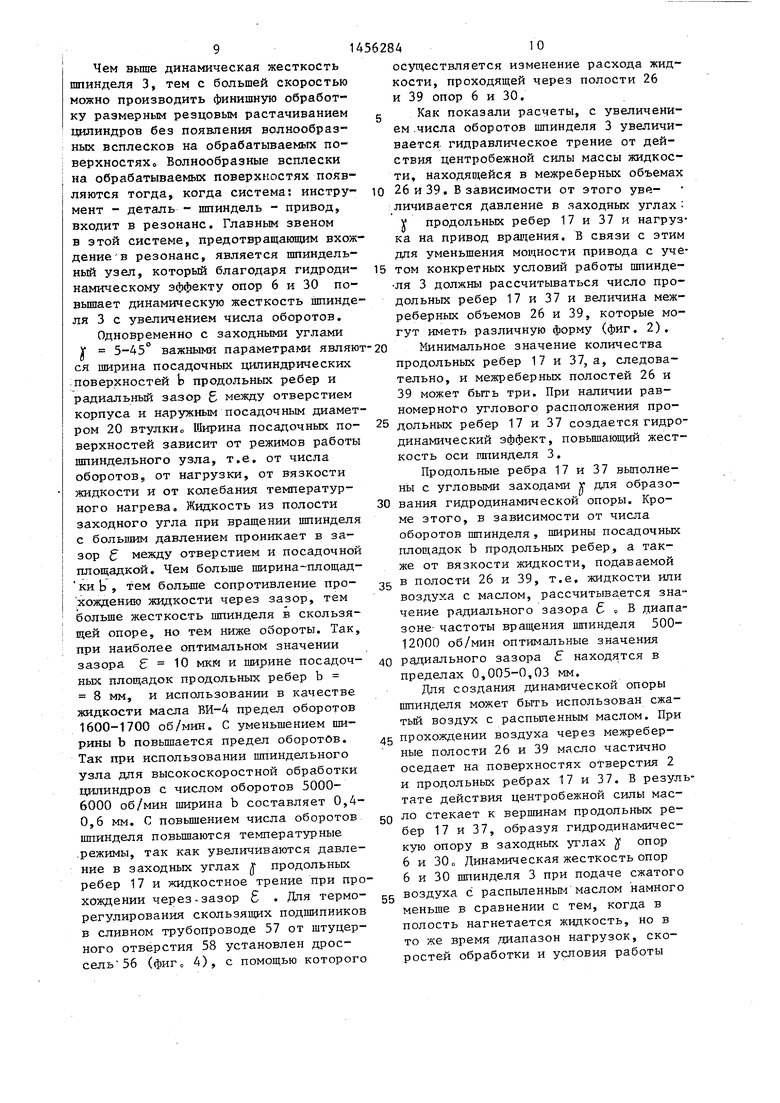

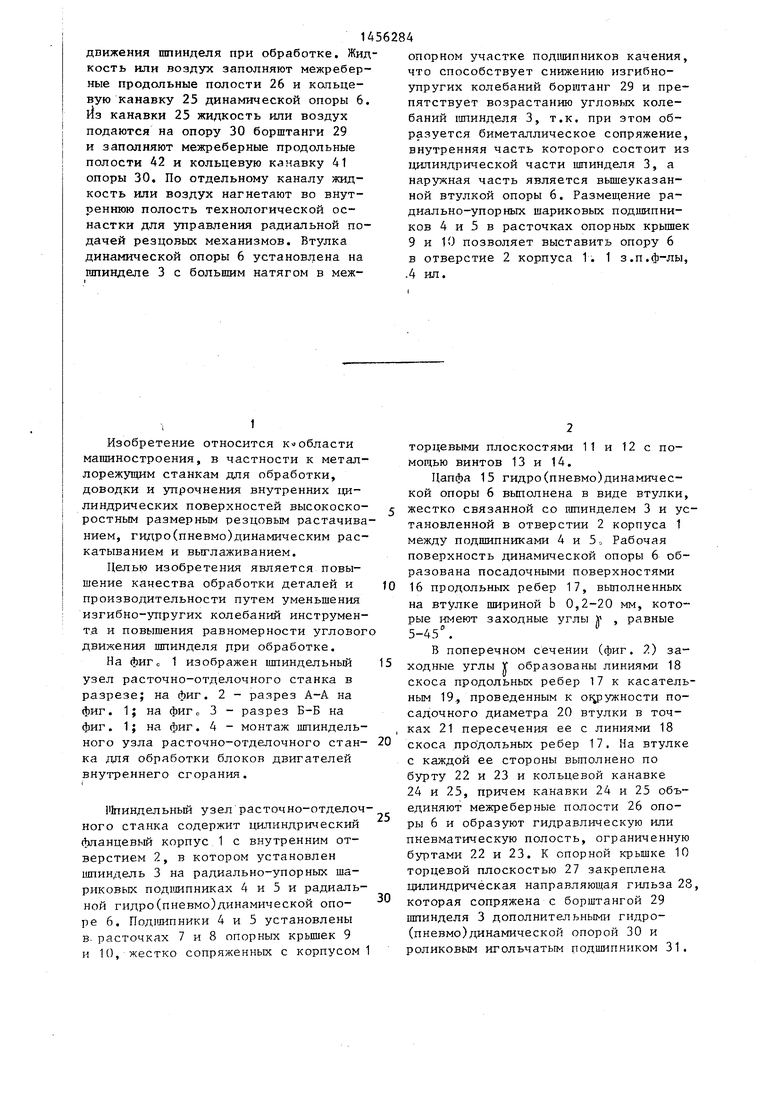

Цапфа 15 гидро(пневмо)динамической опоры 6 вьтолнена в виде втулки, жестко связанной со шпинделем 3 и установленной в отверстии 2 корпуса 1 между подшипниками 4 и 5о Рабочая поверхность динамической опоры 6 образована посадочными поверхностями 16 продольных ребер 17, выполненных на втулке шириной Ь 0,2-20 мм, которые имеют заходные углы v , равные 5-45

В поперечном сечении (фиг. .) заходные углы Y образованы линиями 18 скоса продольных ребер 17 к касательным 19., проведенным к )ужности посадочного диаметра 20 втулки в точках 21 пересечения ее с линиями 18 скоса продольных ребер 17. На втулке с каждой ее стороны выполнено по бурту 22 и 23 и кольцевой канавке 24 и 25, причем канавки 24 и 25 объединяют межреберные полости 26 опоры 6 и образуют гидравлическую или пневматическую полость, ограниченную буртами 22 и 23. К опорной крышке 10 торцевой плоскостью 27 закреплена цилиндрическая направляющая гильза 28, которая сопряжена с борштангой 29 шпинделя 3 дополнительными гидро- (пневмо)динамической опорой 30 и роликовым игольчатым подшипником 31.

Роликовый игольчатый подшипник 31 установлен на упорном кольце 32, ко- -торое сопряжено с борштангой 29 ци- линдрической посадкой с натягом и закреплено винтами 33. В боковой части направляюгцей гильзы 28 и в упорном кольце 32 имеются совмещенные отверстия 34 и 35 для стопорного фиксирования шпинделя 3 при установке и смене технологической оснастки.

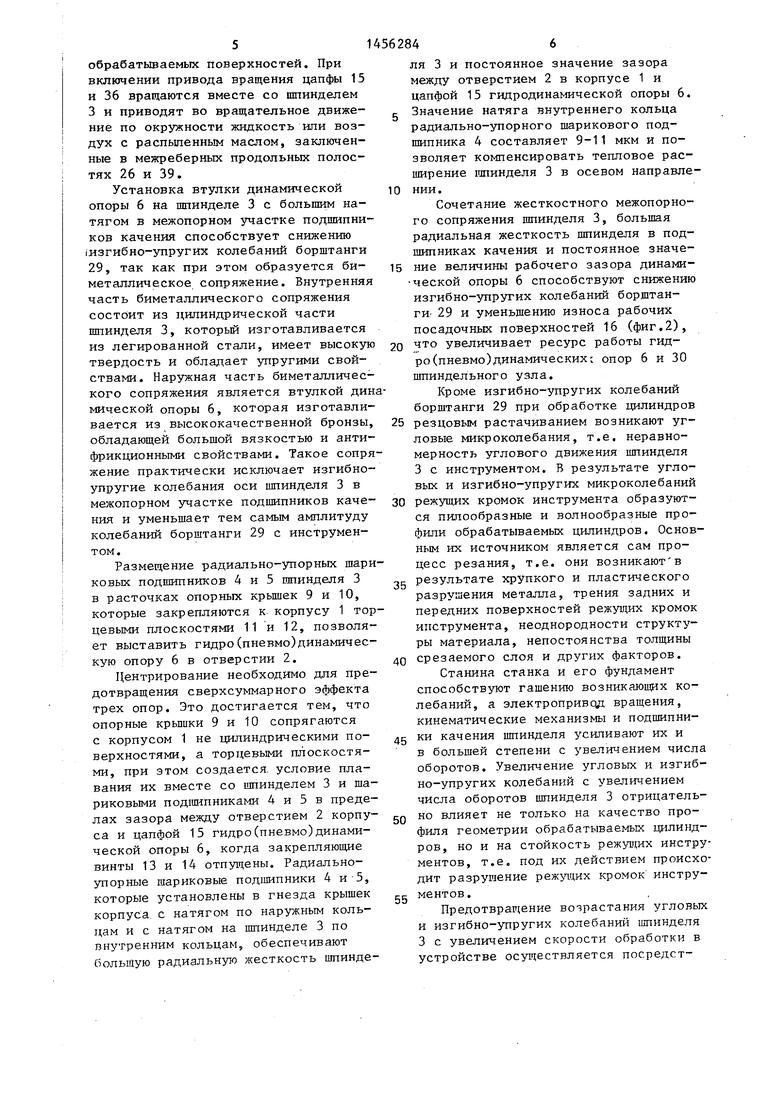

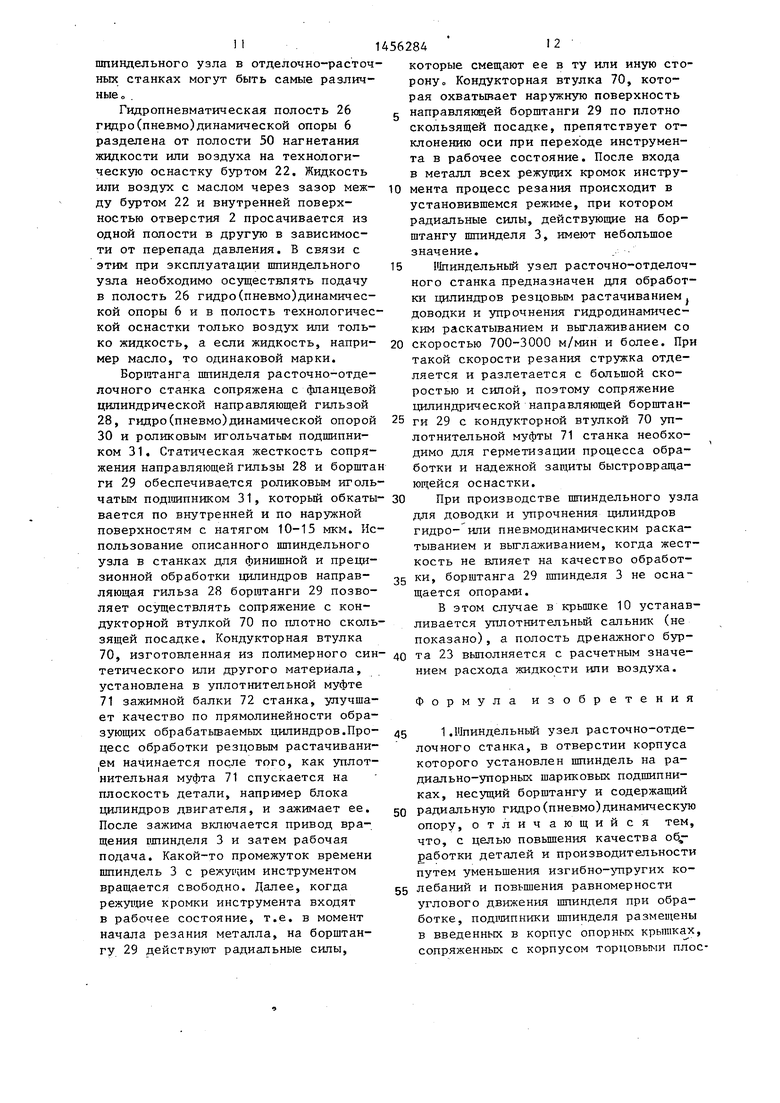

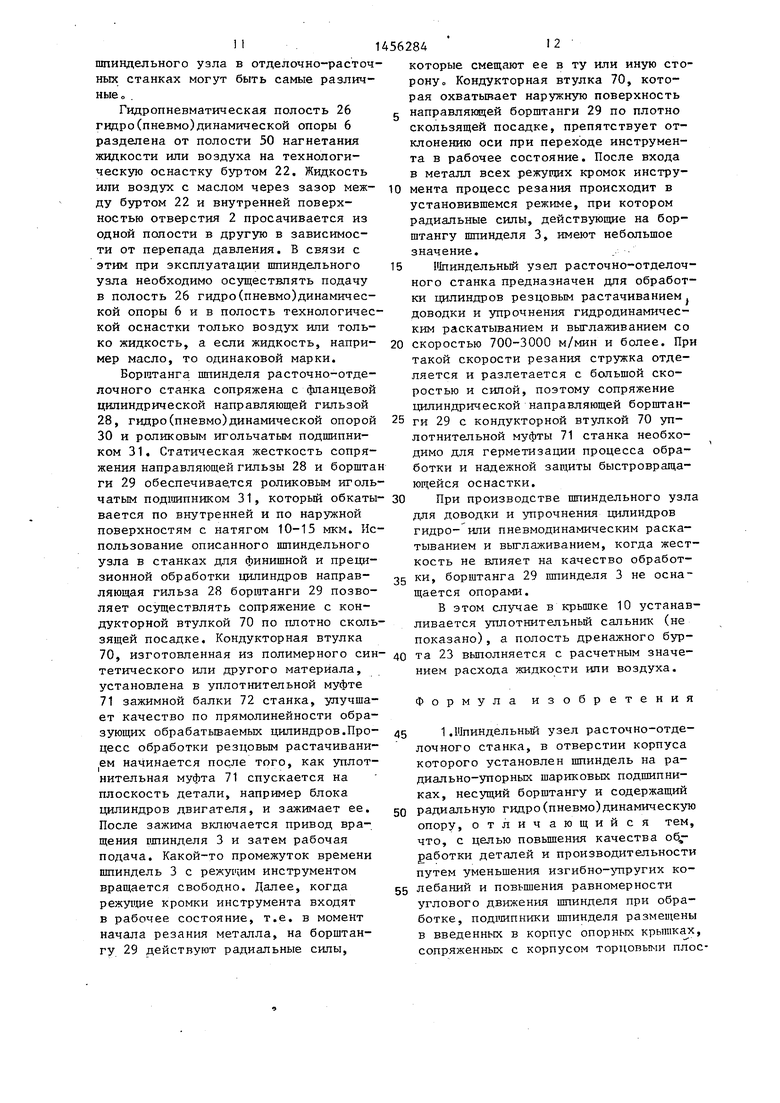

Цапфа 36 гидро(пневмо)динамичес- кой опоры 30 имеет продольные ребра 37 с посадочными поверхностями 38 и заходными углами у (фиг. 3) для динамического эффекта при вращении шпинделя 3. Межреберные продольные полости 39 сообщены с кольцевыми канавками 40 и 41 и образуют полость 42, ограниченную буртами 43 и 44.

В торцевой части борштанги 29 имеются посадочный конус 45 и крепежная резьба 46 для установки резцово- доводочной оснастки 47 (фиг. 4). Полость посадочного конуса 45 соединена со штуцерными отверстиями в корпусе 1 шпинделя 3 центральным каналом 48, радиальным отверстием 49 в шпинделе 3 и кольцевой полостью 50, образованной буртом 51. Жидкость или воздух, подаваемые под давлением в полость 50 и далее на инструменты технологиг еской оснастки-, просачиваются через зазор между буртом 51 и поверхностью отверстия 2 и далее удаляются по каналу 52, а герметизация приводной части шпинделя 3 осуществляется сальником 53, установленным в крыике 9.

Фиксирование шпинделя 3 в осевом направлении осутцествляется размерным звеном подшипниковой расточки 8 в крьшке 10 и плоским стопорным кольцом 54с

Подача жидкости или воздуха на гидро(пневмо)динамические опоры 6 и 30 шпинделя 3 производится через штуцерное отверстие 55, а терморегулирование осуществляется дроссе- лем 56, установленным в сливном трубопроводе 57 от штуцерного отверстия 58 (фиг. 4).

Шпиндельный узел в станке установлен в отверстие 59 базовой плиты 60 и жестко сопряжен с ней фланцевой плоскостью 61 с помощью винтов 62, проходящих через отверстия 63 и стягивающих его с плоскостью 64 опорной втулки 65. В опорной втулке 65

5

0

5

выполнены радиальные окна 66, через которые к корпусу 1 шпинделя 3 подведены трубопроводы (не показаны)о

Вращение шпинделя 3 осуществляется от фланцевого электродвигателя 67, закрепленного к плокости 68 опорной втулки 65, через жесткую цилиндрическую муфту 69.

При использовании шпиндельного узла в станках для финишной обработки 1Ц1ПИНДРОВ с высоким классом точности по геометрии щтиндрическая направляющая гильза 28 борштанги 29 шпинделя 3 позволяет осуществлять сопряжение по плотно скользящей посадке с кондукторной втулкой 70, которая установлена в уплотнительной fyфтe 71 зажимной балки 72 (фиг. 4).

Шиндельный узел работает следу- образом.(

От гидростан1щи или источника сжатого воздуха с помощью гидро- или пневмоэлектроклапана (не показан) по каналу в полость 26 опоры 6 подается жидкость или воздух с распылением маслом под давлением.

Жидкость или воздух через кольцевую канавку 24 заполняют межреберные продольные полости 26 и кольцевую канавку 25, Из полости кольцевой канавки 25, через зазор между буртом 23 и внутренней поверхностью отверстия 2, жидкость или воздух подаются на опору 30 борштанги 29 и заполняют кольцевую канавку 40, межреберные продольные полости 42 и кольцевую канавку 41. Для более быстрого заполнения полости 42 опоры 30 зазоры между буртами 23 и 24 и отверстием гильзы 28 имеют увеличенное значение.

По каналу 48 в корпусе 1 от гидростанции или источника сжатого воздуха с помощью автоматически управ- J- ляемых гидравлических электроклапанов подается технолопгческая смаэоч- но-охлаждающая жидкость или воздух с распыленным маслом под давлением. Жидкость или воздух по кольцевой полости 50, радиальному .отверстию 49 и по центральному каналу -48 нагнетаются во внутреннюю полость технологической оснастки 47 для управления радиальной подачей резцовых механизмов 73, при размерном растачивании и для создания деформирующего усилия раскатываюш1х инструмектов 74 (фиг.4) 1-ши выглаживаю11;их инструментов (не показано), при доводке и ттрочнении

0

5

0

0

5

обрабатьшаемых поверхностей. При включении привода вращения цапфы 15 и 36 вращаются вместе со шпинделем 3 и приводят во вращательное движение по окружности жидкость или воздух с распыленным маслом, заключенные в межреберных продольных полостях 26 и 39.

Установка втулки динамической опоры 6 на шпинделе 3 с большим натягом в межопорном участке подшипников качения способствует снижению (изгибно-упругих колебаний борштанги 29, так как при этом образуется биметаллическое сопряжение. Внутренняя часть биметаллического сопряжения состоит из цилиндрической части шпинделя 3, который изготавливается из легированной стали, имеет высокую твердость и обладает упругими свойствами. Наружная часть биметаллического сопряжения является втулкой динмической опоры 6, которая изготавливается из высококачественной бронзы, обладающей большой вязкостью и антифрикционными свойствами. Такое сопряжение практически исключает изгибно- упругие колебания оси шпинделя 3 в межопорном участке подшипников качения и уменьшает тем самым амплитуду колебаний борштанги 29 с инструментом.

Размещение радиально-упорных шариковых подшипников 4 и 5 шпинделя 3 в расточках опорных крьш1ек 9 и 10, которые закрепляются к корпусу 1 торцевыми плоскостями 11 и 12, позволяет выставить гидро(пневмо)динамическую опору 6 в отверстии 2.

Центрирование необходимо для предотвращения сверхсуммарного эффекта трех опор. Это достигается тем, что опорные крьш1ки 9 и 10 сопрягаются с корпусом 1 не цилиндрическими поверхностями, а торцевыми плоскостями, при этом создается условие плавания их вместе со шпинделем 3 и шариковыми под1Ш1пниками 4 и 5 в пределах зазора между отверстием 2 корпуса и цапфой 15 гидро(пневмо)динамической опоры 6, когда закрепляющие винты 13 и 14 отпущены. Радиально- упорные шариковые подшипники 4 и-5, которые установлены в гнезда крышек корпуса, с натягом по наружным кольцам и с натягом на шпинделе 3 по внутренним кольцам, обеспечивают большую радиальную жесткость шпинде

5

0

ля 3 и постоянное значение зазора между отверстием 2 в корпусе 1 и цапфой 15 гидродинамической опоры 6. Значение натяга внутреннего кольца радиально-упорного шарикового подшипника 4 составляет 9-11 мкм и позволяет компенсировать тепловое расширение ршинделя 3 в осевом направлении.

Сочетание жесткостного межопорного сопряжения шпинделя 3, большая радиальная жесткость шпинделя в подшипниках качения и постоянное значение величины рабочего зазора динами- ческой опоры 6 способствуют снижению изгибно-упрутих колебаний борщтан- ги/ 29 и уменьшению износа рабочих посадочных поверхностей 16 (фиг.2),

0 что увеличивает ресурс работы гид- ро(пневмо)динамических: опор 6 и 30 шпиндельного узла.

Кроме изгибно-упругих колебаний борштанги 29 при обработке цилиндров

5 резцовым растачиванием возникают угловые микроколебания, т.е. неравномерность углового движения шпинделя 3 с инструментом. В результате угловых и изгибно-упругих микроколебаний режзтцих кромок инструмента образуются пилообразные и волнообразные профили обрабатываемых цилиндров. Основным их источником является сам процесс резания, т.е. они возникают в результате хрупкого и пластического разрушения металла, трения задних и передних поверхностей режуп1их кромок инструмента, неоднородности структуры материала, непостоянства толщины срезаемого слоя и других факторов. Станина станка и его фундамент способствуют гашению возникающих колебаний, а электропривод вращения, кинематические механизмы и подшипники качения шпинделя усиливают их и в большей степени с увеличением числа оборотов. Увеличение угловых и изгибно-упругих колебаний с увеличением числа оборотов шпинделя 3 отрицательно влияет не только на качество профиля геометрии обрабатываемых цилиндров, но и на стойкость режущих инструментов, т.е. под их действием происходит разрушение режущих кромок инструментов.

Предотвращение возрастания угловых и изгибно-упругих колебаний шпинделя 3 с увеличением скорости обработки в устройстве осугцествляется посредст5

0

5

0

5

BOM гидро(пиевмо)динамических опор 6,30. Значение скорости резания растачивания цилиндров, их доводки гид- ро(пневмо)динамическим раскатыванием и выглаживанием при высокоскоростной обработке находится в пределах 700- 300 м/мйн и более. Для обработки цилиндров, например, диаметром 80 мм со скоростью 700-3000 м/мин число оборотов шпинделя 3 должно быть соответственно 3000-12000 об/мин. Жидкость или воздух с маслом, находящиеся в межреберных продольных полос

висимости от частоты вращения шпинделя 3 составляет

oS /MHH °°° ° 12000; F кгс 153; 615; .1383; 2462.

С увеличением числа оборотов шпинделя 3 увеличиваются изгибно- упругие и угловые микроколебания шпинделя 3 от названных факторов. В результате действия возрастающей центробежной силы жидкости, находя

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для растачивания длинныхотверстий | 1974 |

|

SU508343A1 |

| Шпиндельный узел расточного станка | 1984 |

|

SU1234062A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ГЛУБОКОГО ОТВЕРСТИЯ В ТРУБНОЙ ЗАГОТОВКЕ | 2014 |

|

RU2563401C1 |

| СПОСОБ РАСТАЧИВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2078649C1 |

| ТОКАРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ТРУБ И СПОСОБ ОБРАБОТКИ ТРУБ НА ТОКАРНОМ СТАНКЕ | 2012 |

|

RU2524024C2 |

| Способ повышения точности шпиндельного узла и устройство для его осуществления | 1977 |

|

SU745596A1 |

| ШПИНДЕЛЬНОЕ УСТРОЙСТВО | 2004 |

|

RU2264890C1 |

| Шпиндельная бабка | 1990 |

|

SU1780937A1 |

| Подшипниковый узел | 1990 |

|

SU1760203A1 |

| Устройство для зажима инструмента | 1974 |

|

SU499059A1 |

Изобретение относится к области ма 11иностроения, в частности к метал- лорежутцим станкам для обработки, доводки и упрочнения внутренних цилиндрических поверхностей высокоскоростным размерным резцовым растачиванием, раскатыванием и вьглаживанием. Целью изобретения является повышение ка- чества обработки деталей и производительности благодаря уменьшению из- гибно-упругих колебаний инструмента и повышению равномерности углового

20

тях 26 и 39, приводится во вращатель- 15 щейся в межреберных полостях 26 и 39, ное движение по окружности. В результате действия центробежной силы движущейся массы жидкости в скользящих опорах 6 и 30 шпинделя 3 возникает гидравлическое трение.

Пример. Ориентировочный расчет силового воздействия жидкости .

Размеры гидро(пневмо)динамичес- кой опоры расточно-отделочного станка для обработки цилиндров диаметром 75-90 мм.; наружный диаметр 100 мм; высота продольных ребер 180 мм; количество межреберных объемов 12; глубина впадин 12 мм; ширина впадин по основанию-12 мм; 111ирина впадин по вершинам 16 мм; объем одной межреберной впадины составляет V 12-14180 30240 ммз.

30

и увеличивающегося жидкостного трения создается противодействие возрастанию угловых микроколебаний, т.е. создается радиальный гидравлический натяг шпинделя 3. Равномерность и плавность движения режушлх кромок инструмента при растачивании в определяющей степени влияют на качество обработки и илиндров по круглости об- 25 разующих. Чем равномернее и плавнее движутся режущие кромки инструмента по круговой траектории, тем меньше пилообразноеть микрорельефа и волнистость профиля обрабатываемых поверхностей:. Кроме этого, центробежная сила вращающейся массы в межреберных полостях 26 и 39 создает основу для гидродинамической опоры шпинделя 3.

Сипа давления жидкости, находящейся в одном межопорном объеме, на поверхность отверстия составляет

u,S

.R( 8

30

де- п R b,S

rtacca жидкости в межопорном

объеме;

число оборотов шпинделя;

расстояние от оси вращения

до центра тяжести;

M3.(3J40000

30

)

12,8 кгсс

Суммарное значение силы давления жидкости на поверхность отверстия корпуса составляет

р 12,8-12 153 кгс.

Значение силы давления жидкости от гидродинамической опоры 6 на несущие поверхности отверстия 2 в за-

щейся в межреберных полостях 26 и 39,

и увеличивающегося жидкостного трения создается противодействие возрастанию угловых микроколебаний, т.е. создается радиальный гидравлический натяг шпинделя 3. Равномерность и плавность движения режушлх кромок инструмента при растачивании в определяющей степени влияют на качество обработки и илиндров по круглости об- разующих. Чем равномернее и плавнее движутся режущие кромки инструмента по круговой траектории, тем меньше пилообразноеть микрорельефа и волнистость профиля обрабатываемых поверхностей:. Кроме этого, центробежная сила вращающейся массы в межреберных полостях 26 и 39 создает основу для гидродинамической опоры шпинделя 3.

При шпинделя 3 жидкость или воздух с распыленным маслом, заключенные в межреберных полостях 26 и 39, под действием центробежной силы давят на криволинейные участки внутренних цилиндрических поверхностей. Сила трения жидкости направлена в противоположную сторону вращения шпинделя 3, в результате этого в заходных углах у продольных ребер 17 по всей высоте возникают гидродинамические клинья, суммарное действие которых направлено на увеличение динамической жесткости оси шпинделя 3. Давление жидкости в полости силового клина намного больше, чем давление жидкости, деиств тощей на поверхность отверстия от центробежной силы. Следовательно, гидродинамические опоры 6 и 30 дополнительно увел}-1чивают равномерность и плавность углового движения режущих кромок инструмента и в значительно степени уменьшают изгибно-упругие колебания оси шпинделя 3.

914

Чем выше динамическая жесткость шпинделя 3, тем с большей скоростью можно производить финишную обработку размерным резцовым растачиванием цилиндров без появления волнообразных всплесков на обрабатываемых поверхностях., Волнообразные всплески на обрабатываемых поверхностях появляются тогда, когда система: инструмент - деталь - шпиндель - привод, входит в резонанс. Главным звеном в этой системе, предотвращающим вхождение в резонанс, является шпиндельный узел, который благодаря гидродинамическому эффекту опор 6 и 30 по- вьш1ает динамическую жесткость шпинделя 3 с увеличением числа оборотов. Одновременно с заходными углами V 5-45° важными параметрами являю ся ширина посадочных цилиндрических :поверхностей b продольных ребер и радиальный зазор б между отверстием корпуса и наружным посадочным диаметром 20 втулкио Ширина посадочных поверхностей зависит от режимов работы шпиндельного узла, т.е. от числа оборотов, от нагрузки, от вязкости жидкости и от колебания температурного нагрева. Жидкость из полости заходного угла при вращении шпинделя с большим давлением проникает в за- зор между отверстием и посадочной площадкой. Чем больше ширина-площад- киЬ, тем больше сопротивление про- ;хождению жидкости через зазор, тем больше жесткость шпинделя в скользящей опоре, но тем ниже обороты. Так, при наиболее оптимальном значении зазора 10 мкн и ширине посадочных площадок продольных ребер b 8 мм, и использовании в качестве жидкости масла ВИ-4 предел оборотов 1600-1700 об/мин. С уменьшением ширины b повьш1ается предел оборотов. Так при использовании шпиндельного узла для высокоскоростной обработки цилиндров с числом оборотов 5000- 6000 об/мин ширина b составляет 0,4 0,6 мм. С повьш1ением числа оборотов шпинделя повьш1аются температурные .режимы, так как увеличиваются давление в заходных углах J продольных ребер 17 и жидкостное трение при прхождении через-зазор . Для терморегулирования скользяшях подшипнико в сливном трубопроводе 57 от штуцерного отверстия 58 установлен дроссель 56 (фиг. 4), с помощью которог

0

25

284

20 10

осуществляется изменение расхода жидкости, проходящей через полости 26 и 39 опор 6 и 30.

Как показали расчеты, с увеличением .числа оборотов шпинделя 3 увеличивается, гидравлическое трение от действия центробежной силы массы жидкости, находящейся в межреберных объемах 26 и 39. В зависимости от этого уве- личивается давление в яаходных углах V продольных ребер 17 и 37 и нагрузка на привод вращения. В связи с этим для уменьшения мощности привода с уче- 15 том конкретных условий работы шпинде- ля 3 должны рассчитываться число продольных ребер 17 и 37 и величина межреберных объемов 26 и 39, которые могут иметь различную форму (фиг. 2). Минимальное значение количества продольных ребер 17 и 37, а, следовательно, и межреберных полостей 26 и 39 может быть три. При наличии равномерного углового расположения продольных ребер 17 и 37 создается гидродинамический эффект, повьш1ающий жесткость оси 1чпинделя 3.

Продольные ребра 17 и 37 выполнены с угловыми заходами у для образо- 30 вания гидродинамической опоры. Кроме этого, в зависимости от числа оборотов шпинделя , ширины посадочных площадок b продольных ребер, а также от вязкости жидкости, подаваемой в полости 26 и 39, т.е. жидкости или воздуха с маслом, рассчитывается значение радиального зазора б В диапазоне- частоты вращения шпинделя 500- 12000 об/мин оптимальные значения радиального зазора находятся в пределах 0,005-0,03 мм.

Для создания динамической опоры шпинделя может быть использован сжатый воздух с распыленным маслом. При иц прохождении воздуха через межреберные полости 26 и 39 масло частично оседает на поверхностях отверстия 2 и продольных ребрах 17 и 37. В результате действия центробежной силы масло стекает к вершинам продольных ребер 17 и 37, образуя гидродинамическую опору в заходных углах у опор 6 и 30 о Динамическая жесткость опор 6 и 30 шпинделя 3 при подаче сжатого .р. воздуха с распыленным-маслом намного меньше в сравнении с тем, когда в полость нагнетается жидкость, но в то же время диапазон нагрузок, скоростей обработки и условия работы

35

40

50

шпиндельного узла в отделочно-расточ ньк станках могут быть самые различные

Гидропневматическая полость 26 гидро(пневмо)динамической опоры 6 разделена от полости 50 нагнетания жидкости или воздуха на технологическую оснастку буртом 22. Жидкость или воздух с маслом через зазор между буртом 22 и внутренней поверхностью отверстия 2 просачивается из одной полости в другую в зависимости от перепада давления. В связи с этим при эксплуатации шпиндельного узла необходимо осуществлять подачу в полость 26 гидро(пневмо)динамической опоры бив полость технологической оснастки только воздух или только жидкость, а если жидкость, например масло, то одинаковой марки.

Боргатанга шпинделя расточно-отде- лочного станка сопряжена с фланцевой цилиндрической направляющей гильзой 28, гидро(пневмо)динамической опорой 30 и роликовым игольчатым подшипником 31. Статическая жесткость сопряжения направляющей гильзы 28 и боршта ги 29 обеспечивается роликовым игольчатым подшипником 31, который обкаты вается по внутренней и по поверхностям с натягом 10-15 мкм. Использование описанного шпиндельного узла в станках для финишной и прецизионной обработки цилиндров направляющая гильза 28 борштанги 29 позволяет осуществлять сопряжение с кондукторной втулкой 70 по плотно скользящей посадке. Кондукторная втулка

70, изготовленная из полимерного син- 40 та 23 выполняется с расчетным значететического или другого материала, установлена в уплотнительной муфте 71 зажимной балки 72 станка, улучшает качество по прямолинейности образующих обрабатьшаемых цилиндров.Процесс обработки резцовым растачиванием начинается после того, как уплот- нительная муфта 71 спускается на плоскость детали, например блока цилиндров двигателя, и зажимает ее. После зажима включается привод вращения гшинделя 3 и затем рабочая подача. Какой-то промежуток времени шпиндель 3 с ,им инструментом вращается свободно. Далее, когда режу1цие кромки инструмента входят в рабочее состояние, т.е. в момент начала резания металла, на борштан- гу 29 действуют радиальные силы.

которые смещают ее в ту или иную сторону Кондукторная втулка 70, которая охватывает наружную поверхность направляняцей борштанги 29 по плотно

скользящей посадке, препятствует отклонению оси при переходе инструмента в рабочее состояние. После входа в металл всех режущих кромок инструмента процесс резания происходит в установившемся режиме, при котором радиальные силы, действующие на бор- щтангу шпинделя 3, имеют небольшое значение.

1 пиндельный узел расточно-отделоч- ного станка предназначен для обработки цилиндров резцовым растачиванием доводки и упрочнения гидродинамическим раскатыванием и выглаживанием со скоростью 700-3000 м/мин и более. При такой скорости резания стружка отделяется и разлетается с большой скоростью и силой, поэтому сопряжение цилиндрической направляющей борштанги 29 с кондукторной втулкой 70 уп- лотнительной муфты 71 станка необходимо для герметизации процесса обработки и надежной защиты быстровраща- ющейся оснастки.

При производстве шпиндельного узла для доводки и упрочнения цилиндров гидро- или пневмодинамическим раскатыванием и выглаживанием, когда жесткость не влияет на качество обработки, борштанга 29 шпинделя 3 не оснащается опорами.

В этом случае в крышке 10 устанавливается уплотнительный сальник (не показано), а полость дренажного бур

нием расхода жидкости или воздуха. Формула изобретения

радиальную гидро(пневмо)динамическую опору, отличающийся тем, что, с целью повьш1ен1-ш качества об. работки деталей и производительности путем уменьшения изгибно-упругих колебаний и повьш1енйя равномерности углового движения шпинделя при обработке, подимпники шпинделя размещены в введенных в корпус опорных крышкг1Х, сопряженных с корпусом торцовыми плос131

костями, а гидро(пневмо)динамическая опора установлена в отверстии корпуса между подшипниками пшиндвля и выполнена в виде втулки, жестко связан ной со шпинделем, при этом рабочая поверхность гидро(пневмо)динамической опоры образована посадочными поверхностями продольных ребер, вьлол- ненных на втулке шириной 0,2-20 мм и имеющих скосы в поперечном сечении втулки с заходными углами, равными 5-45, причем на втулке у каждого торца выполнено по бурту и кольцевой

канавке, соединяющей межреберные полости опоры.

2„ Узел поп. 1,oтличaю- щ и и с я тем, что, с целью увеличения динамической жесткости угла и по- вьппения точности при обработке цилиндрических поверхностей, борштанга снабжена закрепленной на корпусе шпиндельного узла цилиндрической направлякнцей гильзой и установленными в ней гидро(пневмо)динами :еской опорой и роликовым игольчатым подтип- ником«

фиг. 3

73

67

57

Авторы

Даты

1989-02-07—Публикация

1984-05-25—Подача