сл с:

СП

05 ГчЭ СП

упростить конструкцию и увеличить жесткость устройства, расширить функциональные возможности. Устройство вк:1ючает в себя шпиндель 1 с ведомым зубчатым ко- jiecoM Г), выполненным косозубым или коническим. Шпиндель установлен в нодшин- HHK(jBbi опорах 3 5, воснринимаюши.х радиальные и осевые усилия и расположенных в корнусе 10 1П1пждельной бабки. На корпусе К) жестко закренлеи цилиндр 1 1, установленный но оси шпинделя I. Поршень 12 ци.шидра 11 свои.м торцом через распорную вту.1ку 14 ностоянно контактирует со С1)едней стенкой 13 шпиндельной бабки и с наружной обоймой подшипниковой опоры 5, восприни.маюшей осевое усилие. Осевое пе 1емешение шпинделя 1 ограничено с одной стороны 1)1ланцем 15 с компенсатором 16. а с другой стороны - торцом порн1ня 12. В корнусе цилиндра 11 установлен датчик 17 осевого перемещения. Осеная . действующая на шпинде. И) 1 во время резания, воспринимается поршнем 12, при ътом при превышении осевого усилия на шпиндель 1 от внешней осевой нагрузки на стержневой инстру- мен1 над усилием, создаваемым поршнем 12 осевое смешение ншинделя 1 и поршня 12 воспринимается датчиком 17 осевого перемещения. 71ля выполнения точных работ, при кото|1Ь1.х не возникают значительные внешние осевые усилия, устройство может быть выполнено так, что торец норшня ностоян5 но контактирует только с подшипниковой оно- рой. восп)инимаю1ией осевое усилие. 2 з. п. ф-,1Ы, 2 и;|.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для зажима инструмента в шпинделе металлорежущего станка | 1985 |

|

SU1340931A1 |

| Устройство для зажима инструмента в шпинделе металлорежущего станка | 1980 |

|

SU965610A2 |

| Шпиндельное устройство | 1983 |

|

SU1144773A1 |

| Шпиндельная головка для подрезных работ | 1978 |

|

SU774820A1 |

| ШПИНДЕЛЬНЫЙ УЗЕЛ МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 1996 |

|

RU2116165C1 |

| Шпиндельная бабка машины для сварки трением | 1984 |

|

SU1222465A1 |

| Вращающийся центр | 1985 |

|

SU1348069A1 |

| Силовая головка | 1990 |

|

SU1756030A1 |

| Шпиндельный узел многооперационного станка | 1987 |

|

SU1786302A1 |

| Устройство для автоматического крепления инструмента | 1986 |

|

SU1400792A1 |

Изобретение относится к станкостроению и может быть использовано в многошпиндельных или одношпиндельных станках, работающих стержневым инструментом, и автоматических линиях из этих станков. Цель изобретения - повысить надежность, упростить конструкцию и увеличить жесткость устройства, расширить функциональные возможности. Устройство включает в себя шпиндель 1 с ведомым зубчатым колесом 6, выполненным косозубым или коническим. Шпиндель установлен в подшипниковых опорах 3, 4, 5, воспринимающих радиальные и осевые усилия и расположенных в корпусе 10 шпиндельной бабки. На корпусе 10 жестко закреплен цилиндр 11, установленный по оси шпинделя 1. Поршень 12 цилиндра 11 своим торцом через распорную втулку 14 постоянно контактирует со средней стенкой 13 шпиндельной бабки и с наружной обоймой подшипниковой опоры 5, воспринимающей осевое усилие. Осевое перемещение шпинделя 1 ограничено с одной стороны фланцем 15 с компенсатором 16, а с другой стороны торцом поршня 12. В корпусе цилиндра 11 установлен датчик 17 осевого перемещения. Осевая нагрузка, действующая на шпиндель 1 во время резания, воспринимается поршнем 12, при этом при превышении осевого усилия на шпиндель 1 от внешней осевой нагрузки на стержневой инструмент над усилием, создаваемым поршнем 12, осевое смещение шпинделя 1 и поршня 12 воспринимается датчиком 17 осевого перемещения. Для выполнения точных работ, при которых не возникают значительные внешние осевые усилия, устройство может быть выполнено так, что торец поршня постоянно контактирует только с подшипниковой опорой, воспринимающей осевое усилие. 2 з.п. ф-лы, 2 ил.

Изобретение относится к станкостроению и может бьггь использовано в много- шгпшдельиы.х или одноишиндельных станках. работаюпи1х стержневым инструментом, и автоматических линиях из этих станков.

Цель 113оГ))етепия повышение надежности. уп|1()1цепие консгрукции и ве.:1ичение жс сткости. а также расширение функциональных возможностей за счет контроля пе- pei p 3K)i от крутящего момепта и возможности регулирования в широких преде. юх величины срабатывания по осевому усилию.

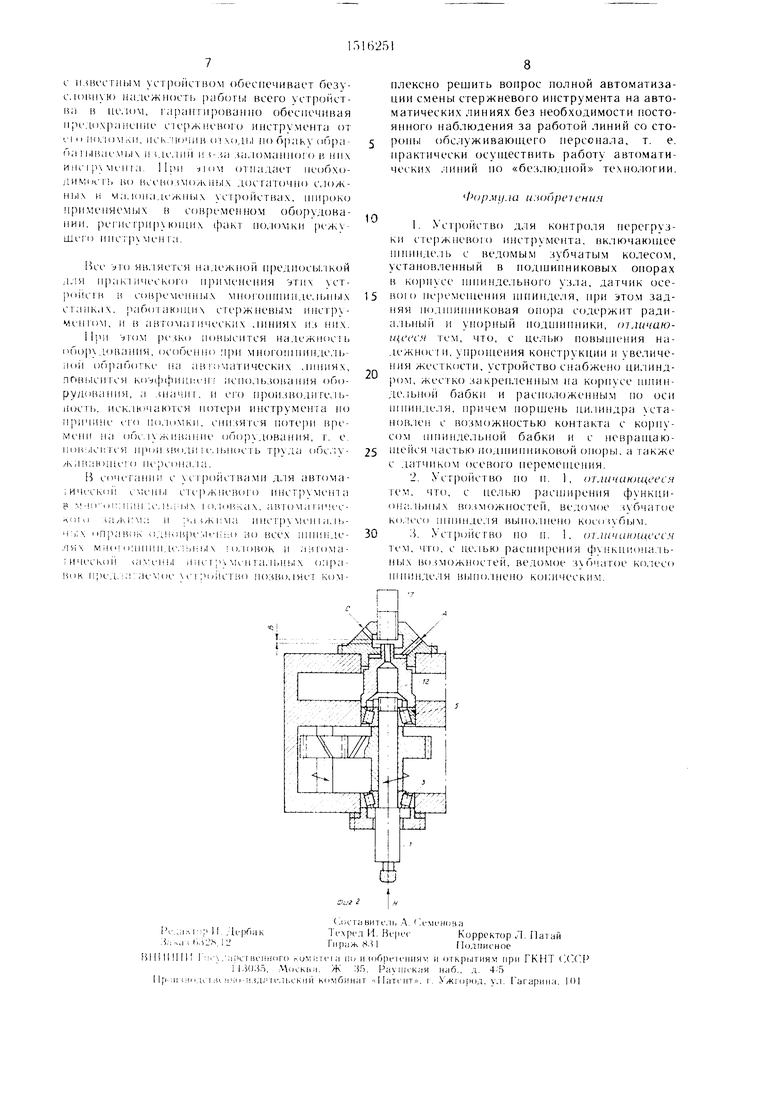

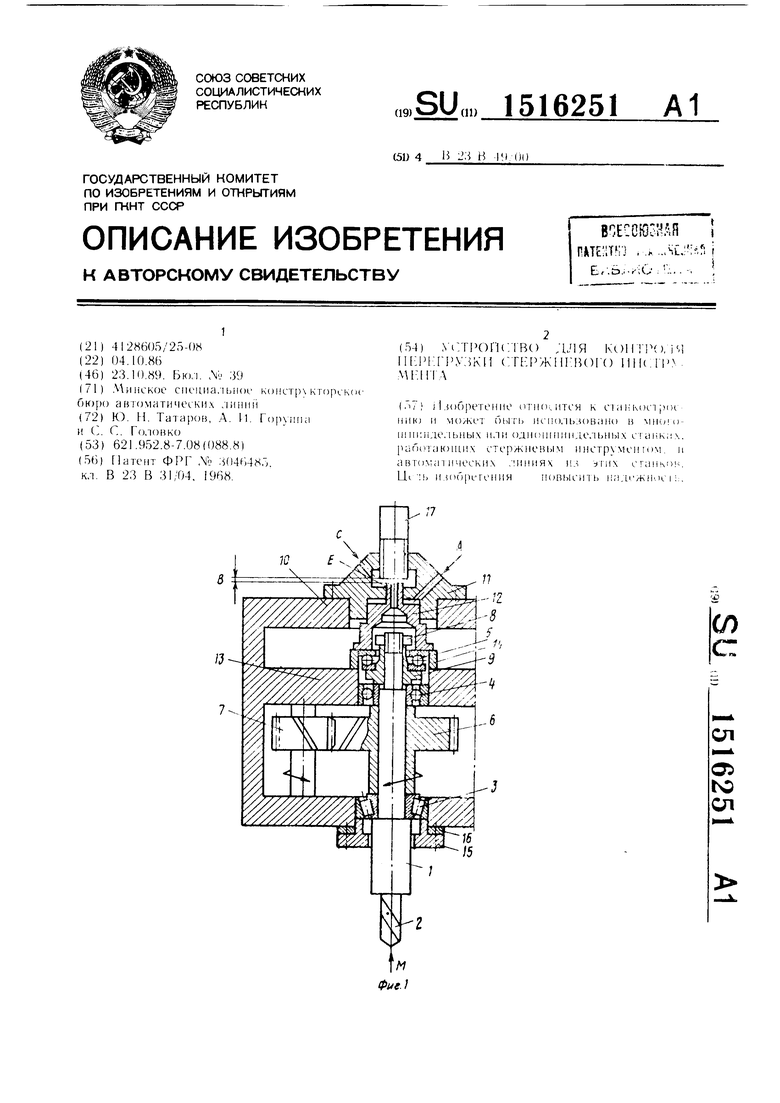

На фиг. 1 показано устройство, н|)о- яольньп разрез, задняя опора 1ппинде,1Я вь1 полнена па радиальном и угюрном под- ах; на фиг. 2 то же, задняя опора 1деля иьпю.шена на )адиа. 1ьно-уп())ном подшипнике.

Устройство (фиг. 1) содержит дель I. в котором закреплен стержневой инструмент 2,панрпмер сверло. Передняя опора пшинделя иьпюлнена в виде радпаль- пого И.1И радиа.шно-унорпого подн1И11пика 3. а задняясодержит радиальный 4 и

упорный 5 подшипники. Па шиинделе установлено ведомсп зубчатое колесо 6. связанное с ведупиш KO.ieco.M 7, приче.м эти колеса могут быть выполнены прямозубы- мн или косозубыми. Внутренние обоймы под- Н1ИПНИКОВ 3 и 4 и зубчатое колесо 6 заперты па п11П1нделе гайкой 8 через упорный ((ланец 9. К задней стенке корпуса К) 1ппин- дольной бабки ненодвижпо прикреплен корпус цнлипдра II. в котором размеп1ен nopnienb 12. .ежду средней стенкой 13 корпуса И) шпиндельно бабки и торцом поршня 12 распо.южена распорная вту,1ка 14. Шпинде.И) 1 в осевом направлении огра- нпчеп с одной стороны фланцем 15 с ком0

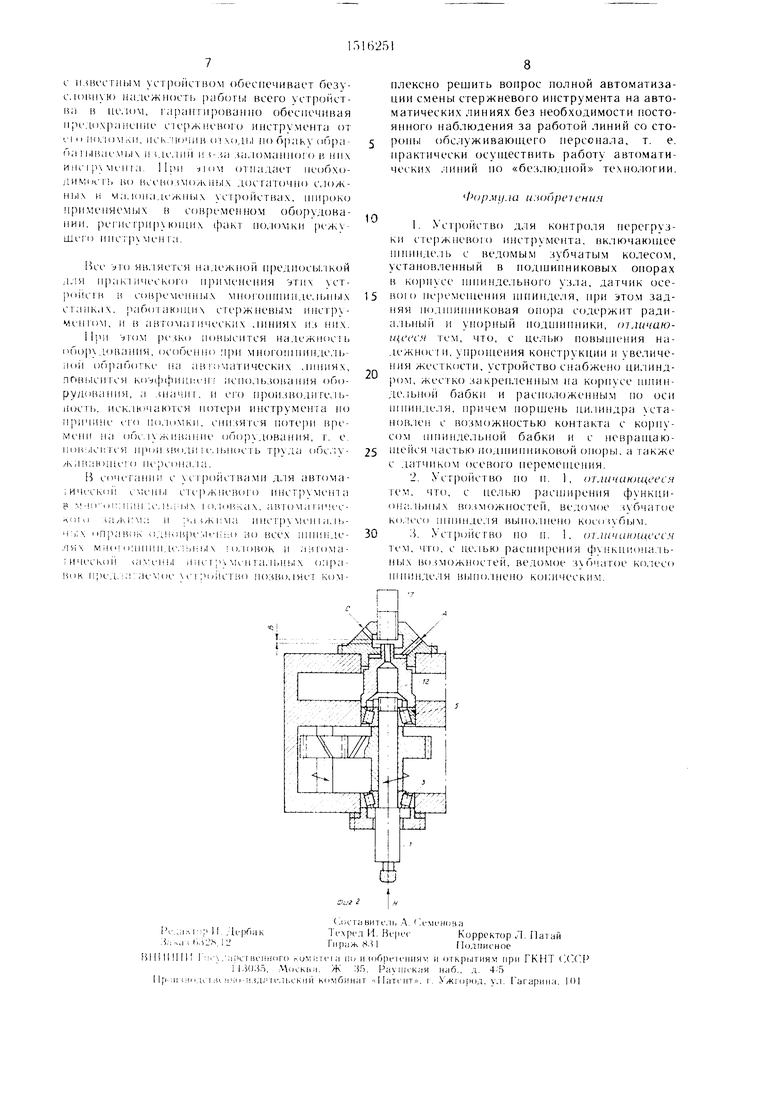

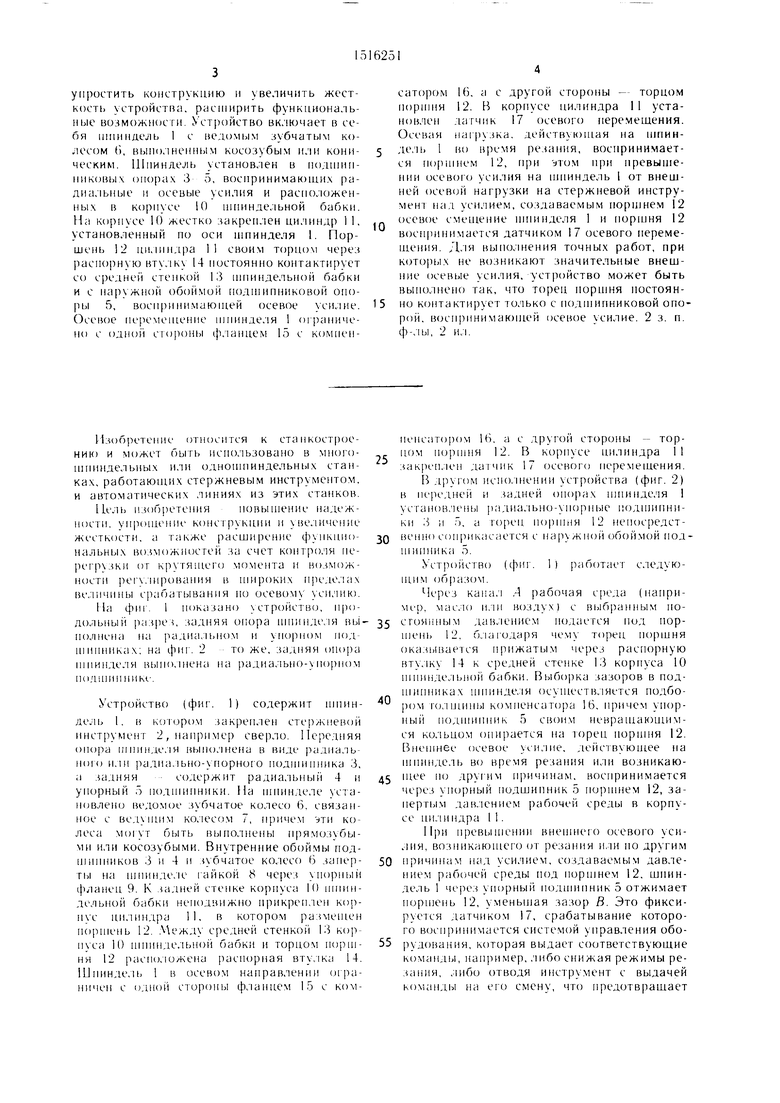

пенсатором 16, а с другой стороны - торцом поршня 12. ЕЗ корпусе цилиндра 11 закрс П.пен датчик 17 осевого перемешения. В другом испо,п1ении устройства (фиг. 2) в нс редпей и задней опорах П1пинделя 1 установлены радиа,тьно-упорные подп1ипни- ки 3 и 5. а rojien норпшя 12 пепос)едст0 венно соприкасается с наружной обоймой под- шинпика 5.

y cTpoiicrBo (фиг. 1 ) работает следующим об |) азом.

Через канал .-1 рабочая с)еда (напри- Mi t), мас. И) или воздух с выбранным ио5 сгоянным дав,1ением подается под поршень 12. бла|-одаря чему торец норшня оказ1)1 ается прижатым через распорную вту.1ку 14 к средней стенке 13 корпуса 10 П1пинделы1о11 бабки. Выборка зазоров в подшипниках 1Н11инде.1Я осуп1еств.1яется подбором ro.inuini) компенсатора 16. причем упор- Hbiii подшиппик 5 своим неврашаюшим- ся кольцом опирается па торец норшня 12. Внешнее осевое у1 илие. дейс1вуюшее на нпшндель во время резания или возникаю5 И1ее по друг им причинам, воспринимается через упорный подшипник 5 порнп1ем 12, за- перт1)1м дав.лением рабочей среды в корпусе пп.1индра I 1.

При превышении внешнего осевого усилия, возникаюп1его от резания или но другим

0 причинам над усилием, создаваемым давлением рабочей среды под поршнем 12. шпиндель 1 через )ный подшипник 5 отжимает поршень 12, уменьп1ая зазор В. Это фикси- руегся датчнком 17, срабатывание которого воспринимается системой управления обо5 рудования, которая выдает соответствующие команд.), на 1ример, .чибо снижая режимы ре- , . отводя инструмент с выдачей на его смену, что редотврашает

перегрузку инструмента по осевому усилию и его поломку.

При снижении внешнего осевого усилия давление рабочей среды в корпусе цилиндра 11 возвращает поршень 12 и пишндель 1 в первоначальное положение, восстанавливая зазор В, между торцом поршня 12 и датчиком 17, включение которого разрешает оборудованию продолжать нормальный цикл работы.

Подача смазочного масла через каналы С корпуса цилиндра 11 и канал Е поршня 12 к подшипникам 5 и 4 задней опоры шпинделя способствует легкости осевого смешения наружной обоймы радиального шарикового подшипника 4 в расточке средней стенки 13 корпуса 10 шпиндельной бабки. Это в сочетании с подвижной посадкой наружной обоймы HJapHKOBOio подшипника 4 в расточке корпуса шпиндельной бабки обеспечивает достаточную точность срабатывания уст ройства при превышении осевого уси. шя Л1 заданной величины. Эта величина определяется давлением рабочей среды, подаваемой под поршень 12, активной площадью поршня 12 и трением между наружной обоймой шарикового радиального подшипника 4 и посадочным отверстием под подшппник в корпусе шпиндельной бабки. При необ.ходи- мости повышения точности срабатывания устройства по осевому усилию цс.чесооб- разно применять в задней orujpe раз. шч- ные радиальные р(),:|иковыо подшипники. В этом случае практически исключено трение в радиа,пьном подшипнике 4 при осевом смешении шпинделя, так как i)To перемещение проис.ходит при нрагцении роликов подщипника.

В устройстве (фиг. 2) nopnienb 12 под действием давления рабочей среды упирается непосредственно в наружную обойм заднего радиально-упорного подщипника 5, создавая предварительный натяг подшипников в передней и задней опорах шпинделя 1.

При вращении шпинделя 6e.i вие1пней осевой нагрузки величина осевого усилия, создающего предварительный натяг в передней и задней опорах ншинделя, определяется давлением рабочей среды, подаваемой под порщень 12, и активной площадью самого поршня. По мере увеличения внешнего осевого усилия Н иа шпиндель 1 от режущего инструмента осевое усилие от поджима поршня 12 на передний подшипник 3 уменьшается, а осевое на задний подшипник 5 остается без изменения.

При превышении осевого усилия Н от внещней нагрузки над осевым усилием, создаваемым поршнем 12, нишндель вместе с поршнем сдвигается, что фиксируется датчиком 17 с выдачей соответствующих команд системе управления оборудования.

5

0

5

0

5

0

5

0

5

При необходимости обнаружения перегрузки инструмента по крутящему моменту (например, при работе зенкерами, развертками или метчиками) зубчатые колеса устройства выполняются КОСОЗубЫМИ, а .П

наклона зубьев выбирается так, что осевая составляющая при перегрузке по крутящему моменту может преодолеть осевое усилие, создаваемое давлением рабочей среды под поршнем. В этом случае устройство обеспечивает контроль перегрузки осевого инструмента как по крутящему моменту, так и по осевому усилию, например, при ошибочном утыкании метчика или зенкера в деталь без предварительно выполненного отверстия.

Преимуществом устройства по фи1 2 по сравнению с устройством по фиг. 1 является то, что передний и задний П1)л- П1ИПНИКИ имеют предварительный натяг за счет ноджима наружной обоймы заднего радиально-упорного подшипника усилием, регулируемым давлением рабочей среды под поршнем. Это обеспечивает выборку люфтов в подшипниках щпинделя, что гарантирует более точное расположение оси щпинделя при вращении.

Недостатком устройства по фиг. 2 является то, что при вращении щпинделя без нриложепия внешней осевой нагрузки // оба подшипника воспринимают максимальные осевые усилия, определяемые давлением рабочей среды под поршнем и активной площадью поршня.

Поэтому устройство по фиг. 2 предпочти тельно для выполнения точных работ, при которых не возникают значительные осевые BHeiiiHHC нагрузки, что позволяет не доводить осевой поджим подшипников до предельных значений, в,1ияющих отрицате, 1ЬП( на работоспособность подп1ипников.

Наличие в устройстве по фиг. 1 отдельного упорного подщипника, способного восп- рини.мать значительно болыиие осевые нагрузки, по сравнению с радиально-упорным подп ипником в устройстве по фиг. 2 и отсутствие постоянного поджима подшипников давлением рабочей среды на nopinenh. делает его предпочтительным для тяже.пых, менее точных работ, при которых возникают значительные внешние осевые нагрузки, например при сверлении.

В обоих исполнениях возможность дис1а11- ционного изменения давления рабочей среды, подаваемой под поршень, позволяет лировать в широких пределах величины осевых усилий, при которых происходит срабатывание устройства. Это в сочетании с простотой контроля настройки осевого усилия (например, с помощью монометра) и нро- стотой конструкции самого устройства (на,пи- чие невращающихся цилиндра, порщня и датчика осевого перемещения) по сравнению

7

с iKMiocTiibiM уст|К)йст1К)м обеспечивает безу- с. юниун) 11алежн()ст1 рабогЕЛ веего устр(Я1ст- ип в пе.юм, гараи I прованпо обеспечивая .1о.ранеи11е ciep/к иеною инструмента от ,ч 11 111), 1()| ,и, исключи и () 1 (i,u.i по браку опра- ба 1 Ы1ии П)1 и i.uMiui и f-..a .ta.ioMaiiiioi o в и их ИИ1 I р Мен I а. При :1|( отпадает исобхо- jiMMDcr) но нсено досгаточпо сложных и ма. 1(1Иалежи1,1х х стройствах, 1иирок(; nfMiMeiiHeMijix в соВ Н меппом с)бо)улова- пип. регпсгри|1 к)|цих IJKIKT по.юмкп режу- шсго ипс гр Меи га.

Все biro ЯВ.1ИСГСЯ прелшх Ы. 1кой ji.iH И|)ак1 ического применения этих уст- poiiciH и совремеииых миого1ппп11лел1Л1Ых С1 аиках, pa6o iaK)iiuix сте)жневым иистру- мепгом, и в автоматических линиях из них. И |)е (КО повысится належиос1ь иборх лова1П1Я, особенно при мно1Ч)П1пиплел1)- iioii обработке на ав 1Ч)матнческнх лпниях, пГ1В1 1снтся ко :)с||(}1пциеп.; исноль.илишия обо- рудовспшя, а ,(начи1. н его ЦН изволиге.И)- иосгь. исключаются HOTCJIH инструмента по причине его полимки, потерн времени на обе. |уживапие обор ловапия, г. е. 111)Н:лси 1 ся iipiJH (ВОЛИ И льнси ть трула обс, 1у- /кппиюпн о HC jicoHa.ia.

5 спчега1П1п с с гро 1ства.мп для автома- ы стер/К1кч«)Го инструмента lix I оливках, автома i ичее- гм /к 1:ма меи i а, |ь- pt.. vi(4.:i;o ijo jcex пшинле- :л;|)1 X I).юнок и а : гома 8

5

0

5

0

плексно решить вопрос полной автоматизации смены стержневого инструмента на автоматических линиях без необходимости постоянного наблюдения за работой линий со сто- ро1И,1 обслуживаюиимч) персонала, т. е. практически осуи1естЕИ ТЬ работу автоматических линий по «безлюдной технологии.

I op.Mij.m и лопрсIсния

.. Уст|)ойсгво по п. 1. отличиклаееся тем. что. с ue.ibKj раеширения функпиоиа.ть- Н1)1х |;озм(.жностей, ведомое зуби.ат ое колесо де.тя в1)П1о,тнено коническпм.

| Паровой котел с винтовым парообразователем | 1921 |

|

SU304A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-10-23—Публикация

1986-10-04—Подача