ся

00

со

СП

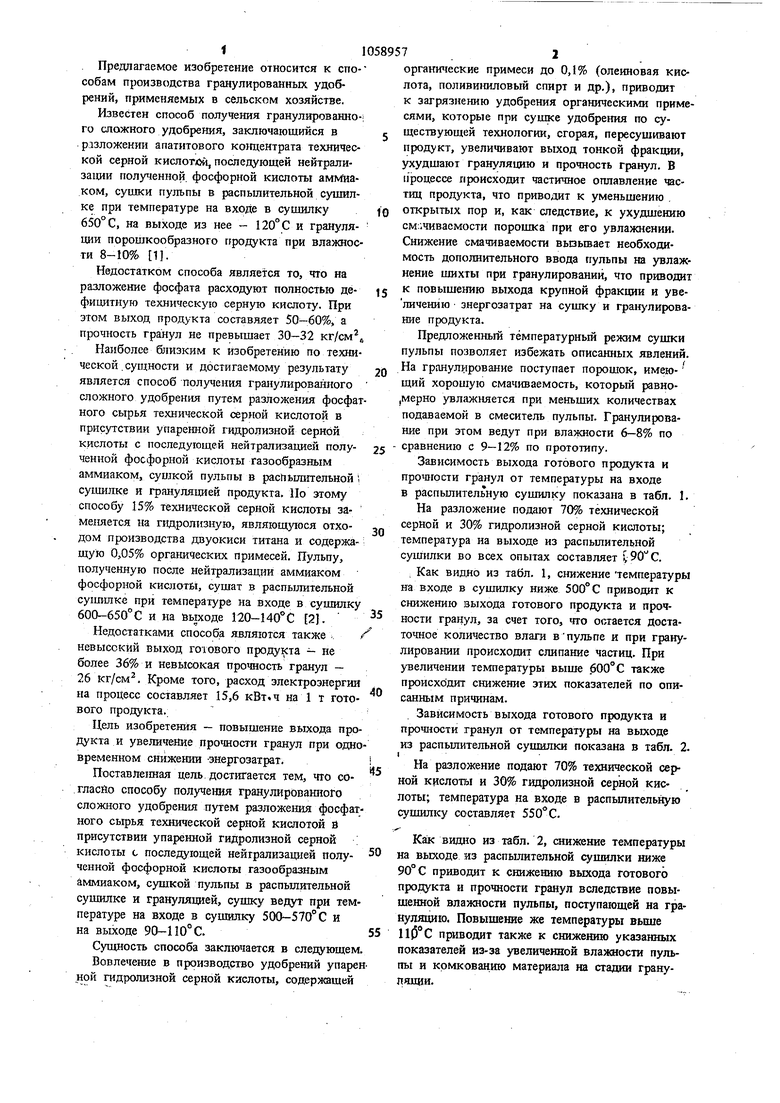

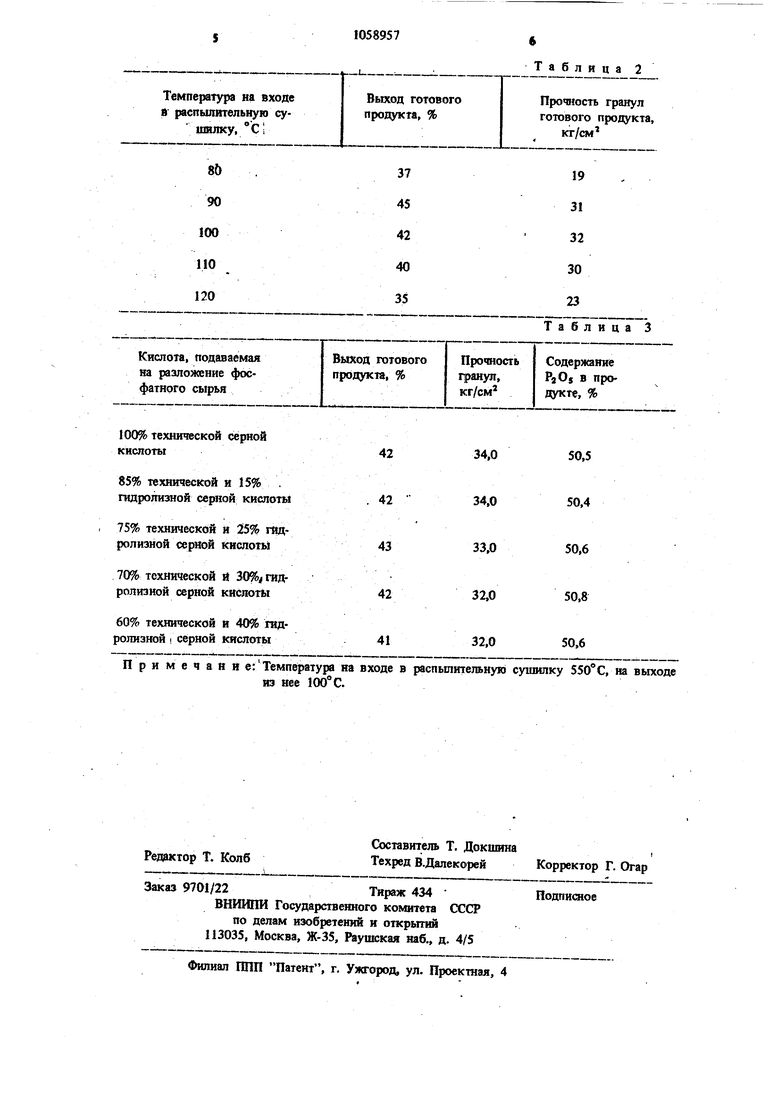

s| Предлагаемое изобретение относится к способам производства гранулированных удобрений, применяемых в сельском хозяйстве. Известен способ получения гранулированно-i го сложного удобрения, заключаюшийся в разложении апатитового кошкентрата технической серной КИСЛОТОЙ, последующей нейтрализации rionyieHHofi. фосфорной кислоты аммиаком, сушки пульпы в распьшительной сушилке при температуре на входе в сушилку 650° С, на выходе из нее - 120° С и грануляции порошкообразного гфодукта при влажности 8-10% 1. Недостатком способа является то, «гго на разложение фосфата расходуют полностью дефицитную техническую серную кислоту. При этом выход продукта составляет 50-60%, а прочность гранул не превышает 30-32 кг/см « Наиболее близким к изобретению по технической. сущности и достигаемому результату является способ получения грануЛировшдаого сложного удобрения путем разложения фосфат ного сырья технической серной кислотой в присутствии упаренной гидролизной серной кислоты с последующей нейтрализацией полученной фосфорной кислоты газообразным аммиаком, сушкой пульпы в расПьимтельной i сушилке и грануляцией продукта. Но этому способу 15% технической серной кислоты заменяется на гидролизную, являюшуюся отходом производства двуокиси титана и содержащую 0,05% органических примесей. Пульпу, полученную после нейтрализации аммиаком фосфорной кислоты, сушат в распылительной сунпшке при температуре на входе в сушилку 600-650С и на вькоде 120-140°С 2J. Недостатками способа являются также невысокий выход готового продукта - не более 36% и невысокая прочность гранул - 26 кг/см. Кроме того, расход злектроэнергии на процесс составляет 15,6 кВт. ч на 1 т готового продукта. Цель изобретения - повышение выхода про дукта и увеличение прошости гранул при одн временном снижении -энергозатрат. Поставлехшая цель, достигается тем, что согласно способу получения гранулированного сложного удобрения путем разложения фосфат ного сьфья технической серной кислотой и присутствии упаренной гидролизной серной кислоты с последующей нейтрализацией полученной фосфорной кислоты газообразным аммиаком, сушкой пульпы в распылительной сушилке и грануляцией, сушку ведут при тем пературе на входе в сушилку 500-570° С и на выходе 90-110° С. Сущность способа заключается в следующем Вовлечение в производство удобрений упаре ной гидролизной серной кислоты, содержащей орга1шческ:ие примеси до 0,1% (олеиновая кислота, поливиниловый спирт и др.), приводит к загрязнению удобрения органически ш примесями, которые при сушке удобрения по существующей технологии, сгорая, пересушивают продукт, увеличивают выход тонкой фракции, ухудшают грануляцию и прочность гранул. В процессе происходит частичное оплавление частиц продукта, что приводит к уменьшению , открытых пор и, как следствие, к ухудшению см:;чиваемости порошка при его увлажнении. Снижение смачиваемости вьаьтает необходимость дополнительного ввода пульпы на увлажнение щихты при гранулировании, что приводит к повышеьгаю выхода крупной фракции и увеличению энергозатрат на сушку и гран лирование продукта. Предложенный температурный режим сушки пульпь позволяет избежать описанных явлений. На гранулирование поступает порошок, имеющий хорошую смачиваемость, который равно|Мерно увл 1жняется при меньших количествах подаваемой в смеситель пульпы. Гранулирование при зтом ведут при влажности 6-8% по сравнению с 9-12% по прототипу. Зависимость выхода готового продукта и прошюсти гранул от температуры на входе в распылительную сушилку показана в табл. 1. На разложение подают 70% технической серной и 30% гидролизной серной кислоты; температура на выходе из распьшительной суШилки во всех опытах составляет . Как видно из табл. 1, снижение температуры на входе в сушилку ниже 500° С приводит к снижению выхода готового продукта и прочности гранул, за счет того, что остается достаточное количество влаги впульпе и при гранулировании происходит слипание частиц. При увеличении температуры выше .600°С также происходит снижение зтих показателей по описанным причинам. Зависимость выхода готового продукта и пpoчIiocти гранул от температуры на выходе из распылительной сушилки показана в табл. 2. I На разложение подают 70% технической серной КИСЛОТ1Ы и 30% гидролизной серной кислоты; температура на входе в распьшительную сушилку составляет 550 С. Как видно из табл. 2, снижение температуры на выходе из распылительной сушилки ниже 90° С приводит к снижению выхода готового продукта и прочности гранул вследствие повышенной влажности пульпы, поступающей на грануляцию. Повышение же температуры выше 110 С приводит также к снижению указанных показателей из-за увеличенной влажности пульпы и комкованию материала на стадии грануВ табл. 3,показана возможность замены технической серной кислоты на гидролизную упаренную серную кислоту. Температура на входе в распылительную сушилку - 5 50 С, на-выходе из нее - 100° С. Как видно из табл. 3, предложенный способ позволяет применять гидролизную серную кисЛоту в количестве до 40% от общего количест/ва серной кислоты, необходимой для разложе ния фосфатного сырья. Пример. 32,1 т/ч апатитового концен трата разлагают 20,9 т/ч технической серной кислоты и 10,4 т/ч упаренной гидролизной серной кислоты (в расчете на моногидрат). Полученную фосфорную кислоту нейтрализуют аммиаком до рН 4,7. Пульпу подают в распьшительную сушилку. Температура на входе в сушилку 500° С, на выходе 90° С. Из сушилки порошкообразный продукт подают в гранулятор, куда одновременно вводят 7,8 т/ч нсходнш пульпы, н. гранулирование ведут при влажности 1% и eSC. В результате .получают аммофос, содержащий 50,8% PjOs и 12,5% N. Содержание органики 0,004% Выход товарной фракции готового продукта 42%, прочность гранул . Расход энергии на процесс 12,3 . Прим е р 2. 32,1/т/ч апатитового концентрата разлагают 20,9 т/ч технической серной кислоты и 10,4 т/ч упаренной гидролизной серной кислоты (в расчете на моногидрат). Полученную фосфорн ю кислоту нейтрализуют амАшаком до рН Пульпу подают в распылительную су кошку. Температура на входе в сушилку 550° С, На выходе 100° С. Из сушигаей порошкообразный продукт подают в гранулятор куда одновременно вводят 7,8 т/ч исходной

Температура на входе в распь1литейьную сушилку, °С

450 500 550 570 600 650

Прочность гранул готового продукта, кг/см

26 31 34 32 29 23 пульпы, и гранулирование ведут при влажности 7,2% и 68°С. В результате получают аммофос, содержащий 50,8% FjOs и 12,5% N. Содержа11ие органики 0,004%. Выход товарной фрак1ши готового продукта 44%, прочность гранул 34 кг/см, расход электроэнергии 12,4кВтЧ/т. Пример 3. 32,1 т/ч апатитового концентрата разлагают 2U,9 т/ч технической серной кислоты и 10,4 т/ч упаренной гидролизной серной кислоты (в расчете на моногидрат). Полученную фосфорную кислоту нейтрализуют аммиаком до рН,4,7. Пульпу подают в распышггельную сушилку. Температура на входе в супгилку 570°С, на выходе 110°С. Из сушилки порошкообразный продукт подают в грапулктор, куда одновременно вводят 7,8 т/ч исходной пульпы, и гранулирование ведут при влажности 8% и 65°С. В результате получают аммофос, содержащий 50,8% Pj Os и 12,5% N. Содержание органики 0,0015%. Выход товарной фракции Готового продукта 44%, прочность гранул 32 кг/см, расход электроэнергии 12,8 кВт. ч/т. Использование предложенного способа позволяет увеличить выход готового продукта с 36% по прототипу до 42-45% и прочность гранул е 26 кг/см по прототипу до 31-34 кг/см. Кроме Tofo, при проведении предлагаемого способа энергозатраты на процесс уменьшатся с f5,6 кВтгч/т до 12,3-12,8 кВт ч/т. Снижение энергозатрат достигается как за счет сю1жения температуры сушки пульпы, так и за счет снижения влажности гранулируемой шихты. Предложенный способ позволяет ворлечь в производство до 40% упаренной гидролизной серной кислоты, являющейся отходсш производства и соответственно, сократить расход дефицитной технической серной кислоты. Таблица

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-ФОСФОРНЫХ УДОБРЕНИЙ ПУТЕМ ПЕРЕРАБОТКИ РАСТВОРОВ, ПОЛУЧЕННЫХ ПРИ КИСЛОТНОЙ ЭКСТРАКЦИИ ФОСФОРСОДЕРЖАЩЕГО СЫРЬЯ | 1994 |

|

RU2078064C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО УДОБРЕНИЯ | 2009 |

|

RU2411225C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОАММОНИЙФОСФАТА | 2004 |

|

RU2259941C1 |

| СПОСОБ ПОЛУЧЕНИЯ АММОФОСА | 2009 |

|

RU2420453C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФАТОВ АММОНИЯ | 2003 |

|

RU2230026C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО УДОБРЕНИЯ | 2013 |

|

RU2527794C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2009 |

|

RU2404947C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2009 |

|

RU2412140C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОЙ НИТРОАММОФОСКИ | 2001 |

|

RU2182142C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО УДОБРЕНИЯ | 2013 |

|

RU2541641C1 |

Примечани е:Температура на входе в из нее lOOC. распылительную сушилку 550° С, на выходе

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Химия производству | |||

| Вып | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Промышленность минеральньос удобрений и серной кислоты | |||

| Реф | |||

| сб., вьт | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| М., 1981 (нрототип). | |||

Авторы

Даты

1983-12-07—Публикация

1981-08-27—Подача