ел эо

X) :)о

:л Изобретение относится к дорожном строительству и может быть использо вано при строительстве и ремонте дорожных и аэродромных покрытий. Известна асфальтобетонная смесь, включающаянефтяной битум, крупный минеральный заполнитель и минеральн порошок l| . Наиболее близкой по технической сущности и достигаемому результату является а9Фальтобетонная смесь 2 включающая нефтяной битум, минераль ный порошок из менилитовых сланцев и крупный минеральный заполнитель при следующем соотношении компонентов , мае.%: Нефтяной битум 6/9 Минеральный порошок из менилитовых сланцев .11,6 Крупный минеральный заполнитель 81,5 Недостатком указанных смесей явл ется невысокая прочность асфальтобе тона при , недостаточная в случаях устройства асфальтобетонных покрытий в условиях жаркого климата и тяжелых условий движения автотран спорта , Целью изобретения является повышение прочности асфальтобетона при . Поставленная цель достигается тем, что асфальтобетонная смесь, включающая нефтяной,битум, минераль ный порошок и крупный минеральный заполнитель, содержит в качестве минерального порошка полу1:окс проце са термического растворения сланца при следующем соотношении компонент мас.%: Нефтяной битум 5,6-8,5 Полукокс процесса термического растворения сланца 4,7-16,5

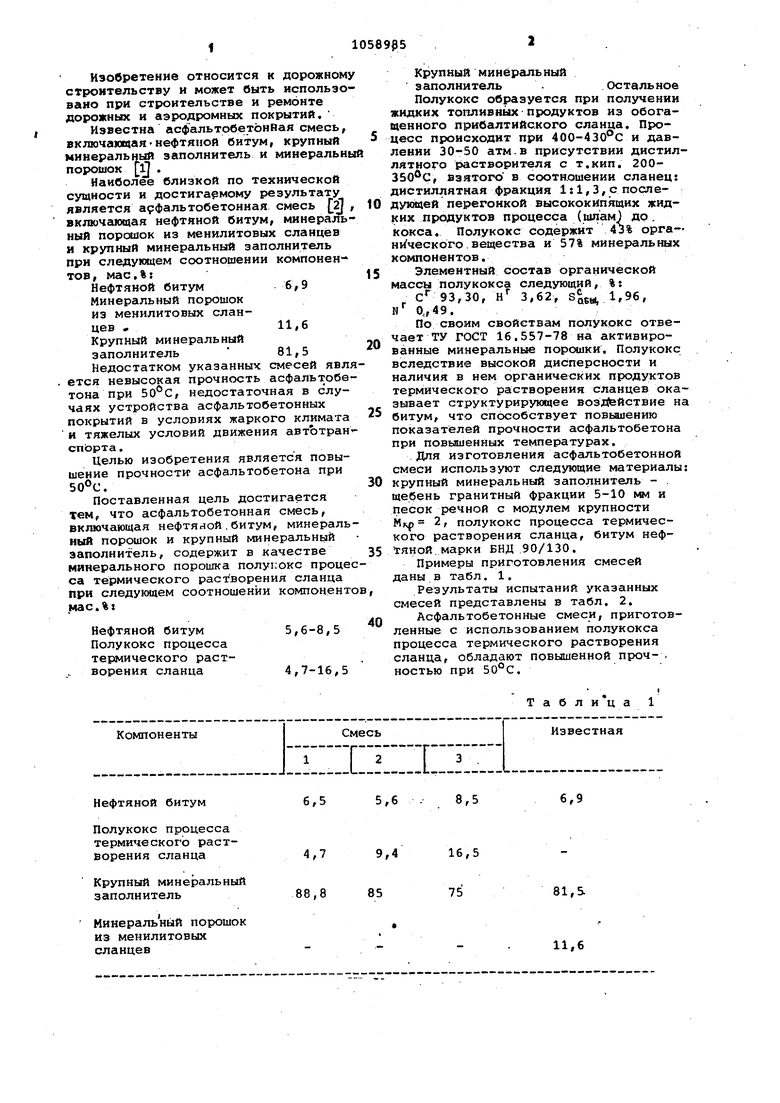

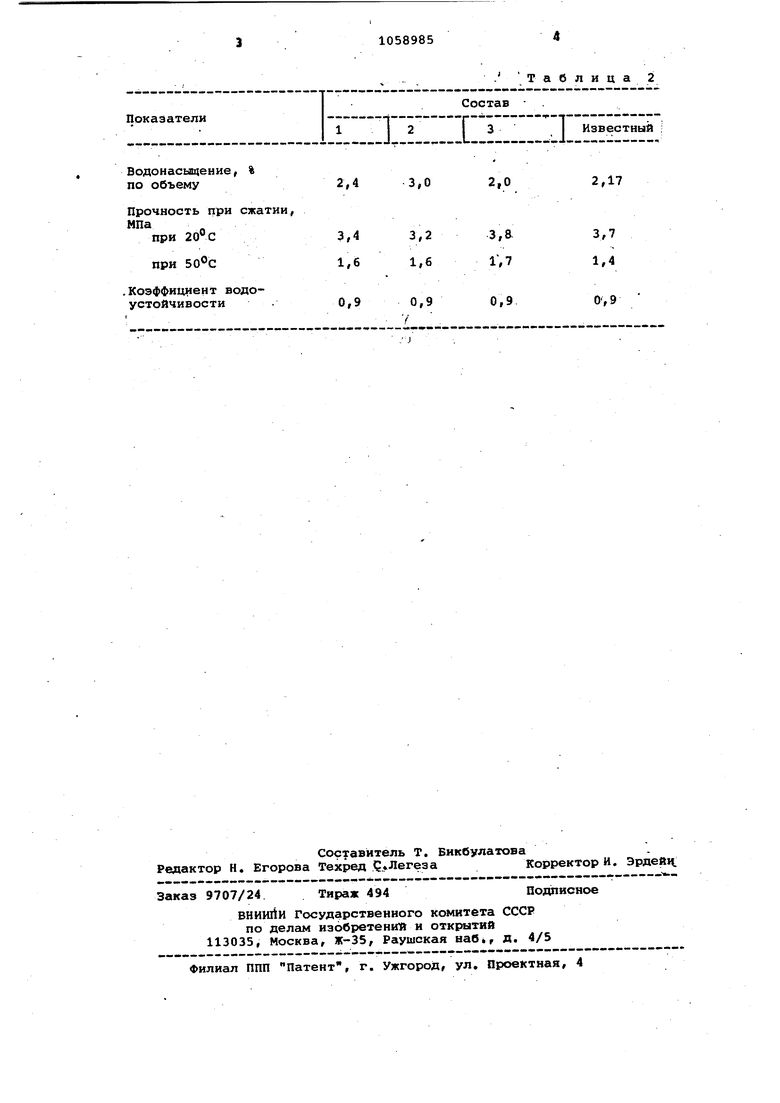

Таблица 1 Крупный минеральный заполнитель . Остальное Полукокс образуется при получении жидких то1гпивных продуктов из обогащенного прибалтийского сланца. Процесс происходит при 400-430- С и давлении 30-50 атм-в присутствии дистиллятного растворителя с т,кип. 200350 С, взятого в соотношении сланец: дистиллятмая фракция 1:1,3,с последующей перегонкой высококипящих жидких продуктов процесса (шлам) до. кокса. Полукокс содержит 43% орга- н1/ческого. вещества и 57% минеральных компонентов. Элементный состав органической массы полукокса следующий, %: . с 93,30, н 3,62, sisrt, 1г96, N О,, 49. По своим свойствам полукокс отвечает ТУ ГОСТ 16.557-78 на активированные минеральные порошки. Полукокс вследствие высокой дисперсности и наличия в нем органических продуктов термического растворения сланцев оказывает структурирующее возд:(ёйствие на битум, что способствует повьаяению показателей прочности асфальтобетона при повышенных температурах. -Для изготовления асфсшьтобетонной смеси используют следующие материалы: крупный минеральный заполнитель - . щебень гранитный фракции 5-10 vw и песок речной с модулем крупности Vlff- 2, полукокс процесса термического растворения сланца, битум нефтяной, марки БНД 90/130. Примеры приготовления смесей даны в табл. 1. Результаты испытаний указанных смесей представлены в табл. 2. Асфальтобетонные смеси, приготовленные с использованием полукокса процесса термического растворения сланца, обладают повышенной проч- . ностью при 50°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ХОЛОДНОЙ ОРГАНОМИНЕРАЛЬНОЙ СМЕСИ ДЛЯ ДОРОЖНЫХ ПОКРЫТИЙ | 2008 |

|

RU2351703C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2002 |

|

RU2235162C2 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО ПОРОШКА ДЛЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2012 |

|

RU2506238C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2020 |

|

RU2744243C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2012 |

|

RU2487095C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2015 |

|

RU2591938C1 |

| Асфальтобетонная смесь | 2021 |

|

RU2778885C1 |

| Способ получения горячей асфальтобетонной смеси | 2018 |

|

RU2693170C1 |

| АКТИВИРОВАННЫЙ МИНЕРАЛЬНЫЙ ПОРОШОК ДЛЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 1997 |

|

RU2120922C1 |

| Способ приготовления асфальтобетонной смеси | 2023 |

|

RU2817010C1 |

Нефтяной битум Полукокс процесса термического растворения сланца Крупный минеральный 88,8 85 заполнитель Минеральный порошок из менилитовых сланцев 5,

Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для подачи в мешалку смешиваемых сыпучих материалов | 1928 |

|

SU9128A1 |

| Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Рощинский Н.И., Сидорович Я.И | |||

| Минеральный порошок из менилитовых сланцев | |||

| - Автомобильные дороги, 1980, V 6, с | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

Авторы

Даты

1983-12-07—Публикация

1982-08-09—Подача