Изобретение относится к системам служащим ДЛЯ регенерации химических ванн, и може:т быть использовано в текстильно й, химической и др. отраслях промъЕиленности. ,

Известна установка для непрерывного удаления и возврата для повторного использования летучих жидких органических растворителей, содержащая сушильную камеру, адсорбер, конденсатор, водоотделитель l ,

Недостатками этой системы яв ляются отсутствие регенерации жидкого органического растворителя (рр наличие сточных вод и содержание ОР в воздухе после регенерации, значительно превышающем ПДВ.

Известна также установка для регенерации ОР, состоя-тая из пропиточной камеры, дистилляторов, запарной камеры, конденсатора и водоотделителя 2 . .

Введение дистилляторов позволяет осуществить регенерацию жидкого ОРд но при этом сохраняются другие недостатки, присущие первой установке.

Наиболее близкой к предлагаемой является установка, включающая химическую ванну для обработки текстильного материала, конденсаторы, водоотделители, адсорберы, емкость для загрязнений, дистилляторы и емкость для чистого ОР. Из химической ванны смесь воздуха и газообразного ОР поступает на адсорбцию, после чего воздух выбрасывается в атмосферу. Чтобы удалить растворитель из адсорбента, в слой последнего вводят водяной пар. После восстановления адсорбента сконденсировавшийся пар и растворенный в нем ОР поступают в водоотделитель, откуда ОР поступает в емкость для чистого ОР. Отходящие из химической ванны пары воды, содержащие растворитель, направляются в конденсатор, откуда поступают на разделение в во доотделитель, после чего вода в виде стоков уходит из установки, а ОР направляют в емкость для чистого ОР Отработанный загрязненный растворитель из химической ванны направляется в дистилляторы на разгонку, после чего конденсируется и поступает в емкость для чистого ОР. Загрязнения по мере нанапления подаются в емкость для загрязнений з| .

Указанная установка имеет (ряд недостатков: воздух удаляемый из системы после регенерации содержит ОР, в концентрации значительно превышающей нормы ПДЗ, система имеет сточные воды, содержащие ОР, очистка которых не производится, непрерывность очистки ОР достигается сочетанием аппаратов периодического действия.

Цель изобретения - интенсификация процесса и исключение сточных вод.

Поставленная цель достигается тем, что известная установка снабжена вымораживателем, циклоном, абсорбером, ректификационной колонной, теплообменниками, пароперегревателем дутьевым устройством, фильтром, сушилкой, и гранулятором, при этом газовые выходы адсорбционной и десорбционной зон химической ванны соединены с входом конденсатора, выход которого соединен с входом водоотделителя, выход которого через последовательно соединенные теплообменники и адсорберы подключен к пароперегревателю, выход которого соединен с входом десорбцион-, ной зоны химической ванны, а второй выход конденсатора соединен с входом выморсшивателя, выход которого соединен последовательно с циклоном и входом абсорбера, соединенного по газу своим выходом с дутьевым устройством, соединенным выходом с атмосферой, причем абсорбер по жидкости соединен последовательно с теплообменниками и входом ректификационной колонны, выход из куба которой через последовательно установленные теплообменники соединен с входами адсорберов/соединенных своими выходами с входом пароперегревателя, а выход жидкости адсорбционной зоны химической ванны соединен с входом фильтра, выход которого через теплообменники соединен с дистиллятором, соединенным по жидкости своим выходом с сушилкой, газовый выход которой соединен с входом конденсатора, а сушилка выходом сухого продукта соединена с входом гранулятора, соединенного по газу с атмосферой.

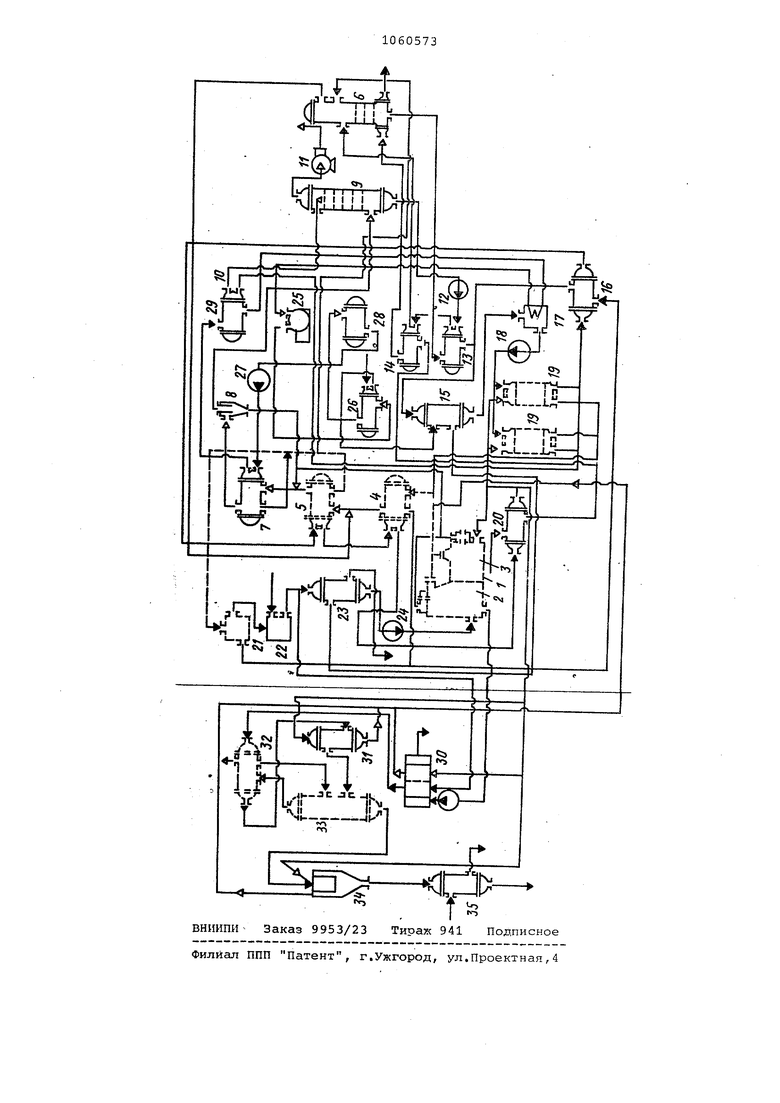

На чертеже схематично изображена технологическая схема-.

Установка содержит химическую ванну 1, разделенную на две зоны: зону адсорбции растворителя обрабатываемым материалом.2 и зону десорбции ОР из обрабатываемого материала 3 конденсатор 4 водяного пара, вход которого соединен с газовыми выходами зоны адсорбции 2 и зоны десорбции 3 химической ванны Ij, конденсатор 5 азеотропа, вход которого соединен с газовым выходом конденсатора 4 и с газовым выходом легколетучего компонента ректификационной колонны 6; вымораживатель 7, вход которого соединен с газовым,выходом конденсатора азеотропа 5, сдувками форкамер химической ванны 1 и выходом твердой фазы циклона 8, вход которого соединен с газовым выходом вымораживателя 7; абсорбёр 9, газовый вход которЬго соединен с газовым выходом циклона 8, а жидкостной

вход соединен с выходом теплообменника 10; дутьевое устройство 11, вход которого соединен с газовым выходом абсорбера 9 а выход соединен с атмосферой; насос 12, вход которого соединен с жидкостным выходом абсорбера 9; теплообменник 13, вход которого соединен с нагнетающей линией насоса 12; теплообменник 14, вход которого соединен с выходом теплообменника 13; при этом вход колонны б по питанию соединен с выходом теплообменника 14, вход по греющему пару соединен с паровым выходом теплообменника 14, вход по флегме соединен с жидкостным выходом конденсатора 5 азеотропа; теплообменник 15, вход которого соединен с выхода1 1И теплообменника 13 и теплообменника 16; холодильник 17, вход которого соединен с выходом теплообменника 16; насос 18, вход которого соединен с выходом холодильника 17; адсорбе{жл 19, жидкостные входы которых соединены с выходом насоса 18, паровые входы адсорберов 19 соединены с выходом вторичного пара пароперегревателя 20;теплообменник 16, одним входом соединенный с адсорберами 19, а вторым - с выходомводоотделителя 21 и конденсатора 4 водяного napaj пароперегреватель 20 входом соединенный с выходом охлаждающего пространства конденсатора 4 водяного пара, подвод первичного греющего пара осуществляется из промышленной паровой сети предприятия; водоотделитель 21 входом соединенный с жидкостным выходом конденсатора 5 азеотропа и с жидкостным выходом вымораживателя 7,накопитель 22, вход которого coejpJHeH с выходом растворителя водоотделителя 21; теплообменник 23, один из входов которого соединен с выходом накопителя 22, второй - с выходом охлаждающего пространства теплообменника 15; насос 24, вход которого соединен с выходом теплообменника 23, а нагнетающая магистраль - с зоной 2 адсорбции растворителя химической ванны 1; аммиачный компрессор 25, вход которого соединен с выходом аммиака в холодильнике 17; теплообменник 26, вход которого соединен с выходом компрессора 25 и который охлаждается промышленной холодной водой, поступающей извне; насос 27, соединенный с выходом рессивера 28 аммиака, а нагнетательная магистраль соединена с охлаждающим пространством выморс1живателя 7; теплообменник 29, вход охлаждающего пространства которого соединен с выходом охлаждающего пространства вымораживателя 7, второй вход соединен с рабочими выходами адсорбаров 19; вакуум-фильтр 30, один из жидкостных входов которого связан с жидкостным выходом зоны 2 .адсорбТТ.ИИ ОР химической ванны 1, а второй - с выходом накопителя 22,га-; зовый вход вакуум-фильтра 30 соединен с выходом вторичного пара пароперегревателя 20; теплообменник

31,один из выходов которого соедин с выходом вторичного пара пароперегревателя 20f а второй с одним из выходом дефлегматора 3.2, газовый вход которого соединен с дистит лятором 33, а жидкостной вход охлаждающего пространства - с жидкостным выходом вакуум-фильтра 30; флегмовый вход дистиллятора 33 соединен

с жидкостным выходом дефлегматора

32,а питающий вход - с выходом теплообменника 31.; сушилку 34, оди из входов которой соединен с выходом вторичного пара пароперегревателя 20, а второй - с выходом дистиллятора 33; гранулятор 35, вход которого соединен с выходом сушилки 34, а выход - с атмосферой.

Установка работает следующим образом.

В процессе работы химической ванны 1 в зонах адсорбции 2 и десорбции 3 образуется многокомпонентная паровоздушная смесь: пары растворителя, пары воды и воздух. Паровоздушная смесь из химической ванны 1 поступает в конденсатор 4 водяного пара, где конденсируется такое количество водяного пара, что паровоздушная смесь, поступающая затем в конденсатор 5 азеотропа содержит в себе пары растворителя .и воды в соотношении, равном соотношению растворителя и воды в возможном жидком азеотропе. Вода из конденсатора 4 водяного пара поступает втеплообменник 16 и далее в теплообменник 15, холодильник 17, насос 18 и адсорберы 19, где очищается от остаточного содержания растворителя. Жидкий азеотроп из конденсатора 5 азеотропа поступает в водоотделитель 21, откуда растворитель поступает в накопитель 22, а вода, смешиваясь со сконденсировавшейся водой из конденсатора 4 водяного пара, поступает в теплообменник 16 и далее в теплообменник 15, холодильник 17, насос 18 и адсорберы 19, где очищается от остаточного содержания растворителя. Из накопителя 22 растворитель поступает в теплообменник 23, где подогревается, и, частично, на промывку в вакуум-фильтр 30. Из теплообменника 23 растворитель насосом 24 подается в зону 2 адсорбции химической ванны 1, замыкая цикл по растворителю. Воздух с остаточньтм содержанием паров растворителя и воды поступает в вымораживатель 7,- откуда возможная жидкая фаза выводится и направляется в водоотделитель 21, а воздух С возможными мелкодисперсными кристаллами растворителя поступает в циклон 8. В циклоне 8 происходит грубое отделение твердой фазы, а дальнейшая очистка воздуха от паров и твердых частичек перхлорэтилена производится в абсорбере, Твер,дая фракция после циклона 8 поступает в вымораживатель и при оттайвании последнего в водоотделитель 21. Воздух, очищенный от ПДВ, по рас растворителто дутьевым устройством 11 выбрасывается в атмосферу. На орошение в абсорбер 9 подается вода из теплообменника 29, очищенная адсорберами 19, Использованная вода из абсорбера 9 насосом 12 через рекуперативные теплообменники 13 и 14 по дается на .разделение в ректификацион ную колонну б, В ректификационной колонне б из ислользованной воды из абсорбера 9 отгоняются пары азеотропа, которые поступают на конденсациго Б конденсатор 5 азеотропа. Жидкий азеотроп из конденсатора 5 подается в виде флегмы в ректификационну колонну б. Обогрев куба производится промышленн-ым паром. Вода из ректиёикациокной колонны б охлаждается в теплообменниках 13 и 15, холодильнике 17 и насосом 18 подается на окончательную очистку в адсорберы 19, смешиваясь Iс водой, поступающей из ко1 денсатора 4 излишнего водяного пара и водоотделителя 21, Вода,очищенная - aдcopбepaIvш 19 , делится на две части: меньшая идет на орошение р абсорбер 9 (через таплообме ник 29, а большая поступает в пароперегреватёль 20, где из нее получают вторичный греющий пар. используя для этого первичный промышленный пар. Вторичный греющий пар поступает в зону 3 десорбции химической ванны 1, замыкая таким образом цикл по воде. Загрязненный жидкий рас }зоритель из зоны 2 десорбции химической ванны 1 поступает в вакуум-фильтр 30, где удаляются механические примеси. Затем, нагреваясь в дефлегматоре 32и теплообменнике 31, растворитель поступает в дистиллятор 33. Отогнакнь й растворитель поступает в дефлегматор 32. Сгущенные жировые фракции поступают в сушилку 34 и затем в гранулятор 35, где -ныводятся ип устройства. Паровоздушные смеси, образовавшиеся после пропарки в сушилке, вакуум-фильтре, а также отогнанный растворитель в дистиллягоре 33подаются на смешивание с исходной паровоздушной смесью. Само в:е пропаривакие в сушилке и вакуум-фильтре проводится вторичным греющим: паром из пароперегревателя 20. Холод в вымораживателе 7, холодильнике 17 и теплообменнике 29 создается аммиаком, которь й циркулирует в замкнутой системе, включающий перечисленные потребители (5, 17, 29), а также аммиачный компрессор 25, теплообменник 26 и аммиачный ресивер 2f Предлагаемая установка позволяет достичь степени регенерации 99,9%, ликвидировать сточные воды из системы, упростить задачу автоматизации процессов регенерации,,, достичь кон.центрации органического растворителя в газовых выбросах из системгл, не превышающей предельно допустимую, обеспечивает замкнутость технологических потоков по воде и органическому растворителю, рекуперацию тепла и холода в системе,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КАТАЛИТИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ПРОМЫШЛЕННЫХ СТОЧНЫХ ВОД, СОДЕРЖАЩИХ ОРГАНИЧЕСКИЕ ПРИМЕСИ | 1962 |

|

SU169033A1 |

| Система и способ очистки пентоксида ванадия | 2016 |

|

RU2662515C1 |

| Система и способ получения порошка высокочистого пентоксида ванадия | 2016 |

|

RU2663777C1 |

| Система и способ получения порошка высокочистого тетраоксида ванадия | 2016 |

|

RU2663776C1 |

| Система и способ для производства порошка высокочистого пентоксида ванадия | 2016 |

|

RU2670866C9 |

| Система и способ очистки и получения порошка высокочистого пентоксида ванадия | 2016 |

|

RU2665520C1 |

| СПОСОБ И УСТАНОВКА ЗАМЕДЛЕННОГО КОКСОВАНИЯ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2541016C2 |

| ПАРОГАЗОВАЯ ТУРБОУСТАНОВКА | 2007 |

|

RU2359135C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИФТОРИДА АЗОТА | 2006 |

|

RU2317251C1 |

| Комплексная теплогенерирующая установка | 2021 |

|

RU2774548C1 |

УСТАНОВКА ДЛЯ РЕГЕНЕРАЦИИ . ОРГАНИЧЕСКОГО РАСТВОРИТЕЛЯ, включающая химическую ванну, разделенную на зоны адсорбции и десорбции органического растворителя, и соединенные с ней и последовательно друг с другом конденсатор, водоотделитель, адсорберы и дистилл %тор, отличающаяся тем, что, с . целью интенсификации процесса и исключения сточных вод, она снабжена вымораживателем, циклоном, абсорбером, ректификационной колонной, теплообменниками, пароперегревателем, дутьевым устройством, фильтром, .сушилкой и гран лятором, при этом газовые -выхолсл i адсорбционной и десорбционной зон химической ванны соединены с входом конденсатора, выход которого соединен с входом водоотделителя, выход которого через последовательно соединенные теплообменники и адсорберы подключен к пароперегревателю, выход которого соединен с входом десорбционнойзоны химической ванны, а второй выход конденсатора соединен с входом вымораживателя, выход которого соединен последовательно с циклоном и входом абсорбера,соединенного по. газу своим выходом с дутьевым устройством, соединенным выходом с атмосферой, причем абсорбер по жидс SS кости соединен последовательно с теплообменникам и входом ректификационной колонны, выход из куба которой через последовательно установленные теплообменники соединен с входами адсорберов, соединенных своими выходами с входом пароперегревателя, а выход жидкости адсорбционной зоны химической ванны соединен с входом фильтра, выход которого через теплообменники соединен OS с дистиллятором, соединенным по жидкости своим выходом с сушилкой, газовый выход которой соединен с СП входом конденсатора, а су11илка выходом сухого продукта соединена с 00 входом гранулятора, соединенного по газу с атмосферой.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Журнал Z | |||

| g-es | |||

| Textiling, 1967, Т..69, 9, с | |||

| ПРИСПОСОБЛЕНИЕ ДЛЯ УПОРА ГОЛОВЫ ПРИ ВОСПРОИЗВЕДЕНИИ ВОКАЛЬНЫХ УПРАЖНЕНИЙ | 1921 |

|

SU714A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения камфоры | 1921 |

|

SU119A1 |

| Способ получения продукта конденсации бетанафтола с формальдегидом | 1923 |

|

SU131A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1983-12-15—Публикация

1982-01-06—Подача