Изобретение относится к процессам получения трифторида азота. Трифторид азота в нормальных условиях - бесцветный газ, используется как источник фтора для синтеза фторолефинов, как окислитель высокоэнергетических топлив в ракетной технике, в электронной промышленности используется в качестве сухого травильного вещества для полупроводников, кремниевых пластин, больших интегральных схем.

Известен плазмохимический способ получения трифторида азота, включающий реагирование фтора с азотом, превращенным в плазменное состояние в электрической дуге, взятых в соотношении 1:1-2:1, при температуре не менее 1000°С, а именно 5000-12000°С, в течение 0,01-10,0 с, и последующее охлаждение продуктов реакции до температуры ниже 25°С не более чем за 0,05 с (патент США №3304248, НКИ 204-178, опубл. 14.02.1967). Согласно способу газообразный азот, превращенный в плазменное состояние, пропускали через полый анод в медный трубчатый реактор, фтор вводили в тот же реактор вблизи анода. В реакторе происходило смешение фтора и плазмы азота и их взаимодействие. Результирующий газовый поток, имеющий температуру 3500°С, направляли из реактора в охлаждаемую ловушку и конденсировали продукты реакции. Выход трифторида азота составил всего 0,6-1,7%. В условиях способа возможно образование другого соединения азота и фтора - тетрафторида диазота.

Известен способ получения трифторида азота (патент США №4091081, МПК С01В 021/52, опубл. 23.05.1978) фторированием бифторида аммония фтором - прототип.

Согласно способу осуществляют фторирование жидкого бифторида аммония фтором при температуре предпочтительно от 127 до 160°С в течение времени, достаточного для того, чтобы фтор прореагировал с аммиаком, который генерируется непосредственно в ванне расплава бифторида аммония, с образованием трифторида азота.

Аммиак инжектируют в ванну бифторида аммония непрерывно через барботер. Аммиак не только обеспечивает восполнение реагента, но и связывает HF, являющийся побочным продуктом реакции, с образованием бифторида аммония, уменьшая тем самым объем HF, который направляют в систему извлечения продукта. Фтор также вводят в ванну расплава бифторида аммония через барботер, тонко распыляя его, чтобы избежать местного перегрева.

Газовую смесь, выходящую из ванны с бифторидом аммония, пропускают сначала через туманоуловитель для удаления из нее примеси бифторида аммония, увлеченного газовым потоком, который стекает обратно в ванну, а затем - через скруббер с гидроксидом калия, в котором побочный продукт - фторид водорода, реагирует с КОН с образованием соли и таким образом удаляется из системы. Далее смесь направляют в холодную ловушку для конденсации значительного количества воды, а затем - в ловушку с молекулярными ситами для удаления всех следов влаги и после этого - в конденсатор для конденсации по существу всего NF3 из газового потока. Продукт-сырец собирают в нижней части конденсатора и выдерживают под вакуумом для удаления остаточного азота из жидкого продукта. Продукт нагревают и направляют на хранение.

В способе по патенту №4091081 при использовании неразбавленного фтора, при температуре бифторида аммония 127-160°С, выход трифторида азота по фтору составил от 29 до 40%; при использовании фтора, имеющего приблизительно чистоту 99% и содержащего примеси: азот, тетрафторид углерода и фтористый водород, получен трифторид азота с содержанием основного вещества 95 вес.%.

Задачей изобретения является повышение чистоты трифторида азота, увеличение его выхода и повышение безопасности процесса.

Поставленная задача достигается тем, что способ получения трифторида азота, содержащий стадию синтеза трифторида азота фторированием расплава бифторида аммония фтором и стадию очистки синтезированного трифторида азота, включающую абсорбционное извлечение примесей щелочным раствором и удаление влаги из газового потока, дополнительно содержит стадию очистки фтора, включающую термическое разложение фторида кислорода и удаление труднолетучих примесей криогенной конденсацией с последующей криогенной ректификацией, а стадия очистки трифторида азота включает термическое разложение побочных фторидов азота и удаление легколетучих примесей криогенной ректификацией.

Термическое разложение фторида кислорода проводят при температуре 300-350°С на никелевой насадке с развитой поверхностью.

Криогенную конденсацию труднолетучих примесей из фтора осуществляют при температуре минус 170 - минус 180°С.

Криогенную ректификацию для удаления труднолетучих примесей из фтора ведут при давлении 0,15-0,17 МПа.

Криогенную ректификацию для удаления легколетучих примесей из трифторида азота ведут при давлении 0,3-0,5 МПа.

К качеству трифторида азота, используемого в электронной промышленности, предъявляются жесткие требования по содержанию примесей, степень чистоты должна быть высокой - не ниже 99,99%.

Некоторые примеси переходят в целевой продукт из исходных реагентов. Другие примеси получаются как побочные продукты в процессе фторирования бифторида аммония фтором.

В процессе исследований было установлено, что получаемый в процессе синтеза трифторид азота содержит примесь тетрафторметана в количествах, соизмеримых с вкладом этой примеси, вносимым с фтором. Очистка фтора, используемого для синтеза трифторида азота, путем термического разложения фторида кислорода и последующей криогенной ректификацией позволяет повысить взрывобезопасность технологии синтеза трифторида азота, использовать значительную разницу температур кипения фтора и CF4, а также повысить реакционную способность фтора, подаваемого на стадию синтеза трифторида азота.

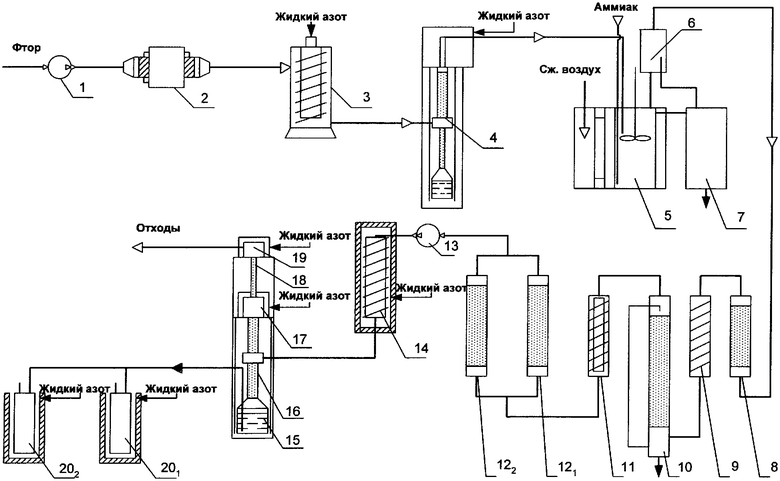

На чертеже представлена схематично установка для получения трифторида азота, включающая узел очистки фтора, узел синтеза трифторида азота и узел очистки целевого продукта.

Способ осуществляют следующим образом.

Исходный фтор с примесями фторида водорода (20000-40000 ppm), кислорода (2000-4000 ppm), азота (20000-30000 ppm), фторида кислорода OF2 (10000-15000 ppm), тетрафторметана (1200-1400 ppm), диоксида углерода (2000-4000 ppm), тетрафторида кремния (100-400 ppm), диоксида азота (1200-1500 ppm) подают на установку компрессором 1, из которого он выходит при абсолютном давлении примерно 0,15 МПа.

Фтор после компрессора подают в реактор-терморазложитель 2 для термического разложения фторида кислорода на кислород и фтор на пассивированной фтором никелевой насадке с развитой поверхностью (насадке Левина) при температуре 300-350°С и времени контакта 3-5 с. Операцию термического разложения фторида кислорода ведут для исключения его концентрирования в оборудовании установки, т.к. из-за склонности к разложению он создает проблемы в обеспечении взрывобезопасности процесса.

Результаты опытов по очистке фтора от фторида кислорода представлены в таблице 1.

Далее фтор поступает в конденсатор-вымораживатель 3 для конденсации и вымораживания фторида водорода, диоксида углерода и других труднолетучих по сравнению с фтором газов, в том числе и тетрафторметана. Конденсатор-вымораживатель охлаждается жидким азотом и работает в режиме охлаждения фтора до температуры минус 170-180°С на выходе его из конденсатора. Используемый температурный режим позволяет максимально уменьшить содержание труднолетучих примесей во фторе, поступающем далее в ректификационную колонну, которые при низкой температуре ректификации в основном могут находиться в кристаллическом состоянии, а также обеспечить температуру фтора, требуемую на входе в криогенную ректификационную колонну.

Результаты опытов по вымораживанию тетрафторметана представлены в таблице 2.

Фтор после извлечения труднолетучих примесей подают в ректификационную колонну 4, содержащую две ректифицирующие насадочные части, дефлегматор и куб колонны. Охлаждение дефлегматора и куба колонны ведут с помощью жидкого азота. В ректификационной колонне осуществляется газожидкостной контакт между флегмой и фтором, подаваемым в среднюю часть колонны между верхней и нижней насадочными частями колонны, а также газом, поступающим из куба колонны. В колонне поддерживают давление 0,15-0,17 МПа, флегмовое число 1,2-1,5.

Тетрафторметан CF4 собирается в кубе колонны.

Результаты опытов по криогенной ректификации фтора представлены в таблице 3.

Очищенный фтор из дефлегматора колонны подают через распылитель в реактор 5, оборудованный мешалкой. Аммиак, подаваемый в реактор через распылитель, предварительно подвергают очистке от влаги и масла (не показано). Синтез трифторида азота ведут при температуре 130-160°С. Распыление газообразных реагентов, перемешивание расплава с помощью мешалки и время контакта фтора с расплавом бифторида аммония 60-70 с обеспечивают высокий выход целевого продукта по фтору.

Газообразные продукты реакции, содержащие бифторид аммония, поступают в туманоуловитель 6, откуда последний самотеком возвращается в реактор 5, а газовую фазу направляют в узел очистки трифторида азота.

Избыток бифторида аммония отводят из реактора 5 в приемную емкость 7.

В узле очистки трифторида азота газовую фазу подвергают термообработке в реакторе 8, содержащем никелевую насадку, для разложения при температуре 250-400°С побочных фторидов азота, образовавшихся в процессе синтеза трифторида азота. Далее газ охлаждают в теплообменнике 9 до температуры 30-40°С и направляют в абсорбер 10, в котором из газовой смеси удаляют фтор и фторид водорода за счет их взаимодействия с раствором гидроксида калия.

После абсорбера газовая фаза с целевым продуктом содержит значительное количество воды. Основное количество воды удаляют при температуре от нуля до минус 20°С в вымораживателе 11, охлаждаемом парами жидкого азота, а остаточную влагу удаляют путем пропускания газовой фазы через осушительную колонну 121 или 122 с цеолитом NaA, при температуре сушки от минус 25 до плюс 20°С.

Газовую фазу из осушительной колонны с помощью компрессора 13 подают в конденсатор 14, охлаждаемый жидким азотом. Полученную в конденсаторе 14 парожидкостную смесь с температурой минус 135 - минус 110°С направляют на питание двухкаскадной ректификационной колонны, имеющей куб 15, верхний дефлегматор 19 и дефлегматор 17, расположенный между ректифицирующими каскадами 16 и 18 колонны. Ректификацию осуществляют при давлении 0,3-0,5 МПа.

Газожидкостную смесь подают в среднюю часть нижнего ректифицирующего каскада 16 колонны. Жидкая фаза поступившей в колонну газожидкостной смеси стекает вниз, взаимодействуя с газом, поступающим из куба колонны, а газовая фаза из упомянутой газожидкостной смеси и куба колонны поднимается вверх по каскаду 16 и ректифицируется в процессе газожидкостного контакта с поступающей из дефлегматора 17 орошающей жидкостью, имеющей температуру в зависимости от рабочего давления в колонне от минус 110 до минус 135°С.

Газовая фаза из дефлегматора 17, содержащая трифторид азота, азот и кислород, поднимается вверх по каскаду 18 и ректифицируется в процессе газожидкостного контакта с орошающей жидкостью, имеющей температуру минус 165 - минус 185°С, которая стекает вниз из дефлегматора 19, при этом содержащийся в газовой фазе трифторид азота обогащает орошающую жидкость, а азот и кислород обогащает газовую фазу.

Газовая фаза, ректифицированная в каскаде 18, охлаждается до температуры минус 165 - минус 185°С жидким азотом в дефлегматоре 19, при этом сконденсированный трифторид азота возвращается в ректификационную колонну в виде орошающей жидкости, а несконденсированный азот с примесями трифторида азота и кислорода отбирается из дефлегматора 19. Жидкий трифторид азота выдают из куба 15 колонны в охлаждаемый жидким азотом приемник 201 или 202.

По результатам аналитического контроля суммарное содержание примесей в целевом продукте не превышало 90 ppm, в том числе содержание тетрафторметана CF4 не превышало 28 ppm.

Выход трифторида азота по фтору составил не менее 80%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки полифторида аммония и способ получения трифторида азота, применяемый в нем | 2024 |

|

RU2829882C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ТРИФТОРИДА АЗОТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2289543C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИФТОРИДА АЗОТА | 2001 |

|

RU2184698C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРМЕТАНА | 1999 |

|

RU2155743C1 |

| СПОСОБ ОЧИСТКИ ГАЗООБРАЗНОГО ТРИФТОРИДА АЗОТА | 2002 |

|

RU2206499C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДОВ АЗОТА | 2001 |

|

RU2178384C1 |

| СПОСОБ ОЧИСТКИ ТРИФТОРИДА АЗОТА ОТ ТЕТРАФТОРМЕТАНА | 2004 |

|

RU2248321C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИФТОРИДА АЗОТА | 2004 |

|

RU2256605C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСАФТОРЭТАНА И/ИЛИ ОКТАФТОРПРОПАНА | 2002 |

|

RU2224736C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРМЕТАНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2211210C1 |

Изобретение относится к процессам получения трифторида азота, который может быть использован в качестве источника фтора для синтеза фторолефинов, как окислитель высокоэнергетических топлив в ракетной технике, в качестве сухого травильного вещества для полупроводников, кремниевых пластин, больших интегральных схем в электронной промышленности. Способ получения трифторида азота содержит стадию синтеза трифторида азота фторированием расплава бифторида аммония фтором и стадию очистки синтезированного трифторида азота, включающую абсорбционное извлечение примесей щелочным раствором и удаление влаги из газового потока. Способ дополнительно содержит стадию очистки фтора, включающую термическое разложение фторида кислорода при температуре 300-350°С на никелевой насадке с развитой поверхностью и удаление труднолетучих примесей криогенной конденсацией при температуре минус 170 - минус 180°С с последующей криогенной ректификацией при давлении 0,15-0,17 МПа, а стадия очистки трифторида азота включает термическое разложение побочных фторидов азота и удаление легколетучих примесей криогенной ректификацией при давлении 0,3-0,5 МПа. По результатам аналитического контроля суммарное содержание примесей в целевом продукте не превышало 90 ppm, в том числе содержание тетрафторметана CF4 не превышало 28 ppm. Выход трифторида азота по фтору составил не менее 80%. 4 з.п. ф-лы, 1 ил., 3 табл.

| US 4091081 А, 23.05.1978 | |||

| СПОСОБ ПОЛУЧЕНИЯ ТРЕХФТОРИСТОГО АЗОТА | 0 |

|

SU196734A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИФТОРИДА АЗОТА | 2001 |

|

RU2182556C1 |

| УСТРОЙСТВО ДЛЯ ПРЕОБРАЗОВАНИЯ КОЛЕБАТЕЛЬНОГО ДВИЖЕНИЯ ВО ВРАЩАТЕЛЬНОЕ | 1999 |

|

RU2150625C1 |

| Клеевая композиция для склеивания деталей обуви | 1982 |

|

SU1065457A1 |

| KR 100239822 В, 15.01.2000. | |||

Авторы

Даты

2008-02-20—Публикация

2006-06-07—Подача