о:

4

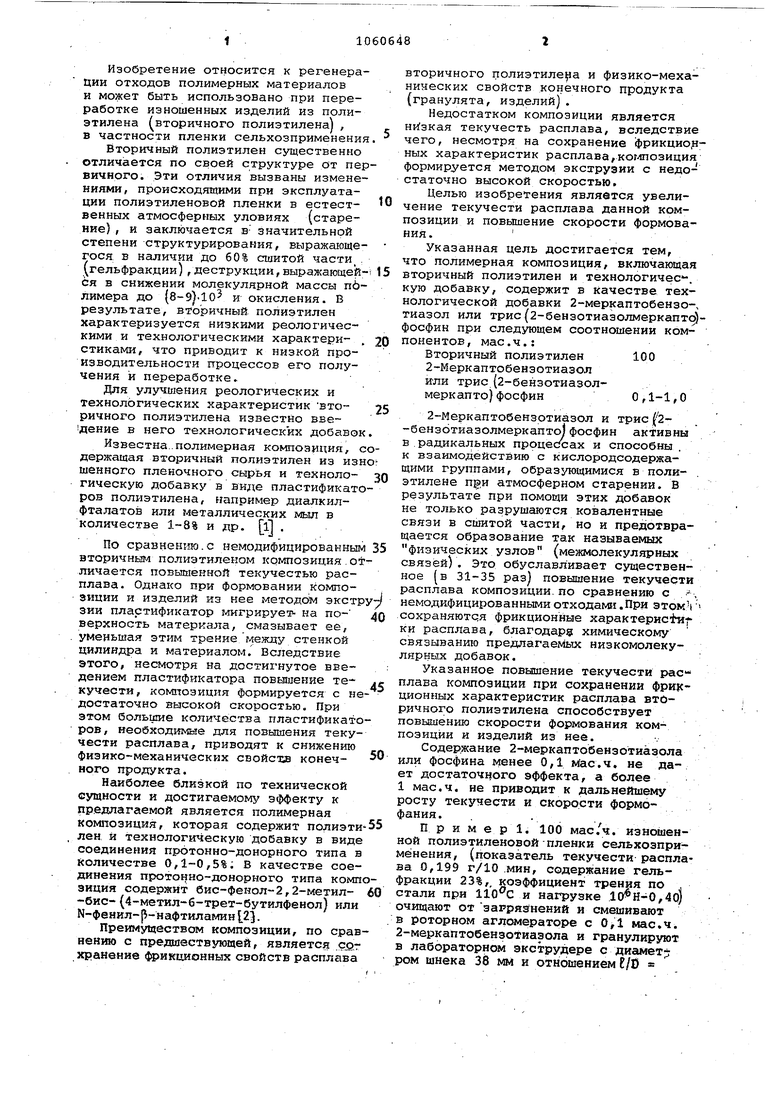

00 Изобретение относится к регенерации отходов полимерных материалов и может быть использовано при переработке изношенных изделий из полиэтилена вторичного полиэтилена , в частности пленки сельхозприменения Вторичный полиэтилен существенно отличается по своей структуре от пер вичного. Эти отличия вызваны изменениями, происходящими при эксплуатации полиэтиленовой пленки в естеотвенных атмосферных уловиях (старение) , и заключается в- значительной степени структурирования, выражающегося в наличии до 60% сшитой части , (гельфракдии)/деструкции,выражающей ся в снижении молекулярной массы п6 лимера до (8-9)1о5 и окисления. В результате, вторичный полиэтилен характеризуется низкими реологичес™ кими и технологическими характеристикамис что приводит к низкой производительности процессов его получения и переработке. Для улучшения реологических и технологических характеристик вторичного полиэтилена известно ввердение в него технологических добавок Известна..полимерная компоэ}1ция, держащая вторичный полиэтилен из из шенного пленочного сырья и технологическую добавку в виде пластификат ров полиэтилена, например диалкилфталатов или металлических мьш в количестве 1-8% и др. ll . По сравнению.с немодифицированны вторичным полиэтиленом композиция.о личается повышенной текучестью расплава. Однако при формовании компо зиции и изделий из нее методсиМ экст зии пластификатор мигрирует- на поверхность материала, смазывает ее, . уменьшая этим трение между стенкой цилиндра и материалом. Вследствие этого, несмотря на дости1нутое введением пластификатора повышение текучести, композиция формируется с н достаточно высокой скоростью. При этом большие количества пластификат ров, необходи Фге для повышения теку чести расплава, приводят к снижению физико-механических свойств конечного продукта. Наиболее близкой по технической сущности и достигаемому эффекту к пр.едлагаемой является полимерная композиция, которая содержит подиэт лен и технологическую добавку в вид соединения протонно-донорного типа количестве 0,1-0,5%; В качестве сое динения npoTOEiHo-донорного типа ком зиция содержит бис-фенол-2,2-метил-бис-(4-метил-б-трет-бутйлфенол) или N-фенил-р-нафтиламин 23. Преимуществом композиции, по сра нению с предшествующей, является .cci хранение (Зй икционных свойств расплава вторичного полиэтилена и физико-механинеских свойств конечного продукта (гранулята, изделий). Недостатком композиции является текучесть расплава, вследствие чего, несмотря на сохранение фрикцио,нных характеристик расплава,коглпозиция формируется методом экструзии с недостаточно высокой скоростью. Целью изобретения является увеличение текучести расплава данной композиции и повьшение скорости формования. . Указанная цель достигается тем, что полимерная композиция, включающая вторичный полиэтилен и технологичес-. кую добавку, содержит в качестве технологической добавки 2-меркаптобензо-, тиазол или трис (2-бензотиазолмеркаптс |фосфин при следующем соотношении компонентов, мае.ч.: Вторичный полиэтилен 100 2-Меркаптобензотиазол или трис.(2-бензотиазол- ,. меркапто)фосфин 0,1-1,0 2-Меркаптобензртиазол и трис 2-бензотиазолмеркапто)фосфин активны в радикальных процессах и способны , к взаимодействию с кислородсодержащими группами, образ5тощимися в поли- . этилене атмосферном старении. В результате при помощи этих добавок не только разрушаются ковалентные связи в сшитой части, но и предотвращается образование так называемых физических узлов (межмолекулярных связей). Это обуславливает существенное в 31-35 раз) повышение текучести расплава композиции по сравнению с -, немодкфицированными отходами .При этом| ч сохраняются фрикционные характерис - ки расплава, благодаря химическому связыванию предлагаемых низкомолекулярных добавок. Указанное повышение текучести расплава композиции при сохранении фрикционных характеристик расплава вторичного полиэтилена способствует повышению скорости формования композиции и изделий ИЗ нее. .- . Содержание 2-меркаптобензотиазола или фосфина менее 0,1 Мае.ч, не Дает достаточного эффекта, а более 1 мае.ч. не приводит к дальнейшему росту текучести и скорости формофания. . . . Прим ер 1. 100 мас.ч. изношенной полиэтиленовой пленки сельхозприменения, (показатель текучести расплава 0,199 г/10 .мин, содержание гельФракции 23%,, коэффициент трения по стали при 110 С и нагрузке ,4о) очищают от загрязгнений и смешивают в роторном агломераторе с 0,1 мае.ч. 2-меркаптобензо иаэола и гранулируют в лабораторном экструдере е диамет; ром шнека 38 мм и отношением В/О 17. Скорость формования составляет 6,32 кг/ч, показатель текучести расплава гранулята при нагрузке 49Н4,28 г/10 мин, коэффициент трения по стали при 110 С и нагрузке ,38. Примера. 100 мае.ч. ной полиэтиленовой пленки с характеристиками по примеру i очищают от загрязнений, смешивают с 0,5 мас,ч. 2-меркаптобензотиазола в роторном агломераторе и гранулируют. Скорость формования составляет 7;68 кг/ч показатель текучести расплава , 7,062 г/10 мин, коэффициент трения по стали при ,43.. Пример 3. 100 мае.ч. изношен ной полиэтиленовой пленки с характеристиками по примеру 1 смешивают с 1 мае.ч. 2-меркаптобензотиазола в ро торном агломераторе и гранулируют Скорость формования составляет ,7,31 кг/ч, показатель текучести расг плава 7,793 г/10 мин, коэффициент тре Иия по стали при и нагрузке ,48. Пример 4. 100 мае.ч. изношен7 ной полиэтиленовой пленки с характег рйстиками по примеру 1 смешивают в роторном агломераторе с 0,1 мае.ч. фоефина и гранулируют. Скорость формования составляет 6,81 кг/ч, пока-л затель текучести расплава 3,946 г/Ю.ми коэффициент трения по стали при 110-С при нагрузке 10Н-0,44. Примерз. 100 мае.ч. йзнсмаейной полиэтиленовой пленки с характерйстиками по примеру 1 смешивают в роторном агломераторе с 0,5 мае.ч. фоефина 2-меркаптобензотиазола и irpaнулируют. Скорость формования - 7,72 кг/ч показатель текучеети расплава 6,192 г/10 мин, коэффициент . тренияfno стсши при и нагрузке ,43. П р и м е р 6. 100 мае.ч., изношенг ной полиэтиленовой пленки е характеристиками по примеру 1 смешивают в роторном агломераторе с 1 мае.ч. фоефина и 1ранулируют. Скорость формования - 7,70 кг/ч, показатель текучеети раеплава при нагрузке 49Н-6,192 г/10 мин , коэффициент трения по етали при 110 Z и нагрузке 10бн-0,48. В табл. 1 приведены сравнительные показатели исходного сырья, кo moзиции-;прототипа и предлагаемой композиции при содержании добавки 0,5 Meic. ч. В табл. 2 показана скорость формования труб диаметром 25 мм из немоди- фицированных отходов из композициипрототипа и предлагаемой композиции. Как видно из примеров и таблиц, содержание в композиции 2-меркаЛтобензотиазола или фоефина позволяет повысить текучееть раеплавав 3135 раз по еравнению е иеходным еырьем и в 8,5-9,6 раза по сравнению с использованием N-фенил-р-нафтиламина (npoTOTHnc iJ при еохранении фрикЦионных характеристик и благодаря этсму повысить екороеть формйрования КОМПОЗИЦИЙ в 1,8-1,9 раза а екороеть формования изделий етодом экетрузий - в 1,5 раза. Во Столько же раз еоответетвенйО повышается производйтельйоеть процессов формования КОМПОЗИЦИЙ и изделий из нее методом экетрузйй. Использование предлагаемой композиции позволит раеширйть облаети применения вто1 ичного поо йэтйлена за ечет улучшения его- технологиче йких свойств. Таблица i

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимерная композиция | 1984 |

|

SU1240771A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ПОЛИЭТИЛЕНОВОЙ ПЛЕНКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2120378C1 |

| Полимерная композиция | 1983 |

|

SU1131210A1 |

| Полимерная композиция | 1981 |

|

SU1005442A1 |

| Полимерная композиция | 1983 |

|

SU1165691A1 |

| ПОЛИЭТИЛЕНОВЫЕ ПОЛИМЕРНЫЕ КОМПОЗИЦИИ И ИЗГОТОВЛЕННЫЕ ИЗ НИХ ИЗДЕЛИЯ | 2022 |

|

RU2835555C1 |

| Полимерная композиция | 1991 |

|

SU1788958A3 |

| ПОЛИЭТИЛЕНОВЫЕ ПОЛИМЕРНЫЕ КОМПОЗИЦИИ И ИЗГОТОВЛЕННЫЕ ИЗ НИХ ИЗДЕЛИЯ | 2022 |

|

RU2835554C1 |

| Полимерная композиция | 1975 |

|

SU590969A1 |

| СПОСОБ ПРОИЗВОДСТВА ГИБРИДНОГО АРМИРОВАННОГО СЛОЖНОКОМПОЗИТНОГО МАЛОГОРЮЧЕГО ПОЛИЭТИЛЕНОВОГО ПЛАСТИКА | 2016 |

|

RU2633890C1 |

ПОЛИМЕРНАЯ КОМПОЗИЦИЯ, включающая вторичный полиэтилен и техно- . логическую добавку, отличающаяся тем, что, с целью увеличе ния текучести расплава данной композиции и повышения скорости формирования, она содержит в качестве технологической добавки 2-меркаптобензотиазол или трис

Показатель текучеети плава при нагрузке 49Н, г/10 мин

Содержание гель-фракЦИй,%

Коэффициент трения по

стали при 110°С и 0,4

Разрушающее напряжение

при растяжении, МПа

. 7,062

6,192

0,43

0,43 10,2 9,9

Отнсхгительное удлинение

при разрыве,%372

Среднеаяэкостная моле9600кулярная масса

Скорость формования композиции, кг/ч

3,92

Измеряют NW растворимой части

Содержание

Добавка мае.4.

Без добёшки

N-фенил-р-нафтилимин | прототип)

2-Меркаптобензотиазол Фосфин

Продолжение табл. 1

191

331

371

12700

13610

9480

7,68

7,72

4,07

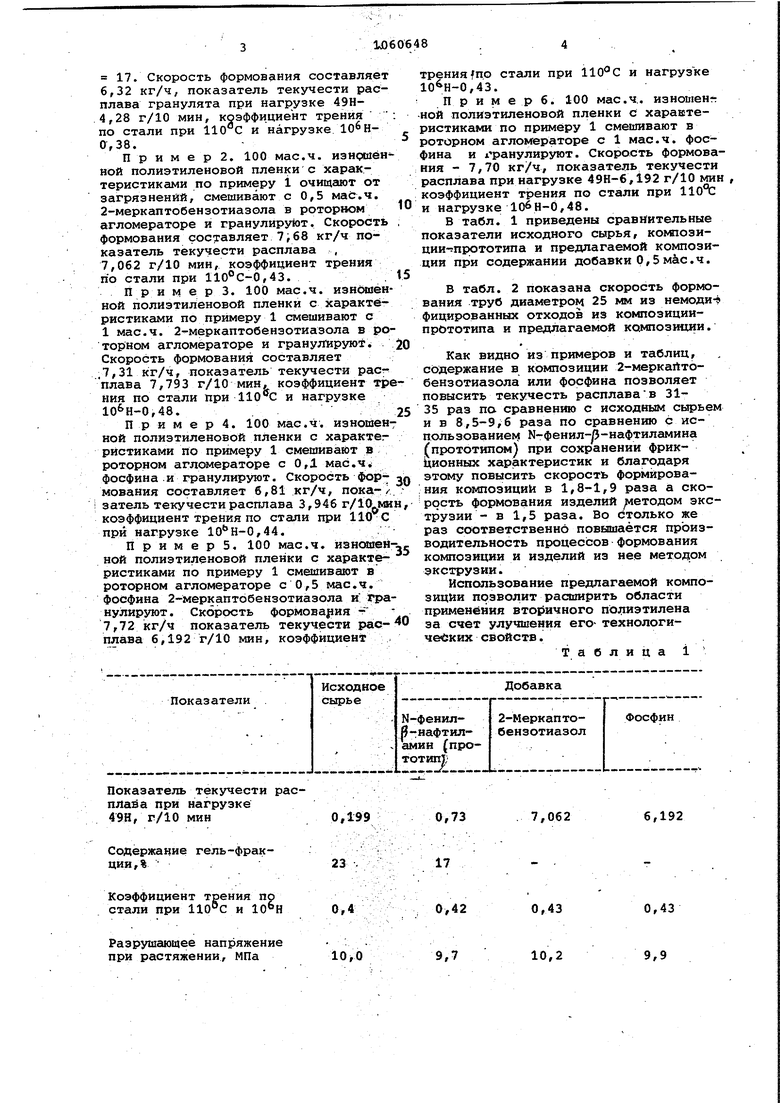

.Таблица 2

Скорость формования труб, мм/мин

42

46

67 68

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Мень С.М | |||

| и др | |||

| Вторичная переработка полиэтиленовой пленки в изделия народного потребления | |||

| Сб | |||

| Пути повышения качества и эффективности производства в местной промышленности Киев, УкрНИИместпром, 1977, с | |||

| Способ приготовления сернистого красителя защитного цвета | 1921 |

|

SU84A1 |

| , 2 | |||

| Способ переработки бывшего в упот-РЕблЕНии пОлиэТилЕНА | 1978 |

|

SU797894A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1983-12-15—Публикация

1982-08-19—Подача