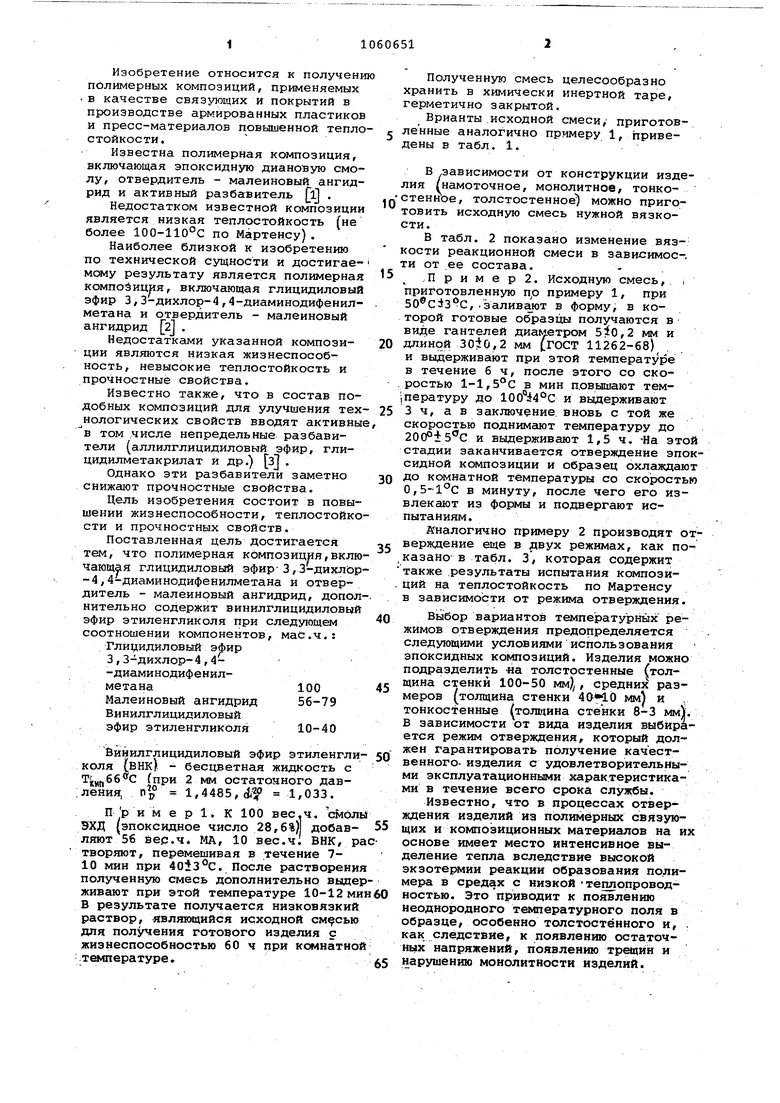

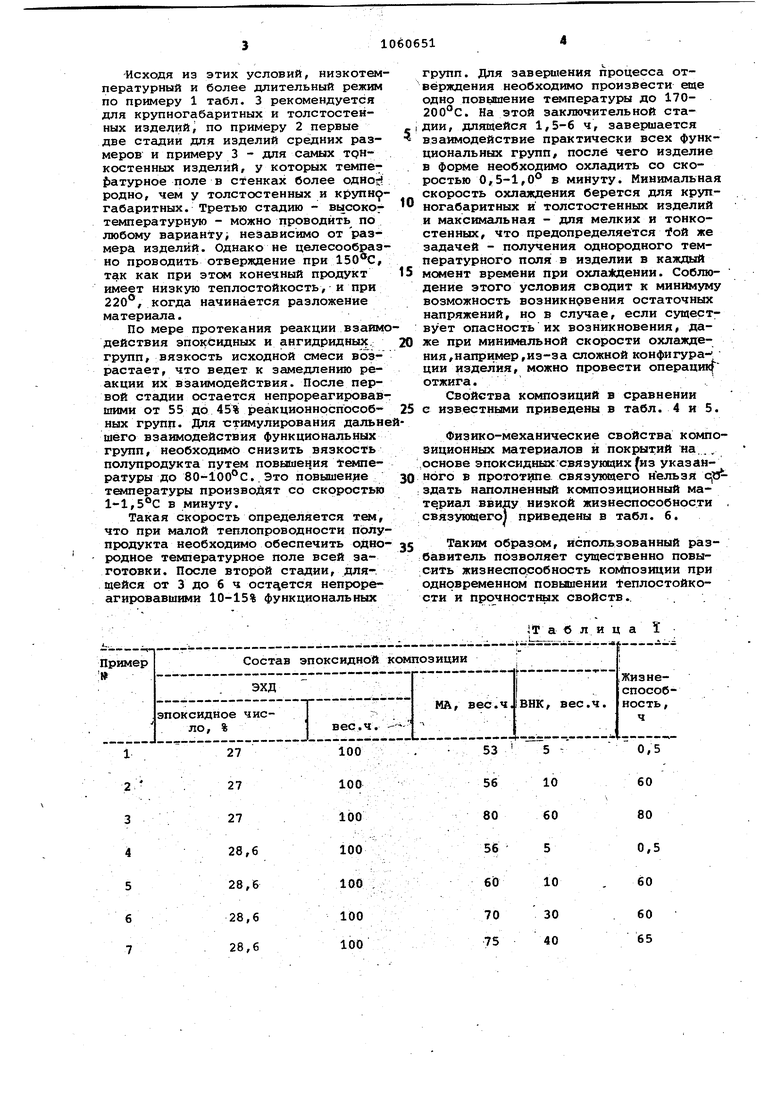

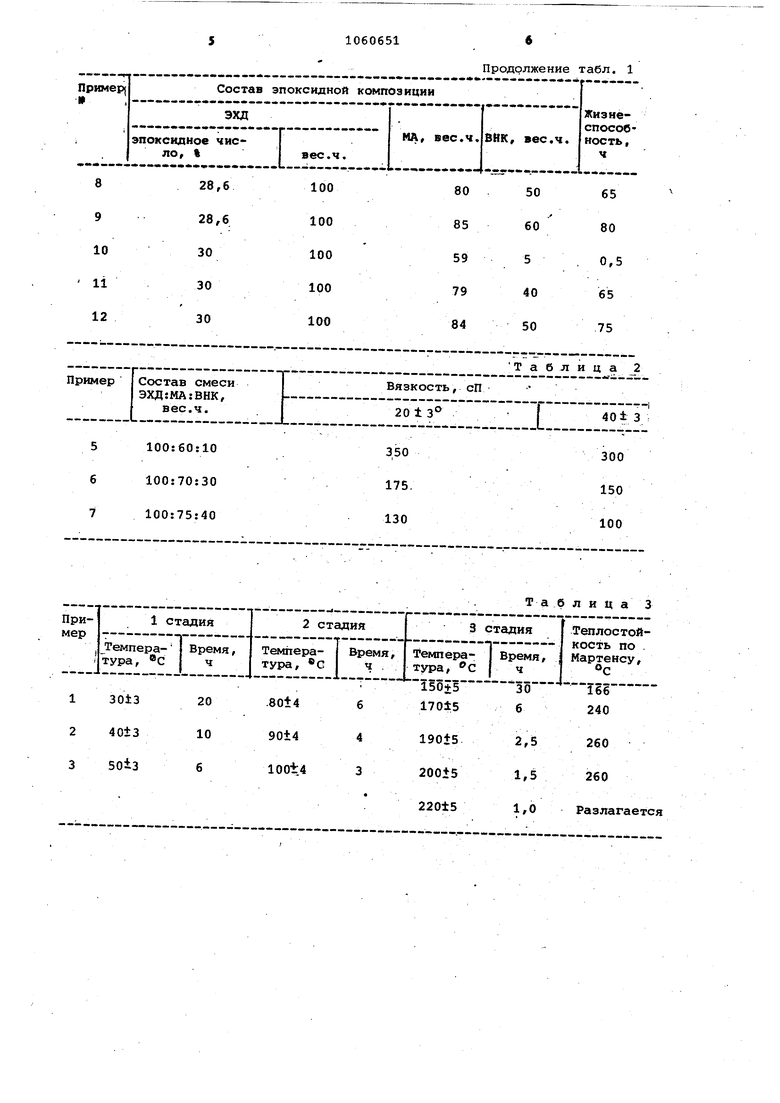

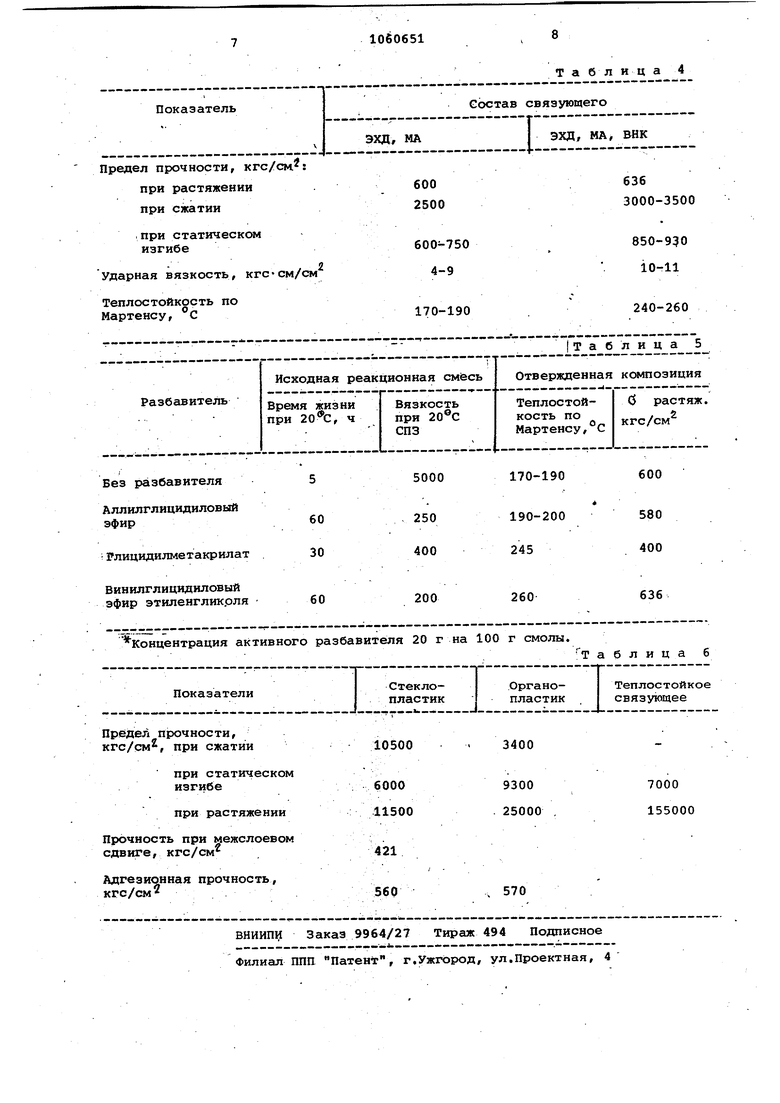

Изобретение относится к получени полимерных композиций, применяемых в качестве связующих и покрытий в производстве армированных пластиков и пресс-материалов повышенной тепло стойкости. Известна полимерная композиция, включающая эпоксидную диановую смолу, отвердитель - малеиновый ангидрид и активный разбавитель lj . Недостатком известной композиции является низкая теплостойкость (не более 100-110°С по Мартенсу). Наиболее близкой к изобретению по технической сущности и достигаемаму результату является полимерная композиция, включающая глицидиловый эфир 3,3-дихлор-4,4-диаминодифенилметана и отвердитель - малеиновый ангидрид 2 . Недостатками указанной композиции являются низкая жизнеспособность, невысокие теплостойкость и прочностные свойства. Известно также, что в состав подобных композиций для улучшения тех нологических свойств вводят активны в том .числе непредельные разбавители (аллилглицидиловый эфир, глицидилметакрилат и др.) sj . Однако эти разбавители заметно снижают прочностные свойства. Цель изобретения состоит в повышении жизнеспособности, теплостойко сти и прочностных свойств. Поставленная цель достигается тем, что полимерная композиция,вклю чающая глицидиловый эфир-3,3-дихлОр -4,4-диаминодифенилметана и отвердитель - малеиновый ангидрид, допол нительно содержит винилглицидиловый эфир этиленгликоля при следующем соотношении компонентов, мае.ч.: Глицидиловый эфир 3,3-дихлор-4,4-диаминодифенилметана100Малеиновый ангидрид 56-79 Винилглидидиловый эфир этиленгликоля 10-40 Винилглицидиловый эфир этиленгли коля (внк); - бесцветная жидкость с Т..... (при 2 мм остатонного дав:ления, l,4485,i 1,033. П р и м е р 1. К 100 вес.ч. ЭХД (эпоксидное число 28,6%) добавляют 56 вер.ч I4A, 10 вес.ч; ВНК, р творяют, перемешивая в течение 710 мин при . После растворени полученную смесь дополнительно выде живают при этой температуре 10-12 м В результате получается низковязкий раствор, являкмцийся исходной смесью для получения готового изделия с жизнеспособностью 60 ч при комнатно температуре Полученную смесь целесообразно ранить в химически инертной таре, ерметично закрытой. Врианты .исходной смеси, приготовенные аналогично примеру 1, привеены в табл. 1. В,зависимости от конструкции издеия (намоточное, монолитное, тонкотенное, толстостенное) можно пригоовить исходную смесь нужной вязкоти. В табл. 2 показано изменение вязости реакционной смеси в зависимое-, и от ее состава. .П р и м е р 2. Исходную смесь,. i приготовленную по примеру 1, при 50®Ci3 C, .залившот в форму, в которой готовые образцы получаются в виде гантелей диаметром 5i0,2 мм и длиной 30iO,2 мм (гоСТ 11262-68) и выдерживают при этой температуре в течение 6 ч, после этого со скоростью 1-1,5°С в мин п.овышают температуру до 100i4°C и выдерживают 3ч, а в заключение вновь с той же скоростью поднимают температуру до 200°± и выдерживают 1,5 ч. -На этой стадии заканчивается отверждение эпоксидной композиции и образец охлаждают до комнатной температуры со скоростью 0, в минуту, после чего его извлекают из формы и подвергают испытаниям. Аналогично примеру 2 производят отверждение еще в двух режимах, как показано в табл. 3, которая содержит также .результаты испытания композиций на теплостойкость по Мартенсу в зависимости от режима отверждения. Выбор вариантов темпе)ратурных режимов отверждения предопределяется следующими условиями использования эпоксидных композиций. Изделия можно подразделить «а толстостенные толщина стенки 100-50 мм), средних размеров (толщина стенки мм) и тонкостенные тотчина стенки 8-3 мм). В зависимости от вида изделия выбирается режим отверждения, который должен гарантировать получение качественного- изделия с удовлетворительными эксплуатационными характеристиками в течение всего срока службы. Известно, что в процессах отверждения изделий из полимерных связующих и композиционных материалов на их основе имеет место интенсивное выделение тепла вследствие высокой экзотермии реакции образования по.лимера в средах с низкой теплопроводностью. Это приводит к появлению неоднородного температурного поля в образце/ особенно толстостенного и, . как следствие, к появлению остаточных напряжений, появлению трещин и нарушению монолитности изделий. -Исходя из этих условий, низкотем пературный и более длительный режим по примеру 1 табл. 3 рекомендуется для крупногабаритных и толстостенных изделий, по примеру 2 первые две стадии для изделий средних размеров и примеру 3 - для самых TQHкостенных изделий, у которых температурное поле в стенках более одно1 родно, чем у толстостенных и крупн габаритных. Третью стадию - высокотемпературную - можно проводить по любому варианту; незгшисимо от размера изделий. Однако не целесообраз но проводить отверждение при 150С, так как при этсм конечный продукт имеет низкую теплостойкость, и при 220, когда начинается разложение материала. По мере протекания реакции взаим действия эпоксидных и ангидридных, групп, вязкость исходной смеси возрастает, что ведет к замедлению реакции их взаимодействия. После первой стадии остается непрореагировавшими от 55 до 45% реакционнрспособных групп. Для стимулирования дальн шего взаимодействия функциональных групп, необходимо снизить вязкость полупродукта путем повышения температуры до 80-100 С. Это повышение температуры производят со скоростью 1-1,5°С в минуту. Такая скорость определяется т&л, что при малой теплопроводности полу продукта необходимо обеспечить одно родное температурное поле всей заготовки. После второй стадии, длящейся от 3 до б ч остается непрореагировавшими 10-15% функциональных групп. Для завершения процесса отверждения необходимо произвести еще одно повышение температуры до 170200°С. На этой заключительной стадии, длящейся 1,5-6 ч, завершается взаимодействие практически всех функциональных групп/ после чего изделие в форме необходимо охладить со скоростью 0,5-1,0 в минуту. Минимальная скорость охлаждения берется для крупногабаритных и толстостенных изделий и максимсшьная - для мелких и тонкостенных, что предопределяется же задачей - получения однородного температурного поля в изделии в каждый мсмент времени при охлаждении. Соблюдение этого условия сводит к минимуму возможность возникновения остаточных напряжений, но в случае, если существует опасность их возникновения, даже при минимальной скорости охлаждения,например,из-за сложной конфигура-. ции изделия, можно провести операцикГ отжига. Свойства композиций в сравнении с известными приведены в табл. 4 и 5. Физико-механические свойства композиционных материалов и покрытий на.., основе эпоксидных связующих (из указанного в прототипе связующего нельзя cjO здать наполненный ксжтозиционный материал ввиду низкой жизнеспособности . связуницего) приведены в табл. 6. Таким образсм, использованный разбавитель позволяет существенно повысить жизнеспособность комЁтозиции при одновременном повышении теплостойкости и прочностных свойств.. JT а 5 л и ц а

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимерная композиция | 1981 |

|

SU1024478A1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2570434C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ АРМИРОВАННЫХ ПЛАСТИКОВ | 2000 |

|

RU2178430C2 |

| КОМПАУНД | 1992 |

|

RU2016015C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2527086C2 |

| СВЯЗУЮЩЕЕ ДЛЯ АРМИРОВАННЫХ ПЛАСТИКОВ | 1998 |

|

RU2141493C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ СТЕКЛОПЛАСТИКОВ | 2004 |

|

RU2270213C1 |

| Алифатически-циклоалифатические диэпоксидные соединения в качестве разбавителей эпоксидных смол | 1978 |

|

SU789522A1 |

| Эпоксидная композиция | 1974 |

|

SU517612A1 |

| ТЕПЛОСТОЙКОЕ ТЕРМОРЕАКТИВНОЕ СВЯЗУЮЩЕЕ ДЛЯ ПОЛИМЕРНОЙ ОСНАСТКИ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2018 |

|

RU2686036C1 |

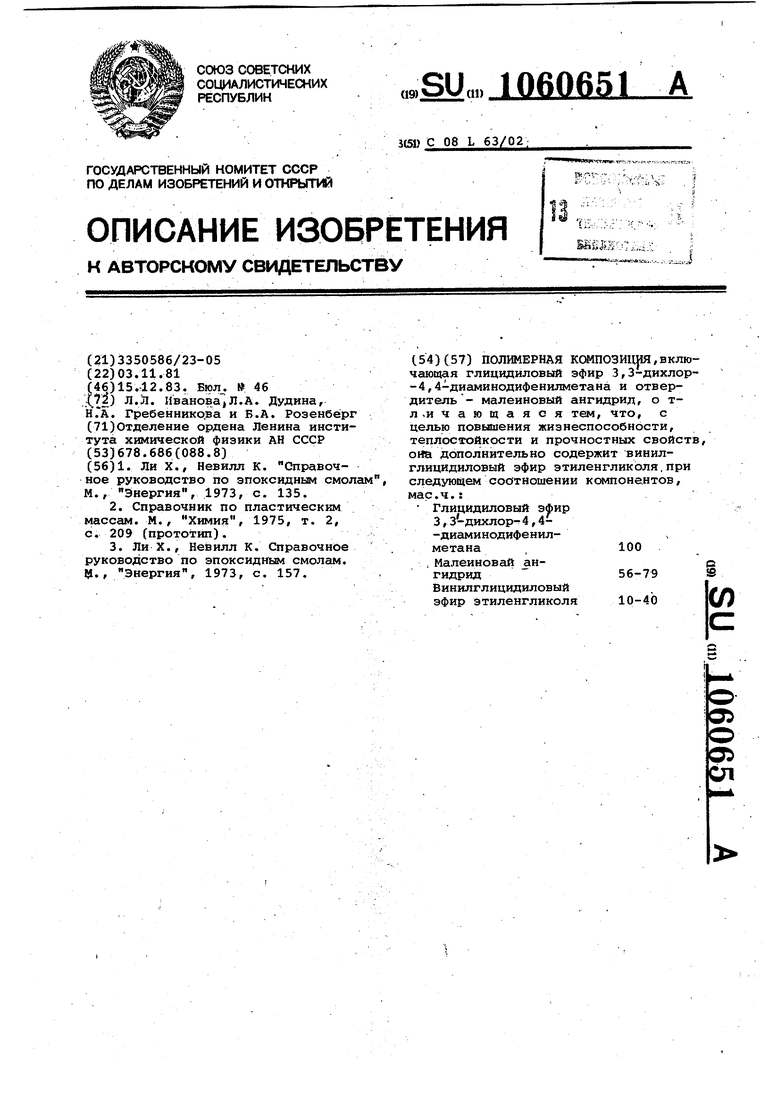

ПОЛИМЕРНАЯ КСЖПОЗИЦИЯ,включающая глицидиловый эфир 3,3-дихлор-4,4-диаминодифенилметана и отвердитель - малеиновый ангидрид, о тл,и чающаяся тем, что, с целью повышения жизнеспособности, теплостойкости и прочностных свойств, она дополнительно содержит винилглицидиловый эфир этиленгликоля,при следующем соотношении компонентов, мае.ч.: Глицидиловый эфир 3,3-дихлор 4,4-диаминодифенилметана100 ; Малеиновай JIHI гидрид56-79 Винилглицидиловый (Л эфир этиленгликоля 10-40

100

27

100

27 100

27 100

28,6 100

28,6

100

28,6 100

28,6

0,5

53

10 60 5 10

60 80 0,5 60

30 40

60 65

90i4

10 loot 4

Продолжение табл. 1

Таб л и ц а 3

190i5 2,5 260

4 3 20015 1,5 260 22015 1,0 Разлагается

Теплостойкость по Мартенсу, °С

240-260

170-190

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Справочное руководство по эпоксидным смолам, М., Энергия, 1973, с | |||

| Способ обделки поверхностей приборов отопления с целью увеличения теплоотдачи | 1919 |

|

SU135A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| М., Химия, 1975, т | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Парный рычажный домкрат | 1919 |

|

SU209A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Справочное руководство по эпоксидным смолам | |||

| ИЛ | |||

| ,Энергия, 1973, с | |||

| Соломорезка | 1918 |

|

SU157A1 |

| , (.54) | |||

Авторы

Даты

1983-12-15—Публикация

1981-11-03—Подача