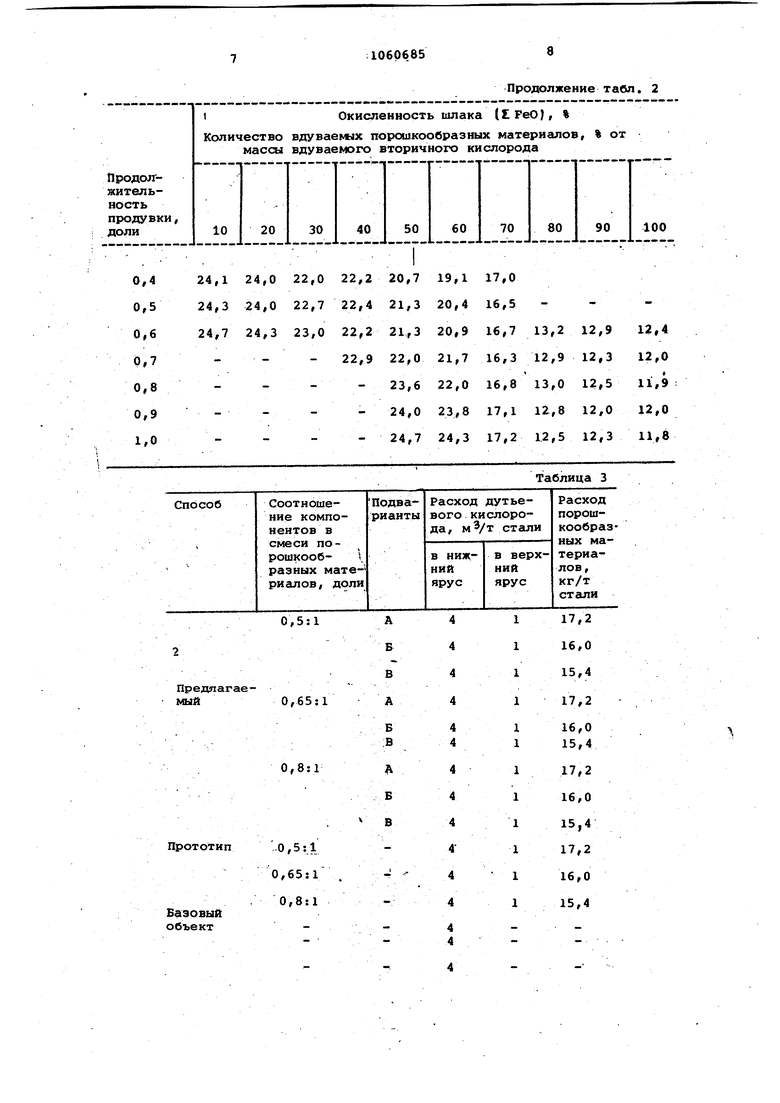

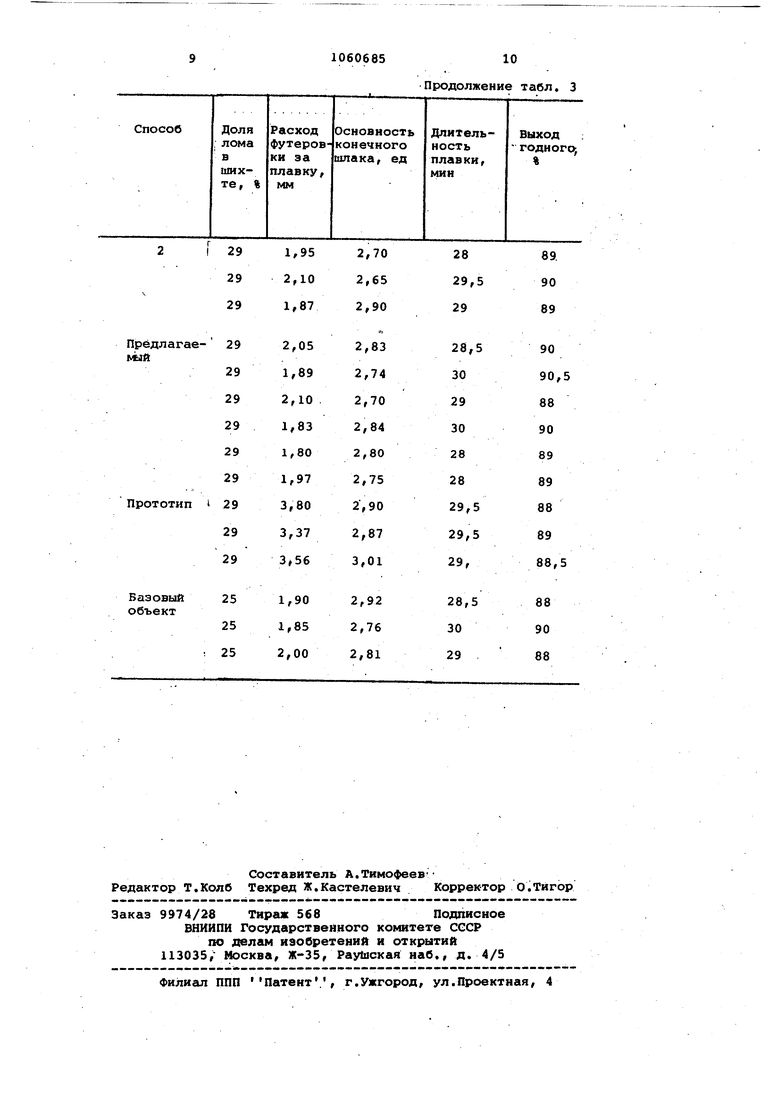

Изобретение относится к черной металлургии, конкретно к производст ву стали в кислородных конвертерах. Известен также способ выплавки стали в кислородном конвертере, вклю чающий завалку лома, заливку чугуна продувку жидкой ванны через двухъяру ную форму первичным и вторичным кис лородом нижний и верхний ярус соответственно, выпуск металла в ко раскисление и легирование 1. Этот способ производства позволяе увеличить долю лома до 30% от веса металлошихты. Однако данный способ имеет существенный недостаток - сто кость футеровки конвертеров резко ухудшается (износ футеровки составл .ет 3,5 - 4,0 мм за плавку) по сравн нию с обычной технологией выплавки стали. Наиболее близким по технической сущности к изобретению является способ -выплавки стали в кислородном конвертере, включающий завалку лома заливку чугуна, продувку жидкой ванны кислородом с двух уровней с одно временным вдуванием порошкообразных материалов C2J. Недостатком указанного способа является повышенный износ футеровки конвертера - в 1/3 - 3 раза по сравнению с обычной технологией выплавки стали. Указанный недостаток является следствием насыщения верхних слоев жидкой ванны (шлаков) кислородом и их перегрева за счет передачи тепла от дожигания окиси углерода верхним слоям ванны, что приводит к резкому повышению жидкотекучести и окирленности шлаков и способствует росту их химической активности по отношению к футеровке. Цель изобретения - повышение стой кости футеровки конвертера путем сни жения жидкотекучесги и окисленности шлака. Поставленная цель достигается тем, что согласно способу выплавки стали в кислородном конвертере, вклю чающему завалку лома, заливку чугуна продувку жидкой ванны кислородом с двух уровней с одновременным вдувани ем порошкообразных материалов, порошкообразные материалы содержат компоненты, снижающие жидкотекучесть и окисленность шлака, причем соотношение компонентов составляет (0,50,8):1 соответственно, а их подачу осуществляют с верхнего уровня в период от начала продувки до О, 3-0,.4 ее продолжительности в количестве 20-30%, в период от 0,3 - 0,4 до 0,6. - 0,7 продолжительности продувки - 50-60%, а в период от 0,6 - 0,7 до конца продувки - 70-100% от весового расхода кислорода через верхний уровень.. в качестве порошкообразных материалов, снижающих жидкотекучесть шлака, используют отходы огнеупорно го и ферросплавного производства, брак и бой огнеупоров, содержащие окись магния, а в качестве порошкообразных материалов, снижающих окисленность шлака, используют шлаки, содержащие кремний, марганец и алюминий. Введение указанных материалов в конвертер способствует снижению жидкотекучести и окисленности шлака, за счет их загущения и раскисления и уменьшению износа футеровки конвертора. Выбранное соотношение компонентов, снижающих жидкотекучесть и окисленность шлака, равное 0,5 - 0,8:1, объясняетс5г тем, что при соотношении компонентов, снижающих жидкотекучесть, к компонентам, снижающим окисленность, во вдуваемой смеси порошкообразных менее 0,5:1 наблюдается повы.шенная жидкотекучесть шлака, не позволяющая предотвратить интенсивный износ футеровки. При соотношении более 0,8:1 износ футеровки находится в удовлетворительных пределах, однако наблюдается тенденция к сво рачиваемости шлаков, что затрудняет протекание процессов растворения извести (шлакообразования) в начале продувки и приводит к ухудшению десульфурирующей способности шлаков в середине продувки. Порошкообразные материалы вдувают через верхний уровень с тем, чтобы они, внедряясь в верхние слои жидкой ванны, загущали и раскисляли шлак, снижая, тем самым их химическую активность nq отношению к футеровке конвертера. При вдувании же порошкообразных материалов в нижний уровень они внедряются в реакционную зону и снижают ее температуру, не воздействуя на верхние слои жидкой ванны. Поэтапное введение порошкообразных материалов обусловлено ходом процесса выплавки стали в кислородном конвертере, в котором на всем его протяжении происходит рафинирование жидкой ванны, а также шлакообразование, десульфурация и дефосфорация металла. При определении длительности этапов исходят из того, что в ходе продувки необходимо обеспечить образование в первой трети продувки активного по отношению к вредным примесям шлака, эффективную десульфурацию ванны - во второй трети продувки дефосфорация, как правило, не вызывает трудностей и высокого выхода годного за счет всевозможных технологических приемов - в последней трети продувки. G целью определения длительности этапов и количества вдуваемых в ходе их протекания порошкообразных материалов на 1-тонном конвертере в идентичных условиях проводят опытные плавки с различными расходами вдуваемых материалов и остановками продувки через каждую 0,1 часть ее продолжительности. Во время остановок продувки производится отбор про шлака и металла для определения оки ленности шлака (суммарное содержани окислов железа в шлаке) и его десул фурирующей способности (содержание серы в шлаке и металле), а также с помощью вискозиметра определяется жиДкотекучесть шлака. В шлаках трет его периода дополнительно определяется их основность. Полученные результаты по жидкотекучести и окисленности шлака представлены в табл. и 2. В табл. 1 приведена зависимост вязкости шлака от количества вдувае мых порошкообразных материалов, выраженная в Н-с/м, а в табл. 2 зависимость окисленности шлака от количества вдуваемых порошкообразных материалов, оцениваемая по суммарному содержанию окислов железа в шлаке (Г FeO). Оценка состояния шлака (табл. 1 и 2) позволяет установить длительность этапов в следующих пределах: первого - от начала продувки до 0,3 - 0,4 ее продолжительности; вто рого - от 0,3 - 0,4 до 0,6 - 0,7 продолжительности продувки; третьего - от 0,6 - 0,7 продолжительности до конца продувки. Количество вдуваемых порошкообра ных материалов на первом этапе зависит от характера протекания процессов шлакообразования. При вдуваийи на первом этапе порошкообразных материалов в количестве до 20% от весового расхода кислорода через верхний уровень происходит быстрое образование высокоокисленных шлаков и наблюдается повышенный износ футе ровки конвертера. При введении поро кообразных материалов в количестве более 30% содержание окислов железа в шлаке снижается, шлак загущается, что приводит к ухудшению протекания процессов растворения извести, их удлинению во времени. На втором этапе лимитирующим звё ном по определению количества вдуваемых материалов является десульфурирующая способность шлака. При вдувании менее 50% порошкообразных материалов от весового расхода кислорода через верхний уровень значительно переокисляется, что при водит к резкому увеличению износа футеровки. При увеличении расхода .порошкообразных материалов свыше 60 наблюдается тенденция к загущению и сворачиванию шлака, ухудшается десульфурирующая способность шлака, что приводит к повышению содержания серы в готовом металле. Оптимальный вариант во втором периоде 50-60%. На третьем этане основной згщачей является повышение выхода годного металла путем снижения содержания окислов железа в шлаке. Как видно из табл. 1, при вдувании менее 70% порошкообразных материалов от весового расхода кислорода через верхний уровень шлак переокисляется, насыщаясь окислами железа, и активно взаимодействует с футеровкой кислородного конвертера. При вдувании 70-100% порошкообразных материалов содержание железа в шлаке снижается до 11-14%. Основность конечного шлака при этом находится в пределах 2,7 - 3,0. Оптимальный вариант в третьем периоде 70-100%. Пример. В 1-тонный конвертер заливают 0,3 т лома и заливают 0,7 т чугуна, после чего начинают продувку жидкой ванны кислородом через двухъярусную фурму с вдуванием порошкообразных материалов в верхний ярус фурмы в смеси со вторичным кислородом при соотношении компонентов, снижгиощих жидкотекучесть, к компонентам, снижающим окисленность шлаков 0,5:1; 0, и 0,8:1 соответственно в варианте. Длительность этапов для каждого из соотношений составляет: .первого - от начала продувки до 0,3; 0,35 - 0,4 ее продолжительности, второго - от 0,3; 0,35 и 0,4 до 0,6; 0,65 и 0,7 продолжительности продувки, третьего - от 0,6; 0,65 и 0,7 продолжительности до конца продувки соответственно в каждом варианте (подварианты А, Б и В). Расход вдуваемых порошкообразных материалов составляет 0,43; 0,85 и 1,45 кг/мин на первом, втором и третьем этапах соответственно, что составляет 30; 60 и 100% порошкообразных материалов от массы вторичного кислорода. Расходы вторичного и первичного кислорода составляют соответственно 1 и 4 во всех вариантах. . В идентичных условиях проводят плавки по способу - прототипу, включающие завалку лома, заливку чугуна, продувку жидкой ванны кислородом через двухъярусную Фурму с подачей порошкообразных материалов в нижний ярус фурмы в смеси с первичным кислородом при соотношении компонентов, снижающих жидкотекучесть, к компонентам, снижающим окисленность шлаков 0,5:1; 0,65:1 и 0,8:1 соответственно в каждом варианте. Длительность этапов для каждого из соотношений составляет: первого - от начала до 0,35 продолжительности продувки; второго - от 0,35 до 0,65 продолжительности продувки; третьего - от 0,65 продолжительности до конца продувки. Расходы первичного и вторичного кислорода и порошкообразных материалов аналогичны соответствующим параметрам в описанном предлагаемом способе,

Результаты испытаний по проведенным плавкам по предлагаемому способу и способу-прототипу приведены в табл. 3. Там же приведены результать1 испытаний по базовому объекту, включающему завалку лома, заливку чугуна, продувку жидкой ванны кислородом через обычную многосопловую Фурму, выпуск металла в ковш, раскисление и легирование, так как способ выплавки стали с применением двухъярусной фурмы в настоящее время не используется,

Из сопоставительного анализа следует, что в предлагаемом способе по сравнению с базовым объектом доля лома выше на 4%, расход.дутьевого кислорода выше на 25% при сопоставимой стойкости футеровки в предлагаемом способе и базовом объекте.

Экономический зффект от использования предлагаемого способа состав:ляет 0,572 млн, руб, на 1 млн, т стали,

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки стали в конвертере | 1988 |

|

SU1765184A1 |

| Способ выплавки стали в конвертере из фосфористого чугуна | 1987 |

|

SU1520107A1 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2003 |

|

RU2233890C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2005 |

|

RU2287018C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В КОНВЕРТЕРЕ | 2006 |

|

RU2341563C2 |

| СПОСОБ СОВМЕЩЕННОГО ПРОЦЕССА НАНЕСЕНИЯ ШЛАКОВОГО ГАРНИСАЖА И ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ С ПОНИЖЕННЫМ РАСХОДОМ ЧУГУНА | 2008 |

|

RU2389800C1 |

| СПОСОБ СОВМЕЩЕННОГО ПРОЦЕССА НАНЕСЕНИЯ ШЛАКОВОГО ГАРНИСАЖА И ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2009 |

|

RU2404261C1 |

| Способ выплавки стали в конвертере | 1986 |

|

SU1337417A1 |

| Способ получения стали в кислородных конвертерах | 1980 |

|

SU901284A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2019 |

|

RU2732840C1 |

Окисленность шлака (ZFeO), %

Количество вдуваемых порошкообразных материалов, % от массы вдуваемого вторичного кислорода

23,8 23,9 22,0 21,7 20,4 19,6 17,4

0,3

Таблица 2

Предлагаемый 0,65:1

0,5:1

0,65:1

0,8:1

Продолжение табл. 2

Таблица 3

106068510

Продолжение табл. 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Баптизманский В.И | |||

| и др | |||

| Реверсивный дисковый культиватор для тросовой тяги | 1923 |

|

SU130A1 |

| Экспресс-информация ЦНИИТЭ и ЧН, вып | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ФУРМА ДЛЯ ПРОДУВКИ ЖИДКОГО МЕТАЛЛА | 0 |

|

SU345206A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-12-15—Публикация

1982-09-08—Подача