Изобретение относится к металлургии, конкретнее к технологии конвертерной плавки стали из фосфористых чугунов.

Цель изобретения - снижение расхода извести и чугуна.

Способ осуществляют следующим образом.

После выпуска стали в конвертере оставляют 65-100% конечного шлака -. предьщущей плавки, вдувают в него (со струей кислорода через верхнюю фурму) порошкообразные пшакообразую- щие материалы в количестве 7-25% от массы оставленного шлака, одновременно продувая шлаковый расплав через пористую футеровку днища инертным газом с интенсивностью 0,5- 1,5 м /мин на 1 м площади днища до перевода его в сметанообразное состояние с вязкостью 5-15 Н-м/м, затем заваливают стальной лом и заливают чугун.(71

Комбинированная продувка шпака перед завалкой обеспечивает полное растворение вдуваемой в него извести и повышение его вязкости до 5- 15 Н-с/м.

Завалка лома в шлак вязкостью не менее 5 Н-с/м никоща не сопровсж- дается выбросами, тогда как при меньшей вязкости выбросы расплава имеют место.

Шлак вязкостью не более 15 Н-с/м поддается донной продувке, а с нача- |ии) ло м кислородной продувки металла быстро переходит в активное состояние и насыщается фосфором, тогда как при вязкости более 15 Н-с/м он не поддается донной продувке, а после

3 15

завалки лома полностью твердеет и за первый период кислородной продувки не усггевает насытиться фосфором. Для измерения вязкости используется специальный 3 о нд,

Важньм параметром приготовления этого шлака является интенсивность его донной продувки инертным газом. При интенсивности менее 0,5м /мин на 1 м площади днища известь, вдуваемая в шлак, не успевает полностью в нем раствориться за несколько минут, а при интенсивности донного дутья более 1,5 м /мин-м отмечаются случаи аварийного разрушения футеровки днища барботируемым окисленным шлаком. При интенсивности 0,5- 1,5 м /мин-м футеровка не разрушается, а известь успевает раствориться в шлаке.

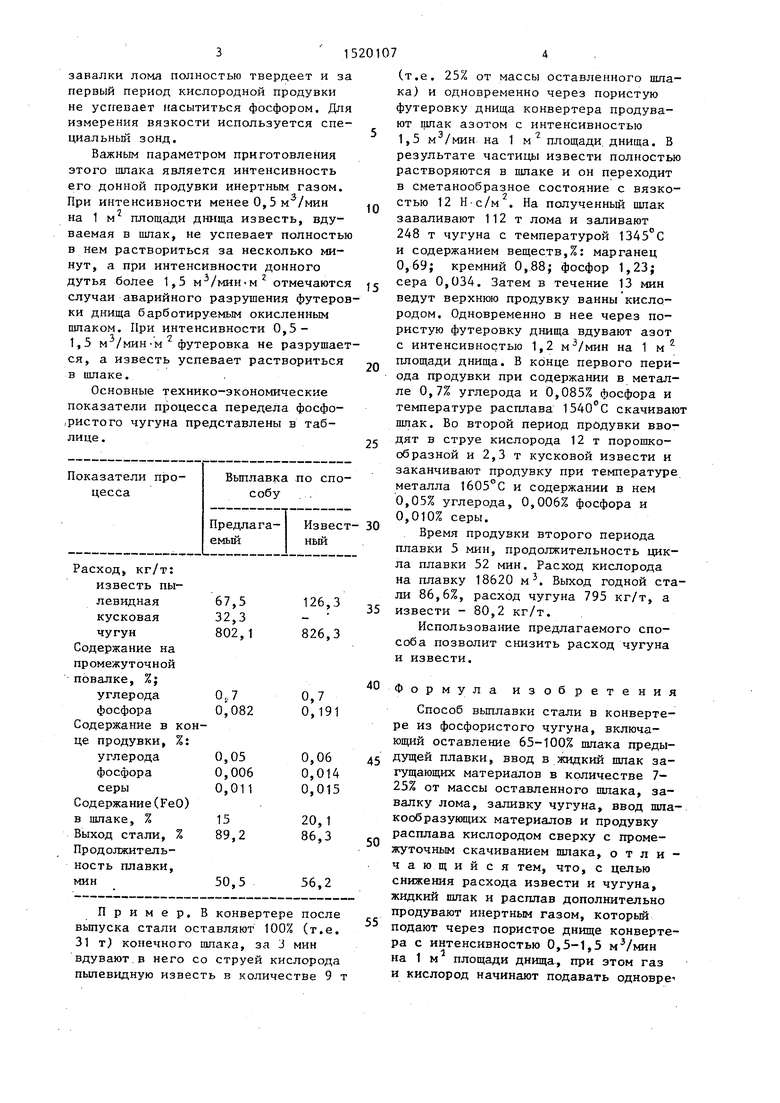

Основные технико-экономические показатели процесса передела фосфо- ,ристого чугуна представлены в таблице .

31 т) конечного шпака, за J мин вдувают,в него со струей кислорода пьшеввдную известь в количестве 9 т

0

5

(т.е. 25% от массы оставленного шлака) и одновременно через пористую футеровку днища конвертера продувают 1Ш1ак азотом с интенсивностью 1,5 на 1 м площади, днища. В результате частицы извести полностью растворяются в шлаке и он переходит в сметанообразное состояние с вязкостью 12 Н-с/м . На полученный шлак заваливают 112 т лома и заливают 248 т чугуна с температурой 1345 С и содержанием веществ,%: марганец 0,69; кремний 0,88j фосфор 1,23; сера 0,034. Затем в течение 13 мин ведут верхнюю продувку ванны кислородом. Одновременно в нее через пористую футеровку днища вдувают азот с интенсивностью 1,2 на 1 м площади днища. В конце первого периода продувки при содержании в металле 0,7% углерода и 0,085% фосфора и температуре расплава 1540°С скачивают шлак. Во второй период продувки вводят в струе кислорода 12 т порошкообразной и 2,3 т кусковой извести и заканчивают продувку при температуре металла 1605°С и содержании в нем 0,05% углерода, 0,006% фосфора и 0,010% серы.

Время продувки второго периода плавки 5 мин, продолжительность цикла плавки 52 мин. Расход кислорода на плавку 18620 м. Выход годной стали 86,6%, расход чугуна 795 кг/т, а извести - 80,2 кг/т.

Использование предлагаемого способа позволит снизить расход чугуна и извести.

Формула изобретения

Способ вьшлавки стали в конвертере из фосфористого чугуна, включающий оставление 65-100% шлака предыдущей плавки, ввод в жидкий шлак загущающих материалов в количестве 7- 25% от массы оставленного шлака, завалку лома, заливку чугуна, ввод шла- кообразующих материалов и продувку расплава кислородом сверху с проме- жуточньм скачиванием шлака, отличающийся тем, что, с целью снижения расхода извести и чугуна, жидкий шлак и расплав дополнительно продувают инертным газом, который подают через пористое днище конвертера с интенсивностью 0,5-1,5 на 1 м площади днища, при этом газ и кислород начинают подавать одновре

515201076

менно с вводом загущающих материалов ле заливки чугуна, а пшакообразующие до получения вязкости шлака -материалы вводят после промежуточноМ5 Н-с/м и продолжают продувать пос- го скачивания шлака.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства стали из фосфористого чугуна | 1985 |

|

SU1294834A1 |

| Способ производства стали в кислородном конвертере | 1985 |

|

SU1271888A1 |

| Способ производства стали в конвертере | 1983 |

|

SU1167205A1 |

| Способ выплавки стали из фосфористого чугуна в конвертере | 1989 |

|

SU1632981A1 |

| Способ выплавки стали в конвертере | 1983 |

|

SU1148875A1 |

| Способ передела фосфористого чугуна в конвертере | 1989 |

|

SU1713936A1 |

| Способ выплавки стали в конвертере из фосфористого чугуна | 1985 |

|

SU1261961A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В КОНВЕРТЕРЕ ИЗ ФОСФОРИСТОГО ЧУГУНА | 1988 |

|

SU1548214A1 |

| Способ производства стали из фосфористого чугуна | 1986 |

|

SU1339134A1 |

| Способ производства стали в конверторе | 1986 |

|

SU1447867A1 |

Изобретение относится к металлургии, конкретно к способам выплавки стали из фосфористого чугуна. Цель изобретения сокращение расхода извести и чугуна достигается за счет того, что оставляют 65-100% конечного шлака, подают в него порошкообразные флюсы в количестве 7-25% от собственной массы и через пористое днище вдувают газ с интенсивностью 0,5-1,5 м3/мин.м2 до получения шлама вязкостью 5-15 Н.с/м2.1 табл.

| Способ выплавки стали в конвертере | 1981 |

|

SU1014912A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ эксплуатации конвертера | 1974 |

|

SU529216A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ производства стали в конвертере | 1983 |

|

SU1167205A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-11-07—Публикация

1987-12-04—Подача