(54) СПОСОБ СТАЛИ В КОНВЕРТЕРЕ Изобретение относится к черной метал лургии, а именно к кислородно-конвертерному способу производства стали. Известен способ выплавки стали в кис лородном конвертере с повышенной долей металлического лома в шахте, который включает: подогрев лома в конвертере специальными горелками, ввод твердого топлива, дожигание окиси углерода над конвертерной ванной 1 . Недостатками известного способа являются высокая окисленность металлического лома, низкая стойкость огнеупоров конвертера значительное удлинение цикла плавки. Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ выплавки стали в конвертерах с залнвкой чугуна, присадкой углеродсодержащего материала, повышенным содержанием металлолома, вкл чаюший подогрев его перед заливкЬй чугу на через донные фурмы сжигания жидкого топлива и переключение системы на подачу природного газа перед продувкой, а также дожигание окиси углерода в верхней части конвертера кислородом, подающимся над уровнем зеркала металлаt2. Однако известный способ не обеспечивает равномерного прогрева всех слоев и фракций лома без его окисления и удаления при нагреве пр 1сутствующих в нем масел. Последнее приводит к попаданию до 5О% серы, присутствующей в коксовом остатке масел. , в жидкий металл, чт снижает качество выплавляемой стаяи. Кроме того, в связи с окислением лома: жидкий чугун во избежание выбросов эаЛ1шают небольшими порциями, что приводит к увеличению длительности этой опе рации до 6 мин. Большое окисление лома обуславливает течение продувки с выбро- сами и соответствующее снижение выхода годной сталтг. Нагрев лома сопровождается снижением стойкости футеровки на 20-200%. Цель изобретения - обеспечение переработки лома в количестве 40-50% от массы металлошихты с одновременным у|1еличением выхода годной стали, умень uieimeM окисления пама и олительности заях&ки чугуна, повышением срока коиоертера и качества стали. Указанная цель достигается тем, что в способе получения стали в конвертере, включаюшем завалку лома. с углеродсодер жашим материалом, донвый нагрев лома сжиганием жидкого топлива, заливку чуГуна, одувку кислородом с защитным газообразным топливом, и дожигание окиси углерода в полости конвертера вторичным кислородом, нагрев металлоших ты производят в три этапа, ПерзоначальМО лом подогревают до 400-бОО°С с расходом жидкого топлива, равным 1,05- 1,10 от стехиометрического, при заливке чугуна подогревают металл с расхода - ми жидкого топлива и кислорода в 8-12 меньшими, чем при первоначальном нагреве, а подогрев металла при проду&ке ведут с расходом .жидкого топлива, равным 15-2О% от массы кислорода и через 5-20% длительности продувки подачу жидкого топлива прекращают и подают газообразное. Нагрев лома не выше 600°С характеризуется высоким КПД нагрева, предотвращает переокисление лома и образование на его поверхности и скопление на днище конвертера закиси железа. Нагрев выше 6ОО°С приводит к значительному окислению лома и образованию активной закиси железа. Кроме того, на поверхнос ти лома происходит коксование прису1 ствующих в ломе масел, содеркащих серу, 50% которой переходит в расплав. При нагреве до температуры менее бОО происходит удаление серы с одновременным испарением масел, что повышает качество стали. Нагрев лома .до температуры менее 400°С не технологичен, так как в этом случае снижаются доля лома в металлошихте и выход годной стали, что не об,ес печивает достижение поставленной цели. Предотвращение окисления лома способствует уменьшению отрицательного воздействия окислов железа на огнеупоры футеровки, что приводит к увеличению длительности службы конвертера. Высокий расход лома, равный 40-50% от массы металлошихты, обеспечивается наряду с вводом углеродсодержащего материала и дожиганием окиси углерода в конвертере комплексным подогревом металла, включающим три sTarta. Первый (основной) нагрев лома производят перед заливкой чугуна с расходом топлива, равным 1,05-1,10 выш стехиометрического. Расход жидкого топлива во время нагрева лома зависит от его элементарного состава и должен обеспечивать восстановительный факел при достаточно высоком тепловом эффекте горения (КПД топлива),, что обеспечивается расходом жидкого топлива, равным 1,05-1,10 от стехиометрического расхода. Работа с большим расходом топлива приводит к нерациональному использованию его, значительному снижению КПД. Нагрев лома с расходом топлива, меньшим 1,05 от стехиометрнческого, характеризуется высокой окисленностью лома. На втором этапе при заливке чугуна в конвертер производят параллельный подогрев металлошихты, но с расходами тогошва и кислорода в 8-12 раз меньшими, чем при первоначальном нагреве. Снижение расходов кислорода и жидкого топлива в период заливки чугуна в 8-12 раз обуславливается , с одной стороны, обеспечением безопасной работы в этот период плавки (верхний предел), с другой стороны,обеспечением эффективности нагрева и компенсации теплопотерь металлошихтой в атот период (нижний предел). После заливки чугуна продувку в течение 5-2О% ее длительности сопровождают подогревом металлошихты (третий этап) за счет сжигания жидкого топлива с расходом 15-20% от массы кислорода. Третий этап подогрева металлошихты обусловлен тем, что в начале продувки окисляются, в основном, кремний, железо и марганец, температура металлошихты низка и имеются условия для достаточно полного сжигания топлива с максимальным коэффициентом его использования. Поэтому можно реализовать большой расход жидкого топлива, что в комплексе с первым и вторым этапами нагрева, вводом углеродсодержащего материала в конвертер и дожиганием в нем окиси углерода решает поставленную задачу переработки 4О-5О% металлолома в шихте. Продувка ваннь кислородно-топливным способом и .струями с расходом жидкого топлива выше -20% от массы кислорода приводит к значительному удлинению плавки, так как кислород расходуется в большой мере на сжигание топлива.

а .не на рафиннрованне расплава, снмже нию стойкости футеровки и выхода годной стали. Работа с расходом ниже 15% уменьшает расход перерабатываемого металлолома, так как вводится недостаточное количество тепла.

Недолговременный подогрев металла i I при продувке протяженностью менее 5% ее длительности также не обеспечивает необходимого количества тепла, подводимого к металлошихте. Нагрев протяженностью более 20% длительности продувки нецелесообразен в связи со значительным увеличением количества отходящих газов, обусловленным интенсивным обезуглероживанием в этот период плавки, и с удлинением продувки, а значит, сн№жением стойкости футеровки и выхода i годной стали.

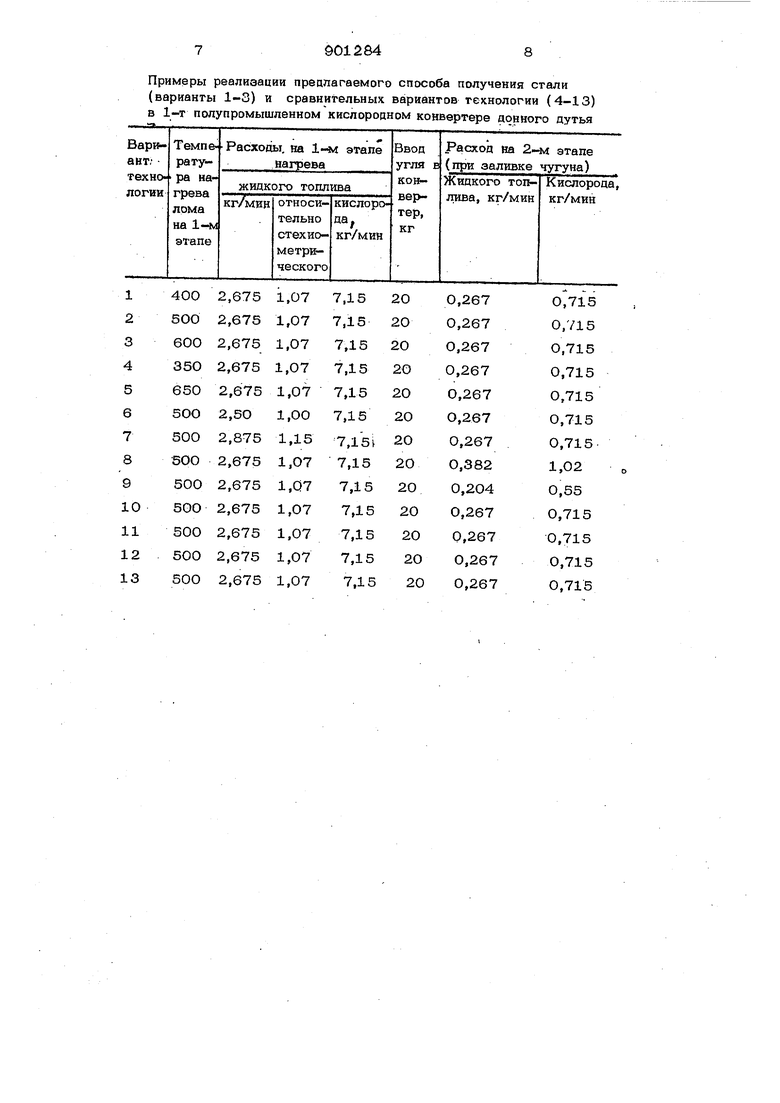

П р и м е р. В промышленной конвёр терной установке, емкостью 1 т, проводят серии плавок по 13 технологическим ва риантам (табл. 1). В конвертер донноверхнего кислородного дутья завалиьают металлолом и уголь антрацит АС в соотаве скрапоугольных пакетов. Первый этап нагрева металла осуществляют подачей через донные фурмы дизельного топлива и кислорода с высокими расходами (таблица), второй (при заливке чугуна) - с низкими, третий (при продувке) - вводом дизельного топлива с промежуточным расходом, а кислорода - с максимальным, а затем по истечении 0,3-2,2 мин подачу дизельного топлива прекращают и че- рез донные, фурмы вводят кислород в обычной защитной оболочке из газообразного

топлива. На протяжении продувки в конвертер вдувают через верхнюю-фурму вторичный кислород для дожигания окиси углерода над жидким металлом. Первые три варианта технологии соответствуют предлагаиугому способу выплавки стали, остальные серии плавок сравнительные.

Как следует из данных таблицы, отклонения-параметров технологии как в больщую, так и меньшую стороны от па.раметров предлагаемого способа: температура нагрева металла на первом этап 400-6ОО, расход жидкого топлива в этом периоде 1,05-1,10 от стехиоме- рического, расхода жидкого топлива и кислорода при аливке чугуна в 8-12 раз меньше, чем первоначальном нагр&ве, расход жидкого топлива при продувке 15-20% от массы кислорода на протяжении 5-2О% длительности продувки, не обеспечивают переработку лома в количестве 40-5О% от массы металлошихты с одновременным увеличением выхода годной стали, уменьшением окисления лома и длительности заливки чугуна, повышением срока службы конвертера и качества стали.

Предлагаемый способ получения стали в кислородньцс конвертерах позволяет увеличить исполфование лома до 4О-50% от мас«5ы м;ёталлошихты с одновременным увеличешетл Ь 1хода годного на 0,7-1,0% а также повысить срок службы конвертера на;; 420-30% и увеличить производи.тельностъ:на 10-17%. Ожидаемый экоиомическрй эффект около 28 млн. руб.. в год.

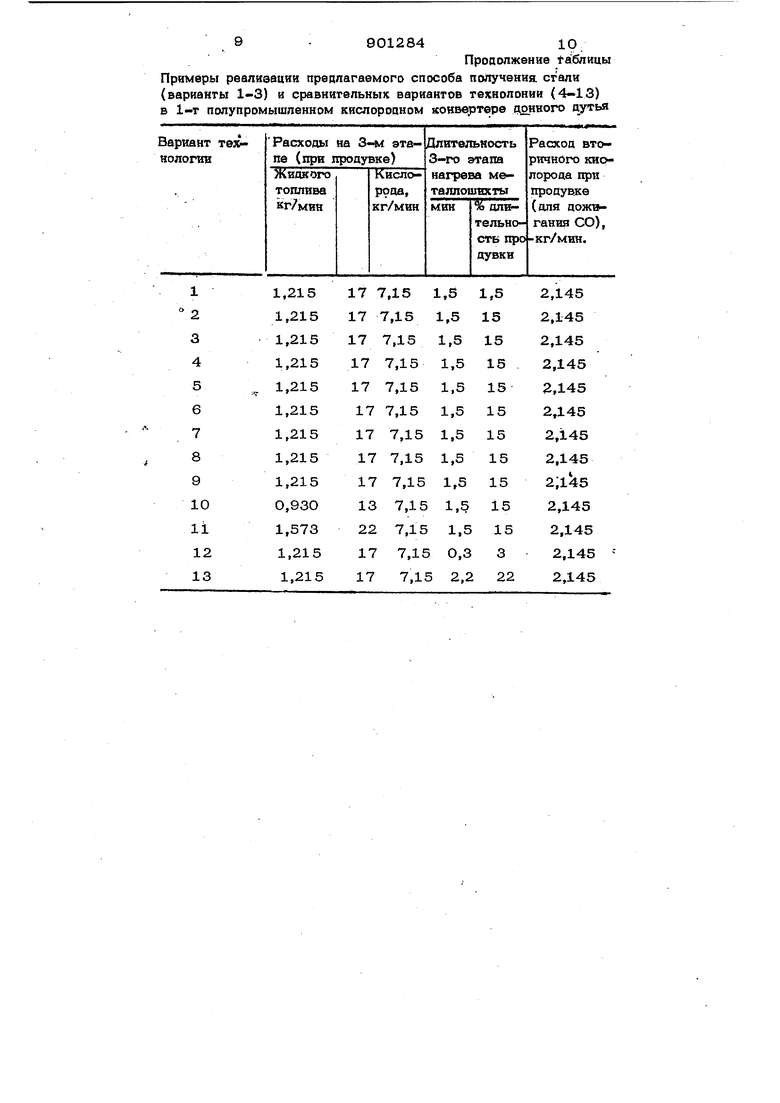

Примеры реализации предлагаемого способа получения стали (варианты 1-3) и сравнительных вариантов технологии (4-13) в 1-т полупромышленном кислородном конвертере донного дутья

9-90128410;

Примеры реализации предпагаемого способа получения стали (варианты 1-3) и сравнигельнык вариантов технолонии (4-13) в 1-т полупромышленном кислородном конвертере донного дутья

Проаолжение tadnuubi

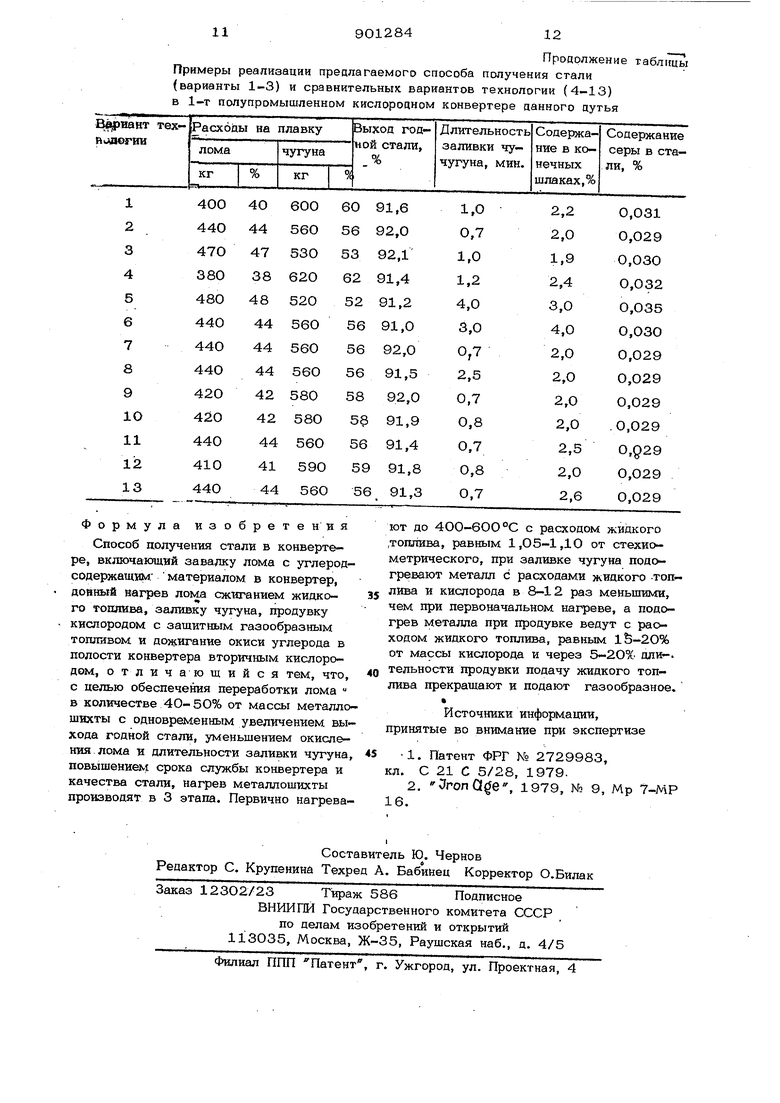

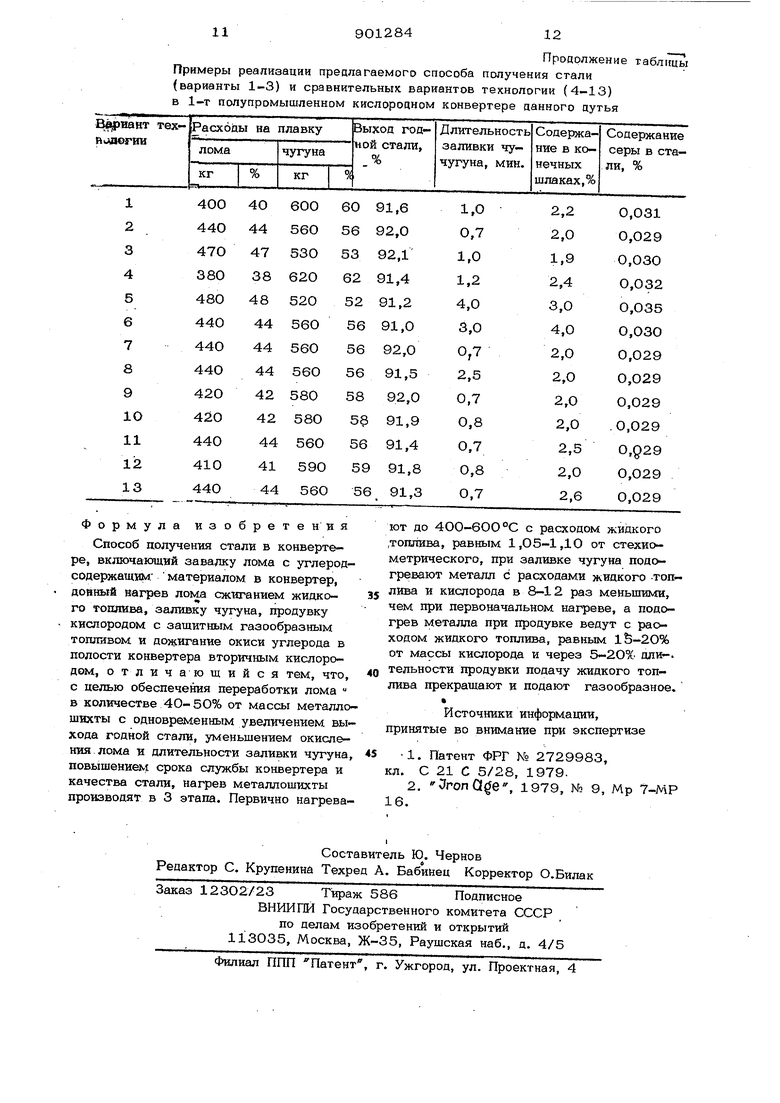

Примеры реализации предлагаемого способа получения стали (варианты 1-3) и сравнительных вариантов технологии (4-13) в 1-т полупромышленном кислородном конвертере данного дутья

Продолжение табл11ць1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства стали в конвертере | 1982 |

|

SU1016366A1 |

| Способ производства стали в кислородном конвертере | 1981 |

|

SU1013490A1 |

| Способ выплавки стали | 1983 |

|

SU1125258A1 |

| Способ выплавки стали в конвертере | 1989 |

|

SU1627563A1 |

| ДВУХВАННЫЙ СТАЛЕПЛАВИЛЬНЫЙ АГРЕГАТ И СПОСОБ ВЫПЛАВКИ СТАЛИ В ДВУХВАННОМ СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 1999 |

|

RU2165462C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2006 |

|

RU2323980C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ | 2005 |

|

RU2272078C1 |

| Способ нагрева и плавления твердой металлошихты в конвертере с комбинированным кислородно-топливным дутьем | 1989 |

|

SU1827386A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 1993 |

|

RU2034040C1 |

| Способ выплавки стали в конвертере | 1987 |

|

SU1425214A1 |

Авторы

Даты

1982-01-30—Публикация

1980-04-25—Подача