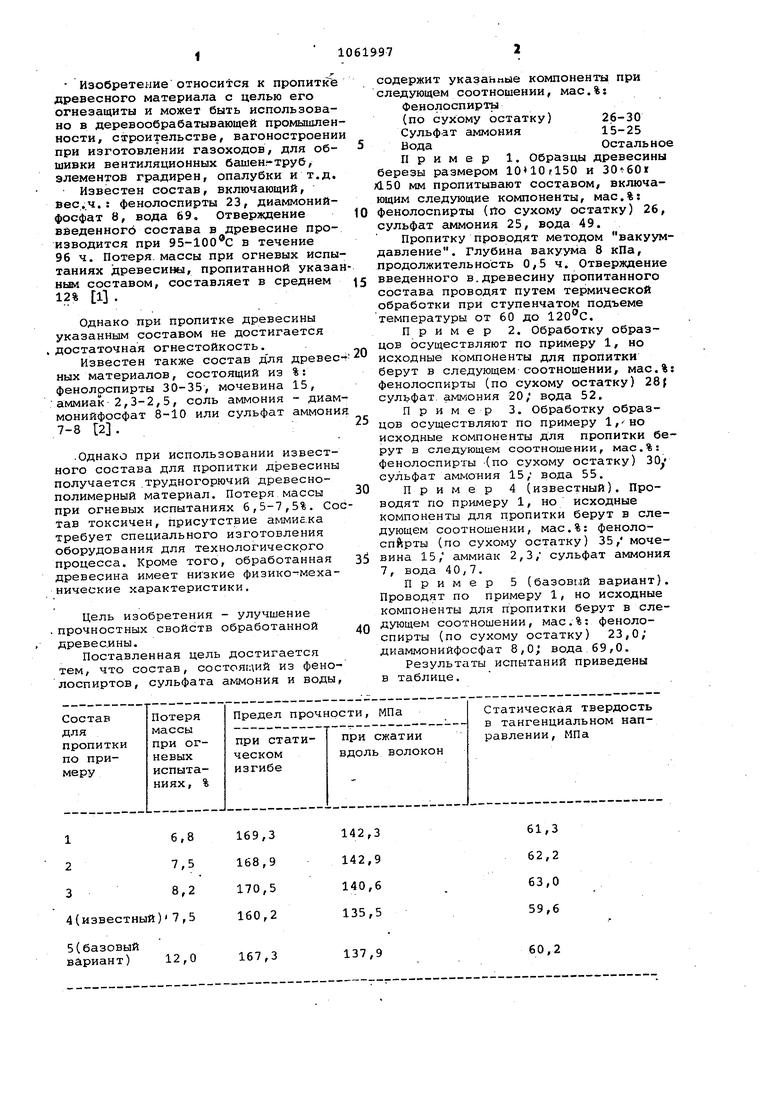

со со Изобретение относится к пропит1Г древесного материала с целью его огнезащиты и может быть использовано в деревообрабатывающей промышле ности, строительстве, вагоностроени при изготовлении газоходов, для обшивки вентиляционных башен: труб, элементов градирен, опалубки и т.д Известен состав, включающий, вес.ч.: фенолоспирты 23, диаммонийфосфат 8, вода 69. Отверждение введенногб состава в древесине производится при 95-100®С в течение 96 ч. Потеря, массы при огневых испы таниях древесины, пропитанной указа ным составом, составляет в среднем 12% 1 . Однако при пропитке древесины указанным составом не достигается , достаточная огнестойкость. Известен также состав для древес ных материалов, состоящий из %: фенолрспирты 30-35, мочевина 15, аммиак 2,3-2,5, соль аммония - диам монийфосфат 8-10 или сульфат аммони 7-8 12. Однако при использовании известного состава для пропитки древесины получается трудногорючий древеснополимерный материал. Потеря массы при огневых испытаниях 6,5-7,5%. Со тав токсичен, присутствие ал1МИс.ка требует специального изготовления оборудования для технологическрго процесса. Кроме того, обработанная древесина имеет низкие физико-механические характеристики. Цель изобретения - улучшение прочностных свойств обработанной древесины. Поставленная цель достигается тем, что состав, состоя ; ий из фенолоспиртов, сульфата аммония и воды, содержит указанные компоненты при следующем соотношении, мае.%: Фенолоспирты (по сухому остатку) 26-30 Сульфат аммония 15-25 ВодаОстальное Пример 1. Образцы древесины березы размером 10 10г150 и Х150 мм пропитывают составом, включающим следующие компоненты, мас.%: фенолоспирты (По сухому остатку) 26, сульфат С1ММОНИЯ 25, вода 49. Пропитку проводят методом вакуумдавление. Глубина вакуума 8 кПа, продолжительность 0,5 ч. Отверждение введенного в.древесину пропитанного состава проводят путем термической обработки при ступенчатом подъеме температуры от 60 до . Пример 2. Обработку образцов осуществляют по примеру 1, но исходные компоненты для пропитки берут в следующем соотношении, мас.%: фенолоспирты (по сухому остатку) 28{ сульфат аммюния 20/ вода 52. Пример 3. Обработку образцов осуществляют по примеру 1,НО исходные компоненты для пропитки берут в следующем соотношении, мас.%: фенолоспирты -(по сухому остатку) ЗОу сульфат аммония 15/ вода 55. Пример 4 (известный). Проводят по примеру 1, но исходные компоненты для пропитки берут в следующем соотношении, мас.%: фенолоспйрты (по сухому остатку) 35, мочевина 15/ аммиак 2,3/ сульфат аммония 7, вода 40,7, Пример 5 (базовый вариант). Проводят по Примеру 1, но исходные компоненты для пропитки берут в следующем соотношении, мас,%: фенолоспирты (по сухому остатку) 23,0/ диаммонийфосфат 8,0; вода 69,0. Результаты испытаний приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕБИОЗАЩИТНЫЙ ПРОПИТОЧНЫЙ СОСТАВ | 1999 |

|

RU2147028C1 |

| ОГНЕЗАЩИТНЫЙ СОСТАВ ДЛЯ ДРЕВЕСИНЫ | 2001 |

|

RU2206444C1 |

| Способ получения трудногорючего древесно-полимерного материала | 1979 |

|

SU1041289A1 |

| Состав для модифицирования древесины | 1983 |

|

SU1114553A1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ДРЕВЕСИНЫ | 2011 |

|

RU2474492C1 |

| СПОСОБ ПРОПИТКИ ДРЕВЕСИНЫ И ОГНЕБИОЗАЩИТНЫЕ СОСТАВЫ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2200088C2 |

| Антипирен для древесного материала | 1977 |

|

SU674904A1 |

| ПОЛИМЕРИЗАЦИОННО-ПРОПИТОЧНЫЙ РАСТВОР ДЛЯ МОДИФИЦИРОВАНИЯ ДРЕВЕСИНЫ | 2011 |

|

RU2479422C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИПИРЕНА | 2000 |

|

RU2172242C1 |

| ОГНЕЗАЩИТНЫЙ ПРОПИТОЧНЫЙ СОСТАВ ДЛЯ ДРЕВЕСИНЫ | 2017 |

|

RU2640959C1 |

ОГНЕЗАЩИТНЫЙ СОСТАВ ДЛЯ ДРЕВЕСНЫХ МАТЕРИАЛОВ, содержащий фенолоспирты, сульфат аммония и воду, отличающийся тем, что, с целью улучшения прочностных свойств обработанной древесины, состав содержит указанные компоненты при следующем соотношении, мас.%: Фенолоспирты (по сухому остатку) 26-30 Сульфат аммония 15-25 ВодаОстальное

142,3

169,3

6,8 142,9 168,9

5 140,6 170,5 8,2 135,5 160,2

й)7,5

137,9

167,3 12,0

61,3 62,2 63,0 59,6

60,2

Результаты огневых испытаний образцов, полученных путем модифицирования предложенным способом, показывают, что они соответствуют требованиям, предъявляемым к трудногорючим материалам. Потери массы при сгорании 6,8-8,2%,по требованию ГОСТ 16363-76 потеря мессы не более -9%.

Результаты физико-механических испытаний модифицированной древесины показывают, что прочностные показатели древесного материала, полученные по предложенному способу несколько выше, чем у известного и базового. Повышение предела прочности относительно базового варианта по показателям менее 5%. Повышение

прочности по сравнению с известным составляет при статическом изгибе 5,4-6,4%, при сжатии вдоль волокон 3,8-5,4%, при статической твердости 2,6-5,7%. Водопогловдение у модифи|цированной древесины,полученной по всем способам, практически одинаково. ..Кроме того,, к преимуществам предложенного состава относятся

отсутствие дорогостоящего компонента диаммоний - фосфата, который является ценным удобрением для сельского хозяйства и аммиака, вследствие чего состав-не токсичен и не

требует специального взрывоопасного изготовления оборудования для проведения технологического процесса.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ВСНХИПЗНАЧ а. ж ПЛТГЛГпО-''* Ti:x;ir-.; ^^'^ Бяь;^:;.. • -12 | 0 |

|

SU178087A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Антипирен для древесного материала | 1977 |

|

SU674904A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1983-12-23—Публикация

1982-01-08—Подача