Предметом изобретения является способ отливки крупногабаритных то1П ;остеипых деталей из расплавлепного металла в полуметаллические или металлические формы.

Известны способы .литья металлических деталс путем вытеснепня . сплава из тн1,тя в литейпук) форму по мета.л.чическому обог)е 5аемому .:1.:1опрО)5оду, при icoTopiJx исп().:1ьзуегся дав.-епие газа ii;i зеркало cii.iaiia.

Прс.ч.1 а гаем il способ отличается от пзвестпо1() тем. что давление га0,6 кг см--, чем ооеспечивается споKoiiiroe 3ano,nieniic формат металлом.

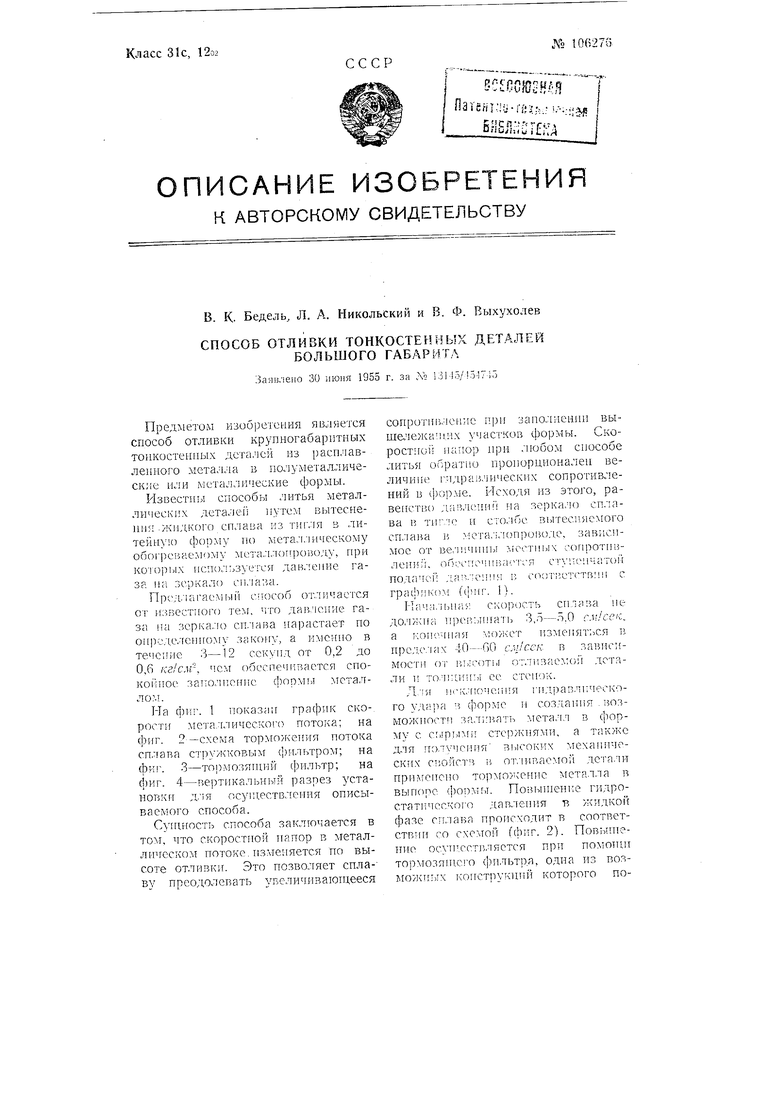

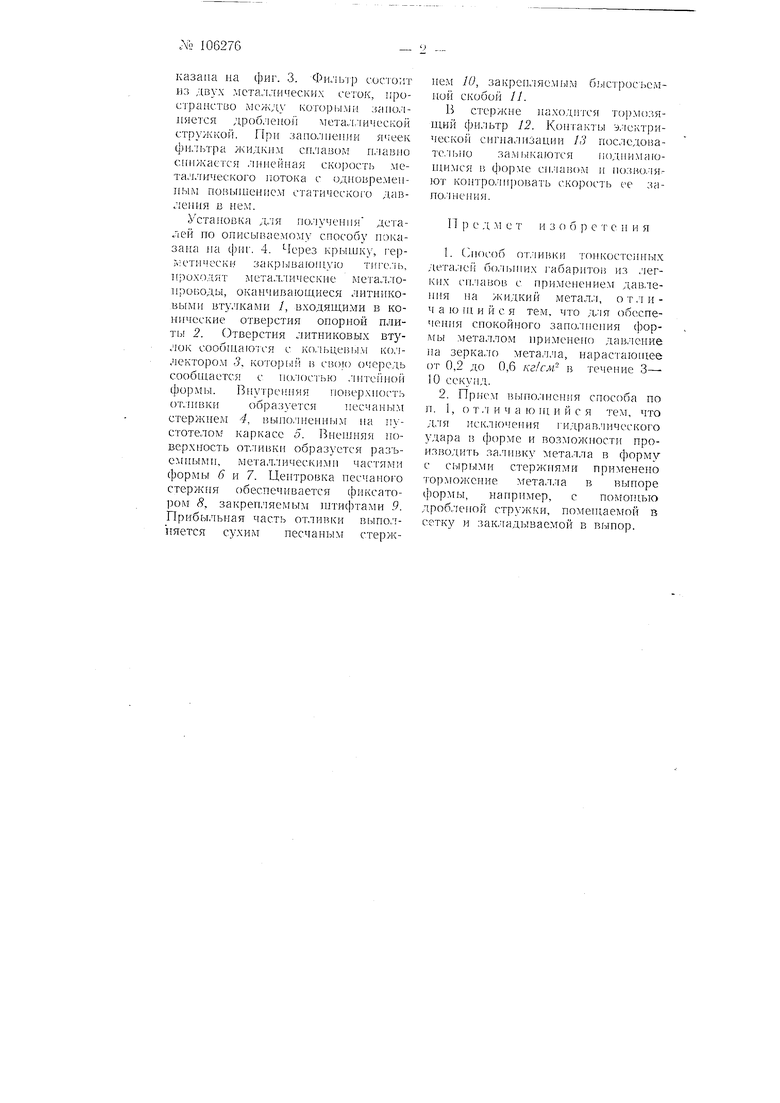

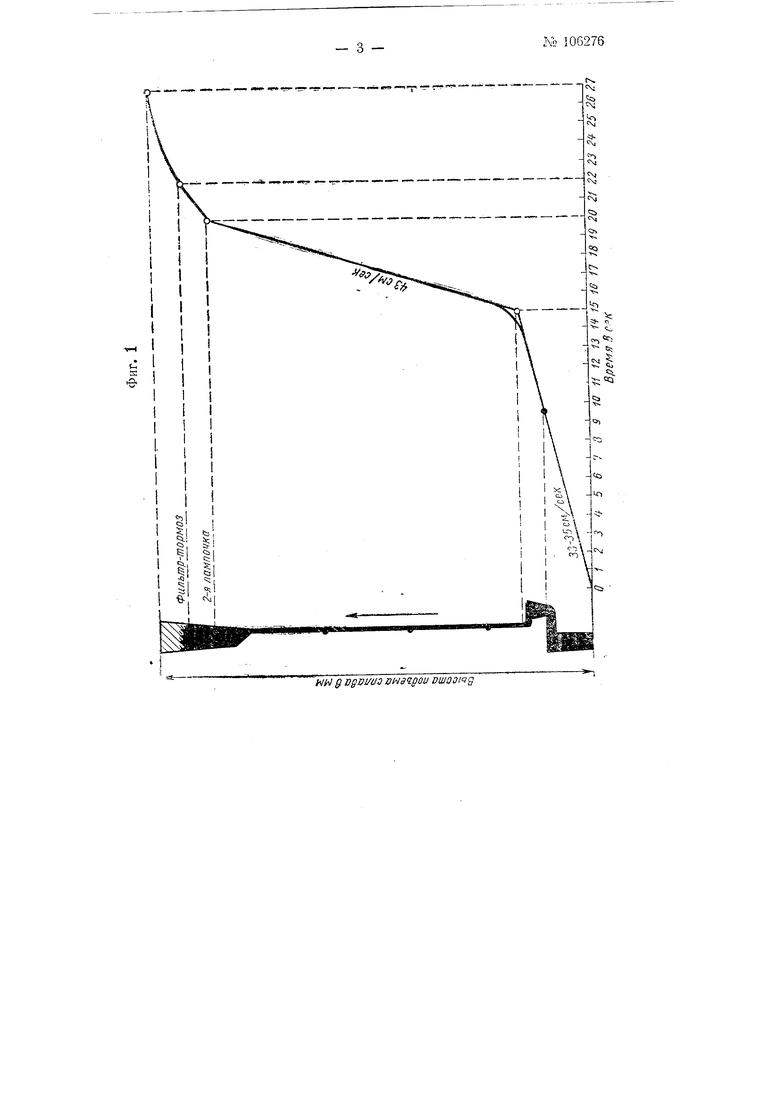

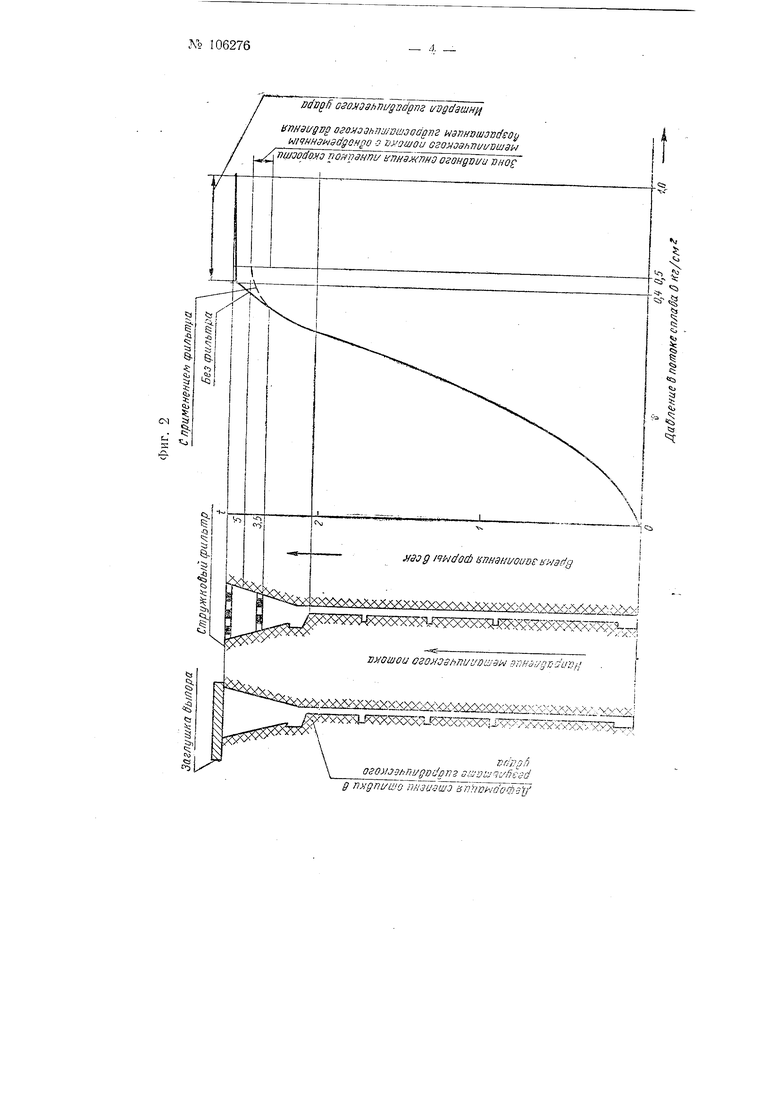

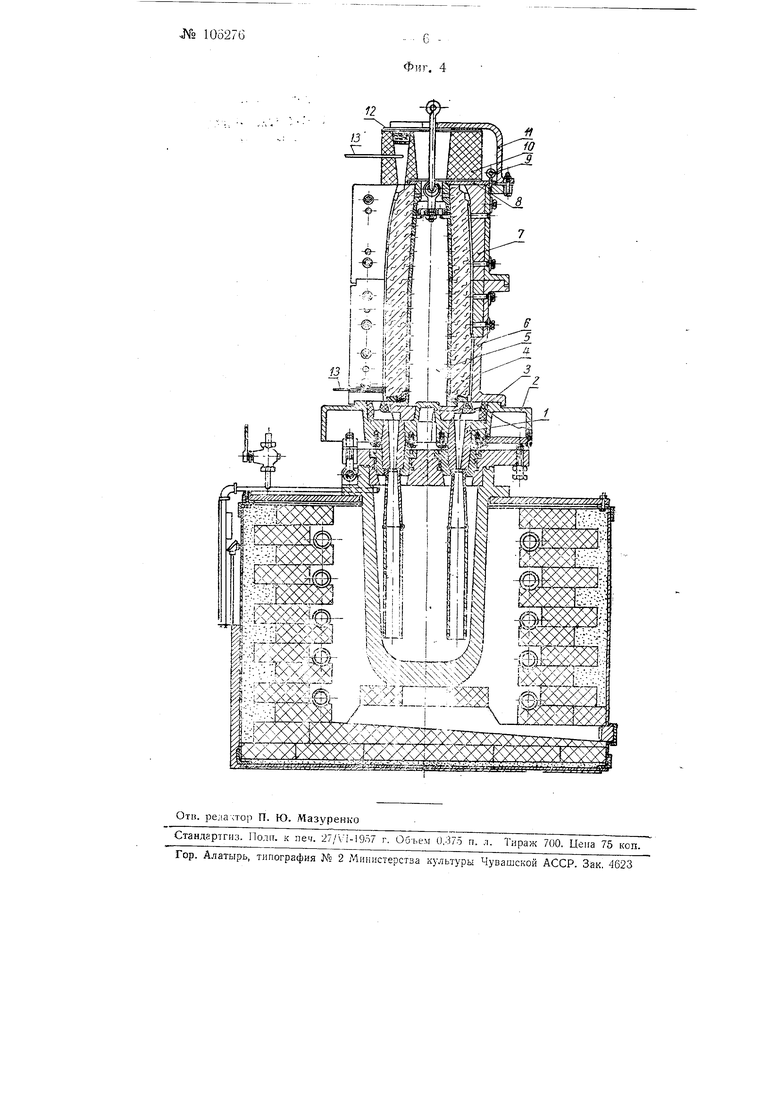

На фиг. 1 показап график скоpocTir мета;глическог(5 потока; на 2-схема тормо/кетп-1я потока сплава стружковым ф пльтром; на фиг. .3-тормозящий (1)ильтр; на фиг. 4-верт1п альный разрез устаповкп д.ш осупт,ествления описываемого способа.

Супи-юсть способа заключается в том, что скоростной напор в металлическом потоке.пзменяется по высоте отливкн. Это позволяет сплаву преодолевать увеличиваютцееся

сонротпгхлеиие при заполненип вышележаинх учаетков формы. СкоpocTiroii напор прн .побом способе литья обратио пропорционален величине Гпдрав.чических сопротивлений в (1)орме. Исхо;1Я из этого, равепство ( па зерка.чо сплава р. т1П-( и сто.лбс вьггесняемого сплава в ета.Гюпмлюл.е, ,ав11спмое от величшп, Л1естньгч сопротпвлен1п1, С1б;хпочп15а-тгя ст ;;еичатон подач(й дa. и соотиет твпи с графиком ((Ьнг. П.

Нача/П)Пая скорость сгпава не должна прев:л1 1ать 3,о-о.О . а конечная может излгеияться в пределах 40--GO . в завнспмостн от ()Т,1 oт.nIзae ;o l детали и толщины се стеиок.

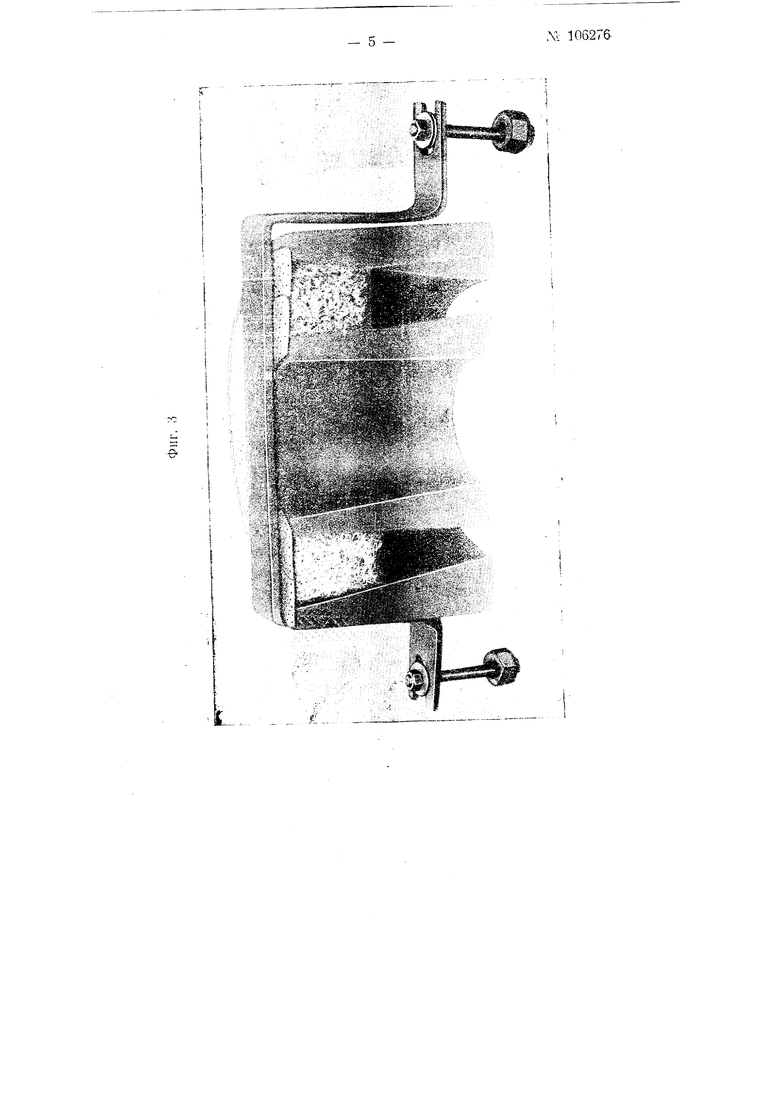

1-к;почеп 1я гид)авличсс1чОго удара , форме и создания . возможиостп заД1П1ать мета.чл в форму с сьфыми стержнями, а также ;;ля получения высоких механических свойств is отливаемой детали примеиеио то11мо чепне металла в выпоре фопм,г Повьпнение гидроCTaTimecKoio дав.теиия в жртдкон фазе сплава ироисходпт в соответствии со схемой (фиг. 2). Повьнпепне осупсет ;ляется прн помоттпт тормозяп1сго фпльтра, одпа из возлодчных KOHCTiiyKuini которого показана на фиг. 3. Фи;1Ь1р состоит из ,.(вух лтста.тлических сеток, пространство между KOTOpiii.Mn зяпо,1ияется дробленой металогической cTpy/ivKofi. Прн заполнении ячеек фн.;ь1ра жидким снлаво.м н.чавно снижается .тинейная скорость металличес:кого потока с одиовре.менным новьпиенпем статического давления в нем.

Установка д,тя но.тучення деталей по описьнишлюму способу показана на фнг. 4. Через крышку, герлчтн чески закрыва1он1ую тиге.ть, проходят метал.тическне метал.тонроводы, оканчивающиеся литниковыми вту.тками /, входяихими в конические отверстия опорной плиты 2. Отверстия литниковых BTJ лок сообща 1О)ся с ко.тьцевглм коллектором 3, которьи- в свою очередь сообщается с но.юстькэ л1ггеГ|ной формы. Вгтутренняя IloiiepxHocTb от.тивки образуется песчаным стержнем 4, 15ыно,тненным на пустотелом каркасе 5. Внеилтяя новерхиость от.тнвкн образуетс5г разъемпв1мн, металлическ -1.1н частями формы б и 7. Цеитровка неечаного стержня обеспечивается фиксатором 8, закрепляемым титифтами 9. Прибыльная часть отливки выполняется сухим песчаным стержие.м 10, закрепляемым б1 1етроет смпой скобой //.

Б находится торм():5ящий фильтр 12. Ко1ггак1ч 1 э.тектрической сшиалнзапии 13 послсдоватс.тьно замьн аются ноднимаюипгмся IS форме сн.чавом и 1озво.1я-ют коитролнровать скорость ее запо.и-1епия.

Г р е д .м е т изо б р с т- е и и я

1. (люсоб от.тивки тонкостенных дета.тей бо. габаритов из .легких сичавов с применением давле1И1Я иа жидкий метал.:|, от.тич а ю щ и и с я тем, что д.тя обеспечення спокойного зано.тне1Н-1я формы металлом при.менено давление на зеркало металла, парастаюн1ее от 0,2 до 0,6 в течение 3-10 секунд.

2. Прием выпо.:п-1ен.чя способа по п. 1, о т ,1 и ч а ю и и с я тем, что /.тя нск.Л1очення гидрав.чичеекого удара в (|}орме п возможности производить за.тивку металла в форму с сырыми стержпями применено торможение тетал.гга в выпоре формы, например, с помощью дроб.теной стружки, помещаемой в сетку и закладываемой в выпор.

DdJigfi o30M33hni/gstipm i/ogdsaiH

епнэидпд огоязаьпшпшзоадпг nanHnuiondsoy MqnHdMadgo.4go о имошои 03o io3hT Lfi vuj3ifj

| название | год | авторы | номер документа |

|---|---|---|---|

| Форма для отливки крупногабаритных изделий | 1960 |

|

SU136865A1 |

| Способ получения металлических отливок методом выжимания металла | 1960 |

|

SU138003A1 |

| Способ получения отливок | 1960 |

|

SU132779A1 |

| Трехслойные металлические конструкции | 1960 |

|

SU134988A1 |

| Машина для кокильной отливки с допрессовкой залитого в форму металла | 1935 |

|

SU53726A1 |

| Способ литья | 1952 |

|

SU101113A1 |

| Способ получения литых деталей с пенометаллическим наполнением | 1950 |

|

SU129305A1 |

| Способ разливки магниевых сплавов | 1959 |

|

SU130162A1 |

| Способ получения отливок без прибылей из чугуна с шаровидным графитом в вакуумно-пленочных формах | 1990 |

|

SU1792791A1 |

| ГРАФИТОВАЯ ФОРМА ДЛЯ ЛИТЬЯ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1992 |

|

RU2085323C1 |

i3

c;

s I llчХХхУУУчгУ ЛХХХХУХУУ9 ЛХ с Хх х УхУхУ . .- мзод IJHc/oiii unnat/i/ouDei i/arfg n fowou (}20,C 3hniJLoa.3i-- gnHdugijauDf

-е

Авторы

Даты

1957-01-01—Публикация

1955-06-30—Подача