Предметом изобретения является способ литья крупногабаритных тонкостенных деталей из расплавленного металла в земляные или металлические формы.

Способ литья металлических деталей нутем выдавливания пуансоном металла, налитого на дно закрытой формы в ее литейные полости, нзвестен. Предлагаемый способ отличается от известного тем, что жидкий металл наливается в раскрытую разъемную форму и занолняет ее полости при сближении ее частей. Способ упрощает получение ЛИТЬЯ: так как становится ненужным применение пуансона, выжимающего жидкий металл из металлоприемника в форму.

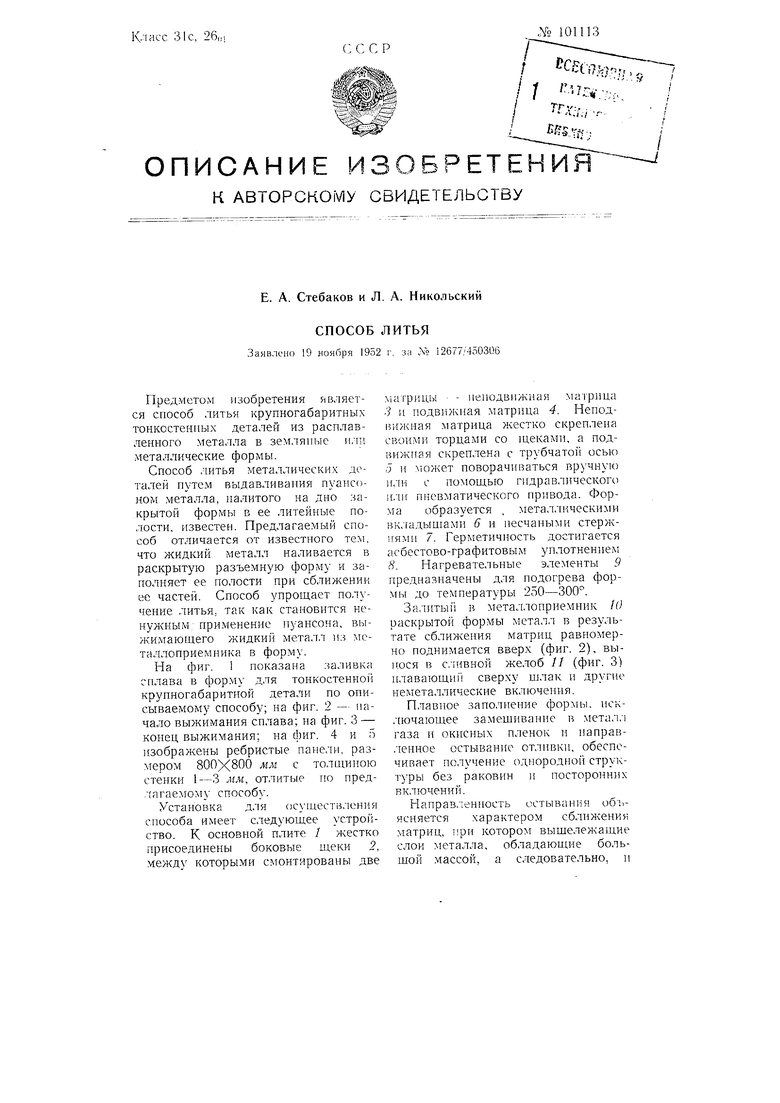

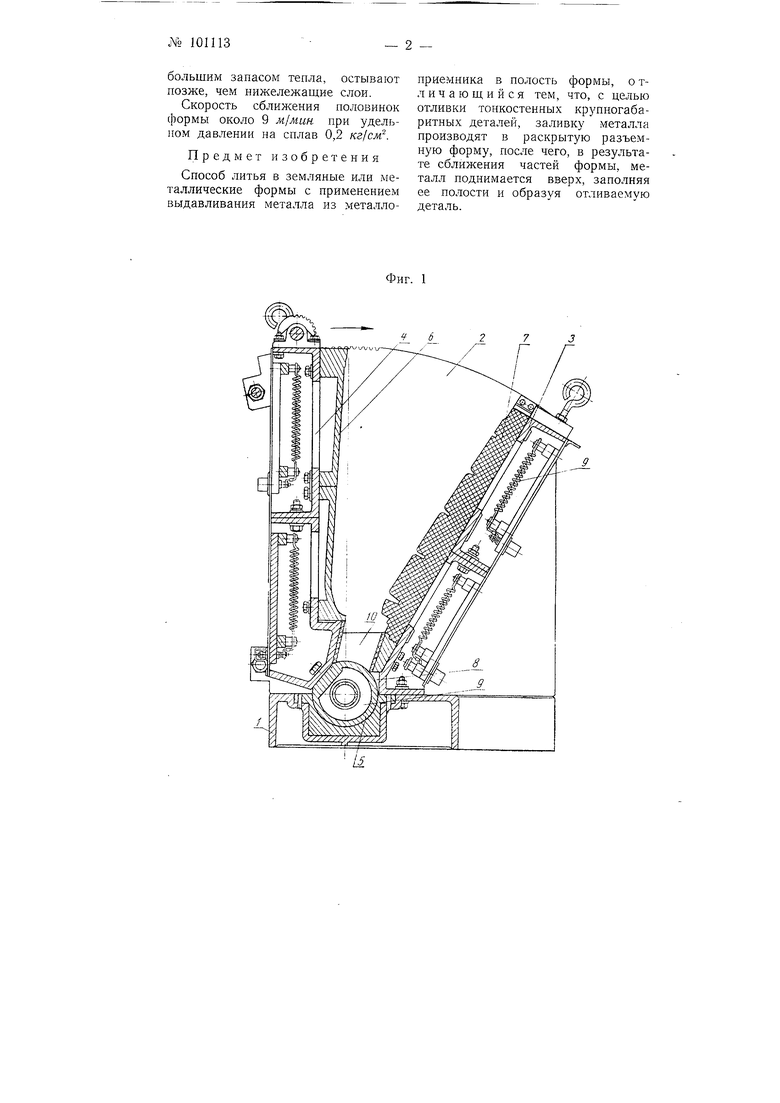

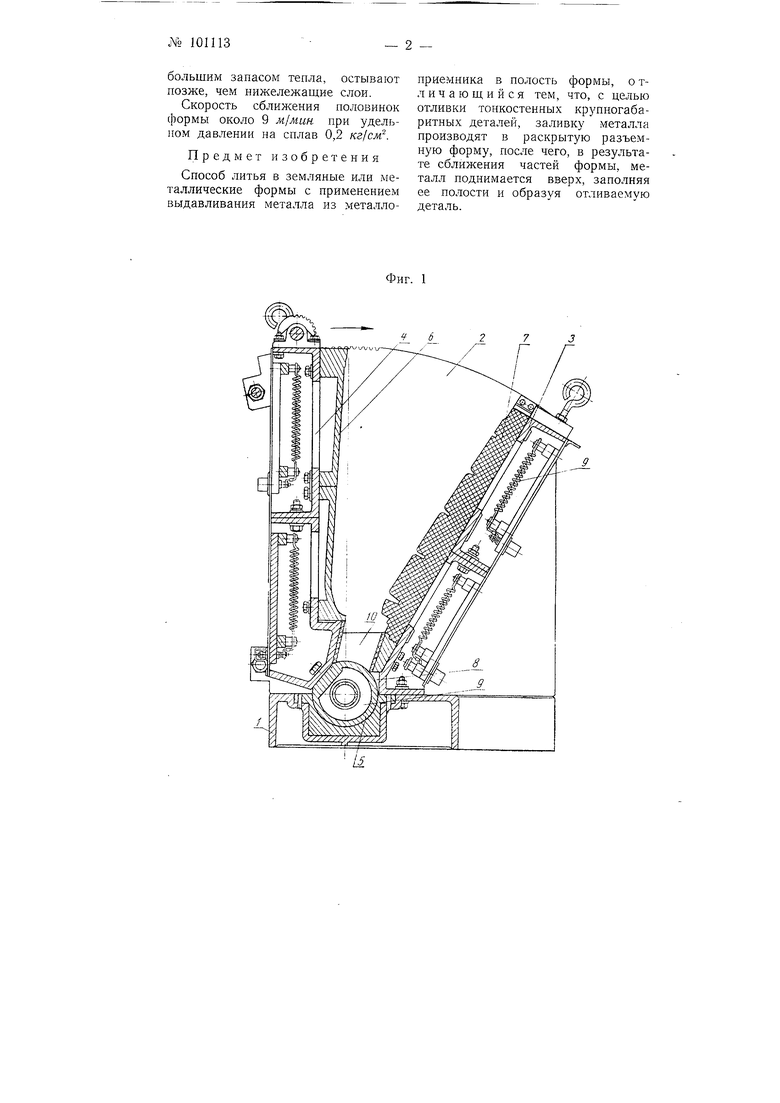

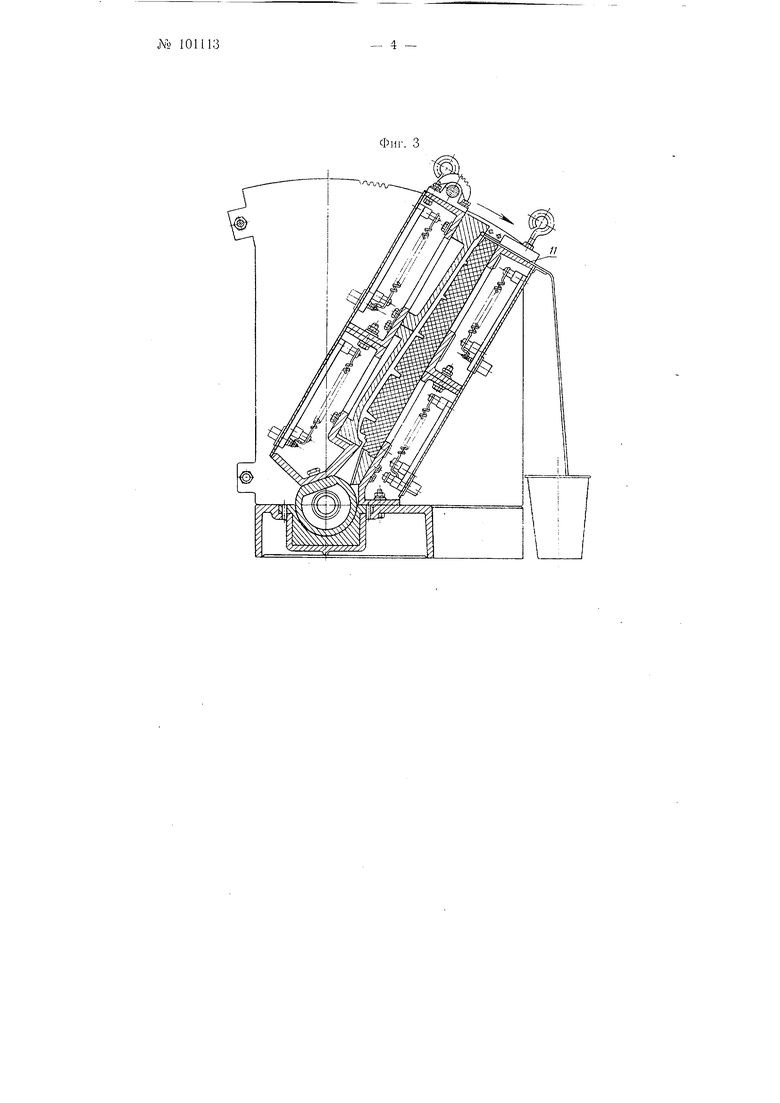

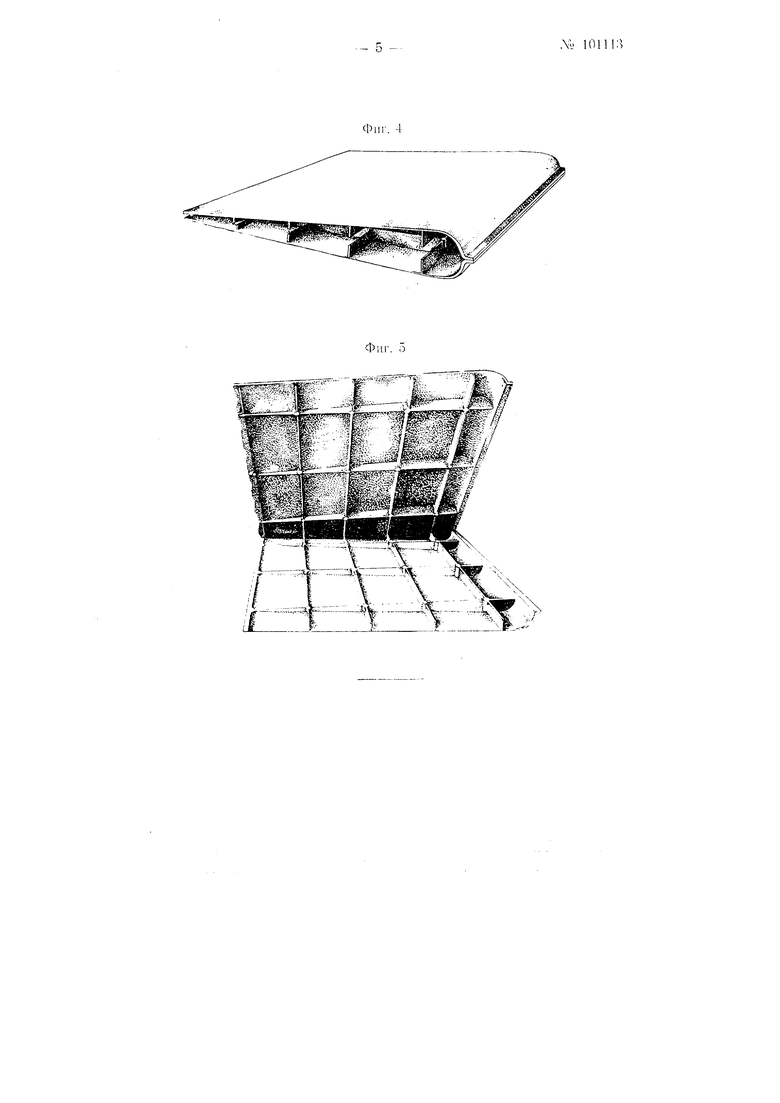

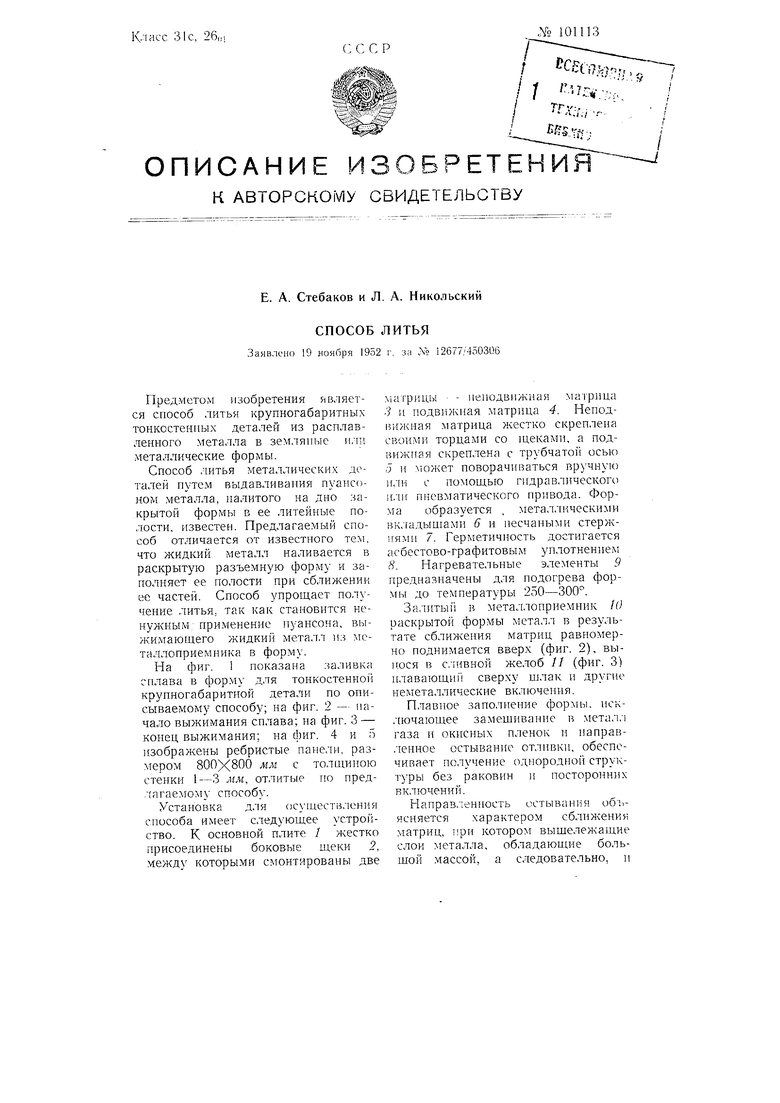

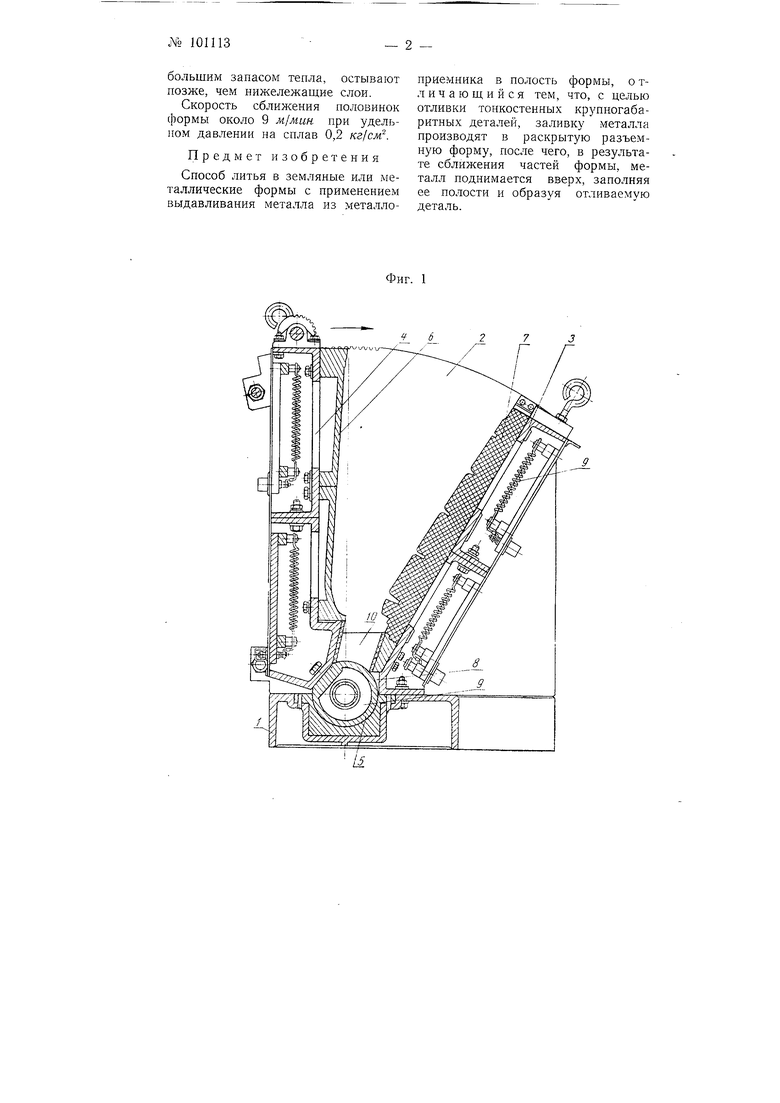

На фиг. 1 показана заливка снлава в фор.му для тонкостенной крупногабаритной детали но описываемому способу; на фиг. 2 - пачало выжимания сплава; на фиг. 3 - конец выжимания; на фиг. 4 и 5 изображены ребристые панели, размером 800X800 М.М с ТОЛЩИ1ЮЮ стенкн 1-3 мм, отлитые по пред. ягаемому способу.

Установка для ()существ,:1ения способа имеет следующее устройство. К основной плите / жестко присоединены боковые щеки 2, между которыми смонтированы две

матрицы - неподвижная MarpiiHa 3 и подвижная матрица 4. Неподр/ижная матрица жестко скреплена своими торцами со щекалп), а подвижггая скреплена с трубчатой осью о н может поворачиваться вручную или с помощью гндравлическогс) или пневматического привода. Форма образуется , металлическими вк;1адышами 6 н песчаным н стержнями 7. Герметичность достигается асбестово-графитовым уплотнением 8. Нагревательные элементы 5 предназначены для подогрева формы до температуры 250-300°.

Залитый в металлоприемник 10 раскрытой формы металл в результате сближения матр1щ равномерно поднимается вверх (фиг. 2), вынося в слнвной желоб // (фиг. 3) плавающий сверху шлак и другие неметаллические включения.

Плавное заполнение . исключающее замешивание в металл газа и окисных пленок и направ,тенное остывание отлнвки, обеспечивает получение одгюродно структуры без раковин п посторонних включений.

Направленность остывания обьясняется характером сближения матриц, прн сотором вышележаихие слои металла, обладающие больщой массой, а следовательно, и

большим запасом тепла, остывают позже, чем нижележащие слои.

Скорость сближения половинок формы около 9 MJMUH при удельном давленин на сплав 0,2 кг/см.

Предмет изобретения

Способ литья в земляные или металлические формы с применением выдавливания металла из металлоприемника в полость формы, о тл и ч а ю щ и и с я тем, что, с целью отливки тонкостенных крупногабаритных деталей, заливку металла производят в раскрытую разъемную форму, после чего, в результате сближения частей формы, металл поднимается вверх, заполняя ее полости и образуя отливаемую деталь.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения металлических отливок методом выжимания металла | 1960 |

|

SU138003A1 |

| Выжимная машина для отливки тонко-СТЕННыХ, пРЕиМущЕСТВЕННО, КРупНО-гАбАРиТНыХ дЕТАлЕй | 1979 |

|

SU810373A2 |

| ВЫЖИМНАЯ МАШИНА ДЛЯ ОТЛИВКИТОНКОСТЕННЫХ, ПРЕИМУЩЕСТВЕННОКРУПНОГАБАРИТНЬ[Х, ДЕТАЛЕЙ12 | 1970 |

|

SU430955A1 |

| Машина для литья выжиманием с параллельным сближением полуформ | 1977 |

|

SU747618A1 |

| Машина для литья выжиманием | 1973 |

|

SU442009A1 |

| ФОРМА ДЛЯ ЛИТЬЯ ВЫЖИМАНИЕМ | 2000 |

|

RU2166407C1 |

| СПОСОБ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2312738C1 |

| СПОСОБ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1989 |

|

RU2048954C1 |

| Способ получения литых деталей с пенометаллическим наполнением | 1950 |

|

SU129305A1 |

| Способ отливки тонкостенных деталей большого габарита | 1955 |

|

SU106276A1 |

Авторы

Даты

1955-01-01—Публикация

1952-11-19—Подача