Известные способы литья не всегда обеспечивают получение высококачественных тонкостенных и крупногабаритных фасонных отливок объемиого типа.

Предлагаемый способ литья фасонных крупногабаритных отливок объемного типа отличается от известных тем, что металл заливается в нижнюю часть пространства, образованного внутренней поверхностью раздвинутых частей формы и поверхностью литейного стержня, установленного неподвижно внутри этих частей формы. После заливки металла части формы взаимно сближаются в направлении стержня до получения между ними и стержнем необходимого зазора. Вытесняемый металл поднил1ается вверх и, заполняя пространство между частями формы и стержнем, образует отливку с требуемой толщиной стенки и заданной конфигурацией внешней и внутренней поверхностей.

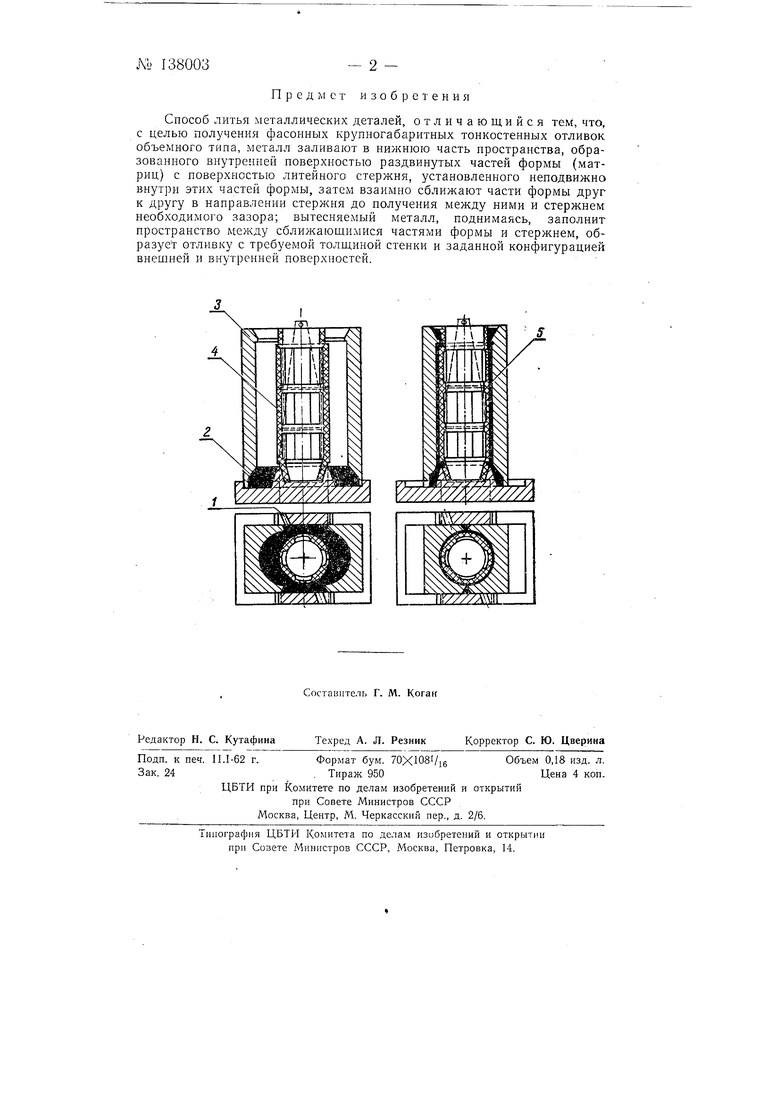

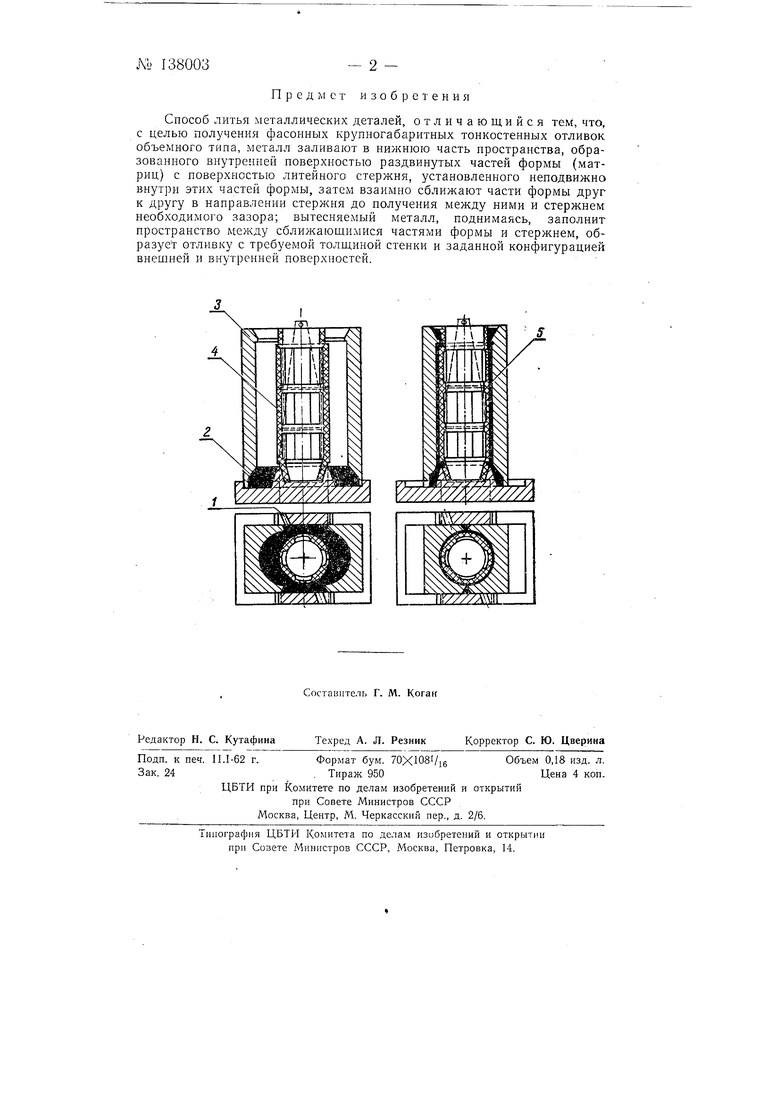

На чертеже показана схема получения отливок объемного типа по предлагаемому способу.

Порция расплавленного металла через заливочное отверстие 1 заливается в металлоприемник 2. После заливки металла обе полуформы 3 с помощью приводного механизма сближаются с требуемой скоростью до образования между песочным стержнем 4 и формой такого зазора, который соответствует заданной толщине отливки. В процессе сближения полуформ металл вытесняется из металлоприемника в полость, образованную стержнем и полуформами и, поднимаясь вверх, образует отливку 5 с заданной конфигурацией. При этом полуформы образуют наружную поверхность- гзделия, а стержень - внутреннюю.

Описанным способом могут быть получены отливки объемного типа (корпуса, отсеки и т. д.) из алюминиевых, магниевых и других сплавов с диаметром до 2 м, высотой до 3 м и толщиной стенки 3 мм и менее.

М 138003 Предмет изобретения

Способ литья металлических деталей, отличающийся тем, что, с целью получения фасонных крупногабаритных тонкостенных отливок объемного типа, металл заливают в нижнюю часть пространства, образованного внутренней поверхностью раздвинутых частей формы (матриц) с поверхностью литейного стержня, установленного неподвижно внутри этих частей формы, затем взаимно сближают части формы друг к другу в направлении стержня до получения между ними и стержнем необходимого зазора; вытесняемый металл, поднимаясь, заполнит пространство между сближающимися частями формы и стержнем, образует отливку с требуемой толщиной стенки и заданной конфигурацией внешней и внутренней поверхностей.

- 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Форма для отливки крупногабаритных изделий | 1960 |

|

SU136865A1 |

| Трехслойные металлические конструкции | 1960 |

|

SU134988A1 |

| Устройство для изготовления оболочковых стержней | 1961 |

|

SU145314A1 |

| Способ литья | 1957 |

|

SU128985A1 |

| Выжимная машина для отливки тонко-СТЕННыХ, пРЕиМущЕСТВЕННО, КРупНО-гАбАРиТНыХ дЕТАлЕй | 1979 |

|

SU810373A2 |

| Способ получения отливок | 1960 |

|

SU132779A1 |

| Способ отливки тонкостенных деталей большого габарита | 1955 |

|

SU106276A1 |

| Способ литья | 1952 |

|

SU101113A1 |

| Способ получения литых деталей с пенометаллическим наполнением | 1950 |

|

SU129305A1 |

| Машина для литья выжиманием | 1973 |

|

SU442009A1 |

Авторы

Даты

1961-01-01—Публикация

1960-06-10—Подача