Вулканизация резиновых изделий - галош - производится в вулканизационных котлах.

Предметом изобретения является конструкция теплообменного аппарата для поточной вулканизации резиновых изделий, например галош, под избыточным давлением со ступенчато изменяющимися температурой и давлением, создаваемых в однородных вертикальных секциях трубчатых теплообменников, разделенных между собою и замыкаемых по торцам, перепускниками.

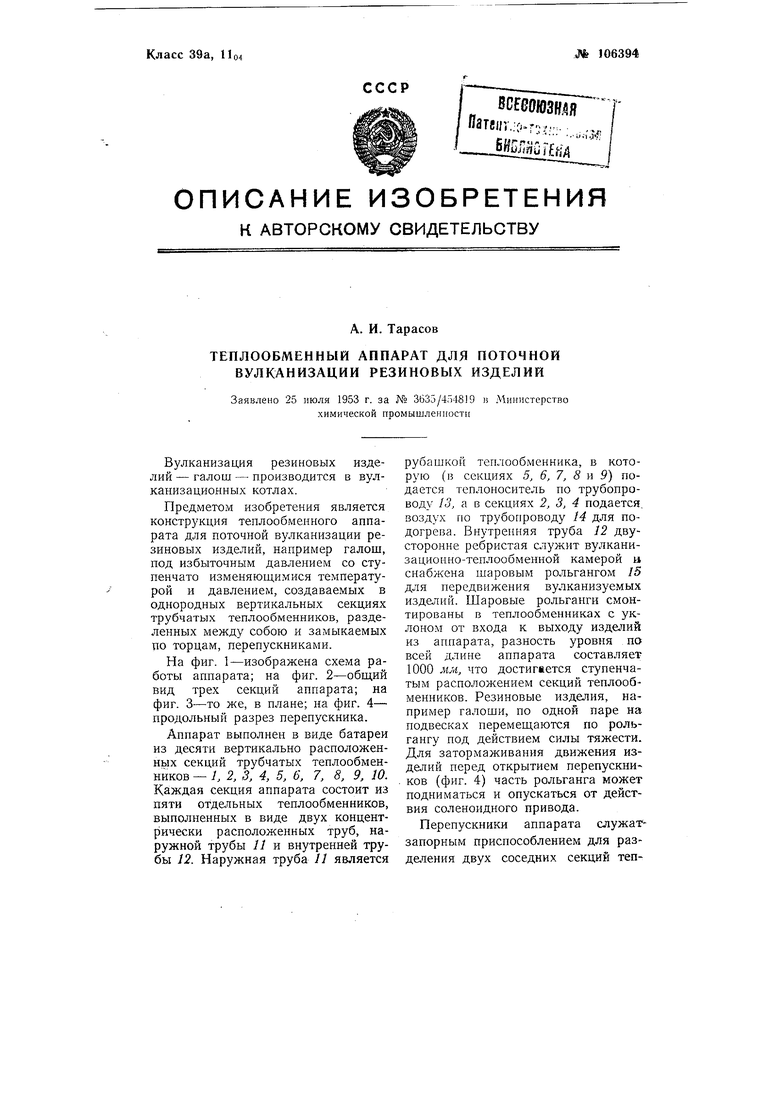

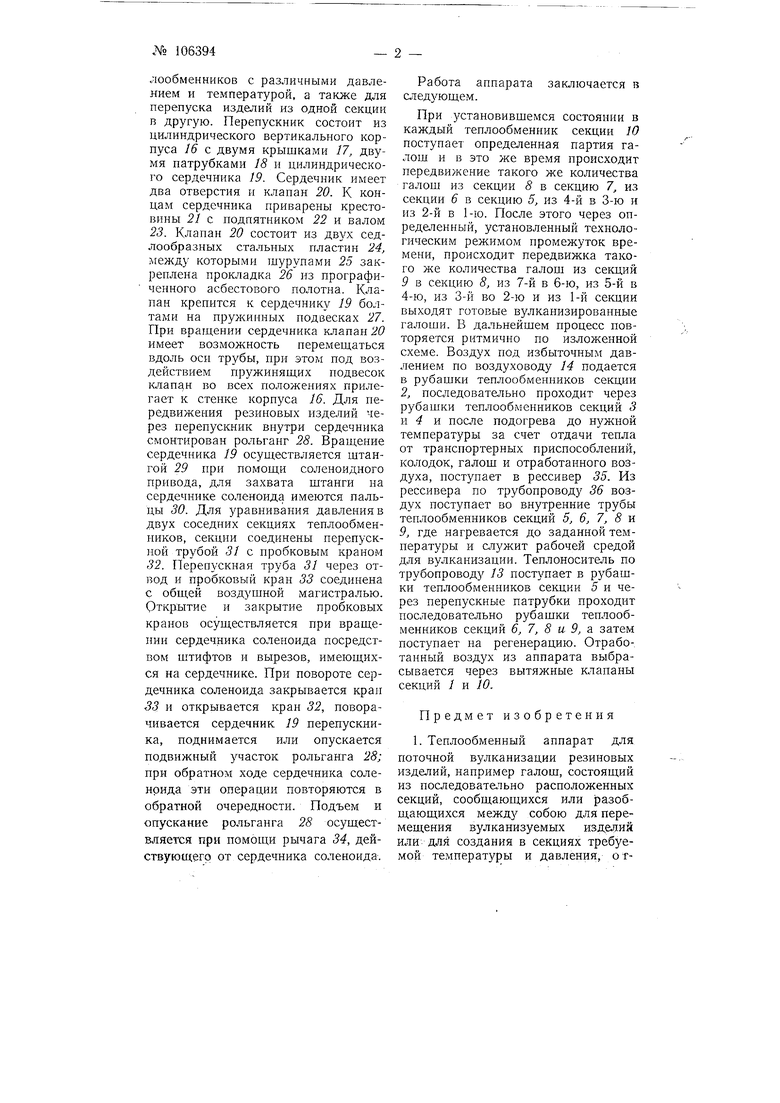

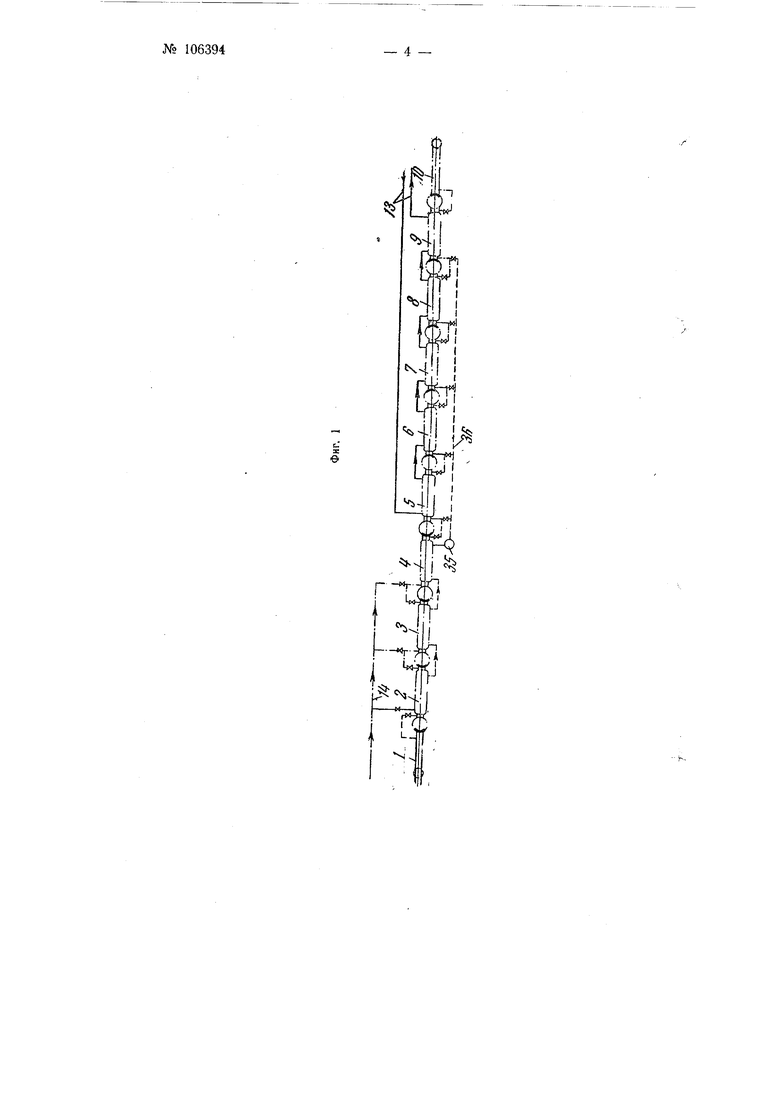

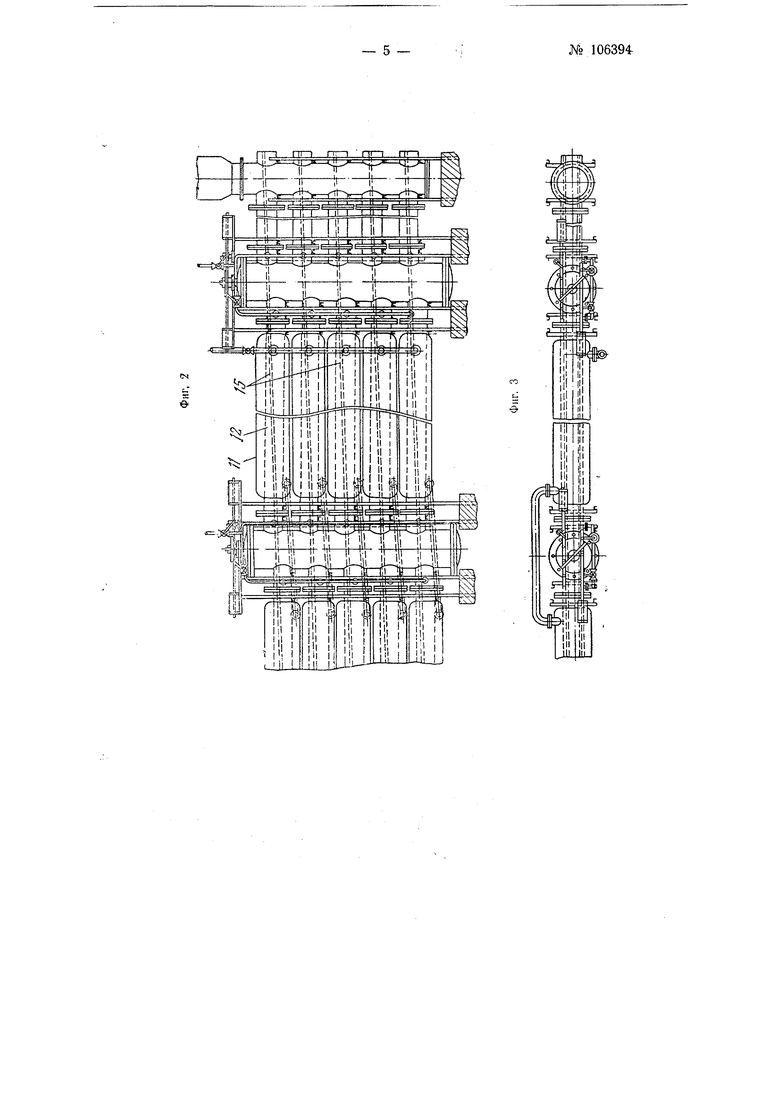

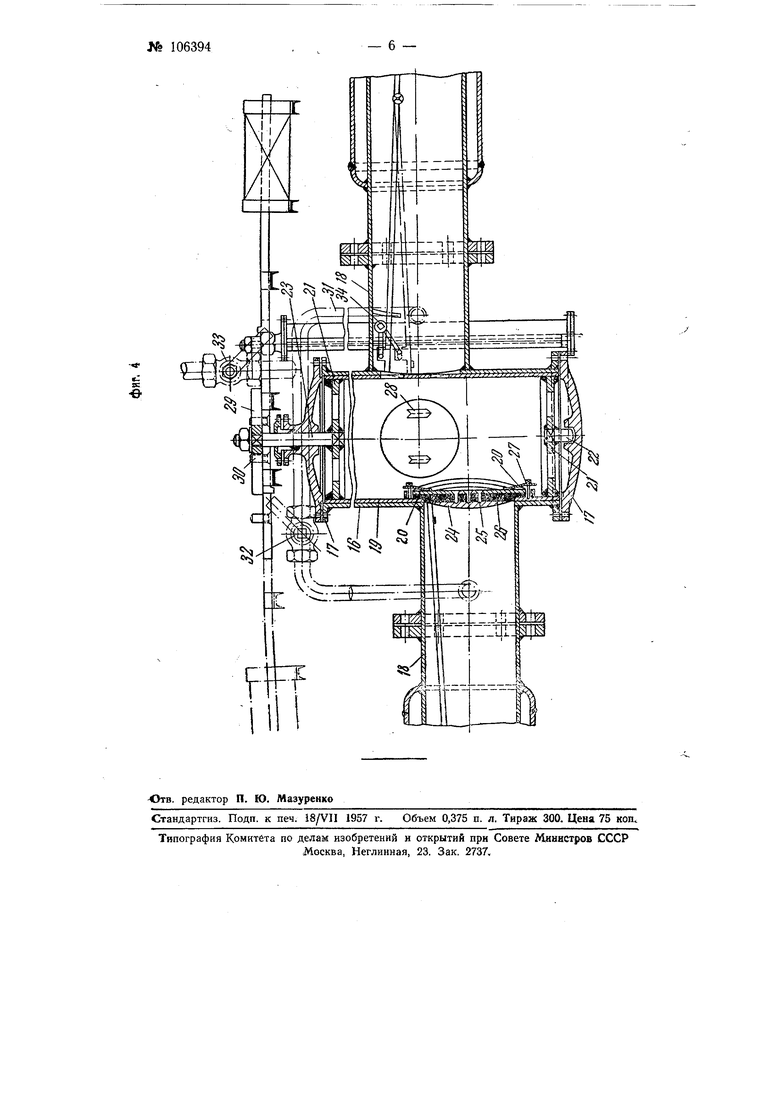

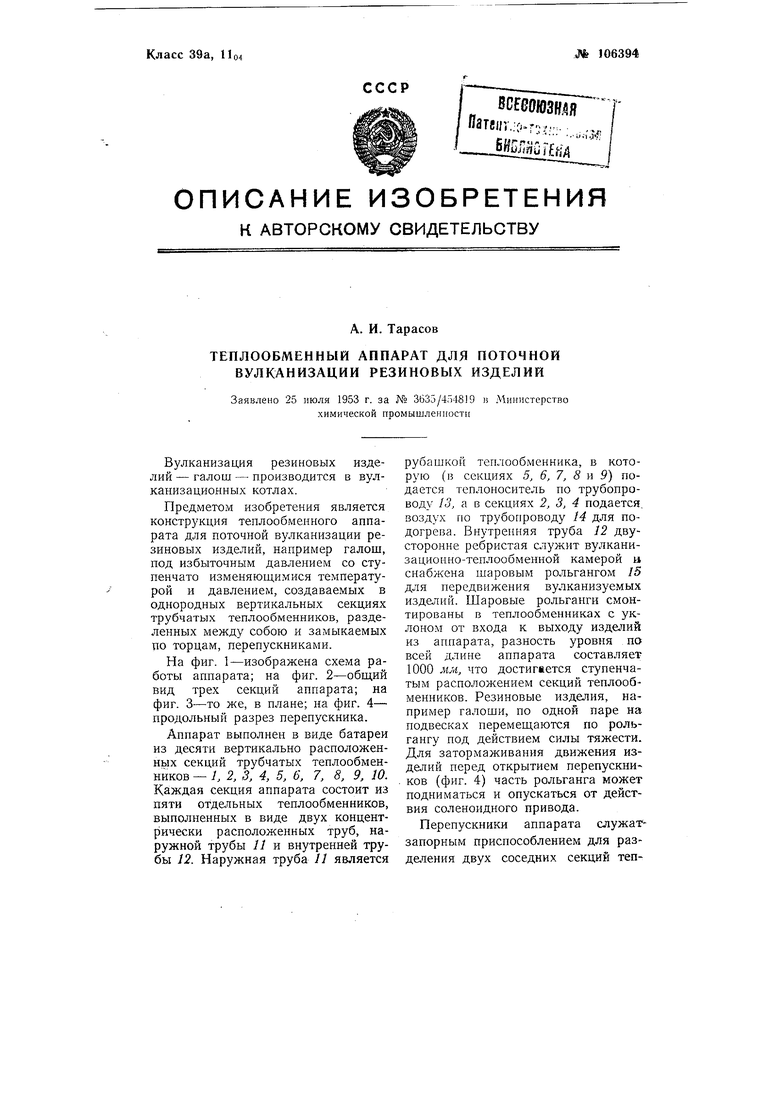

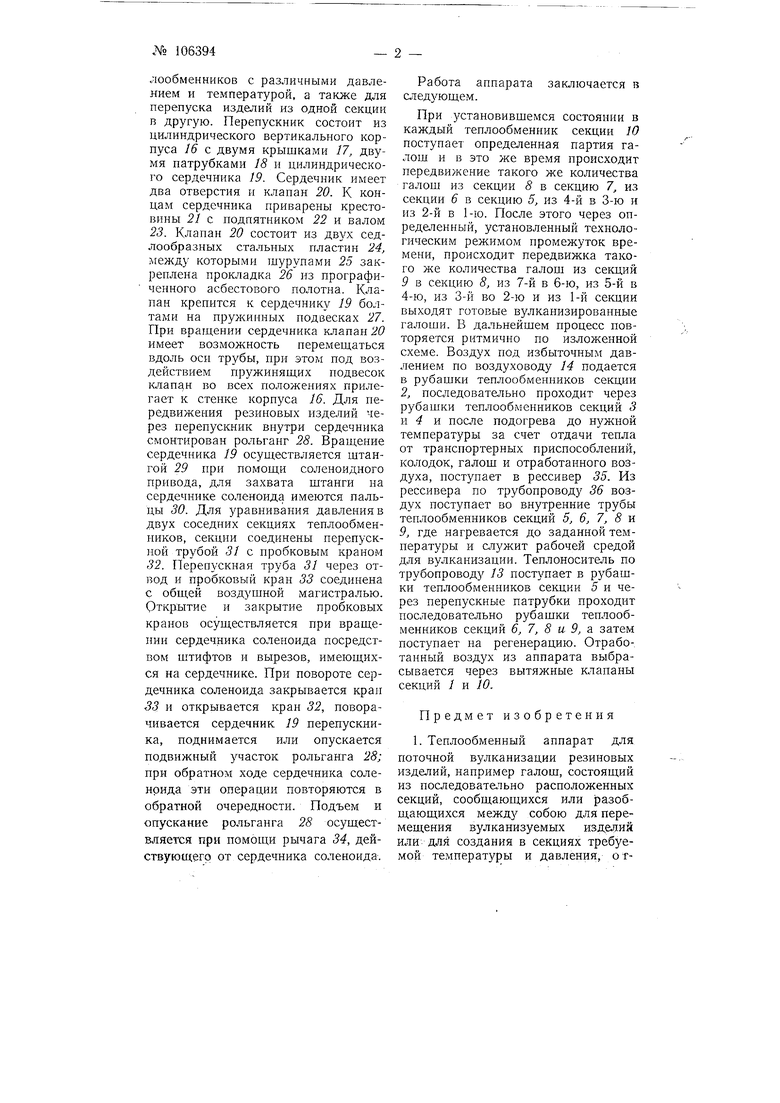

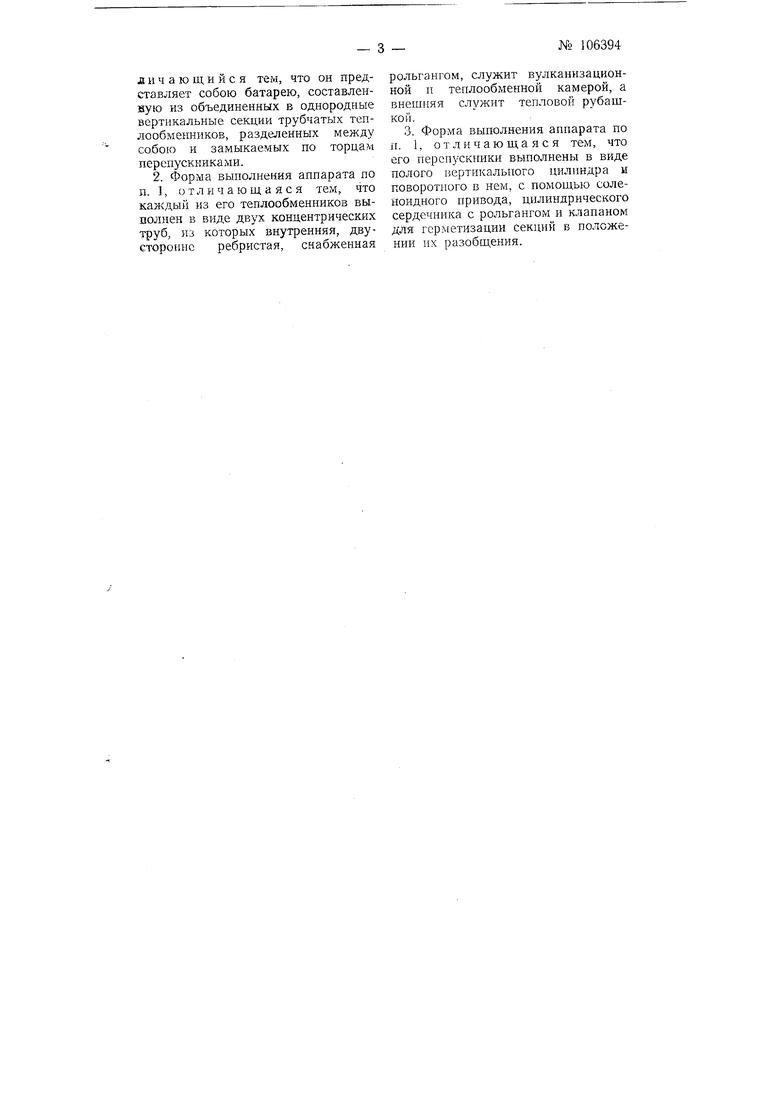

На фиг. 1-изображена схема работы аппарата; на фиг. 2-общий вид трех секций аппарата; на фиг. 3-то же, в плане; на фиг. 4- продольный разрез перепускника.

Аппарат выполнен в виде батареи из десяти вертикально расположеннь1х секций трубчатых теплообменников - 1, 2, 3, 4, 5, 6, 7, 8, 9, 10. Каждая секция аппарата состоит из пяти отдельных теплообменников, выполненных в виде двух концентрически расположенных труб, наружной трубы 11 vi внутренней трубы 12. Наружная труба 11 является

рубашкой теплообменника, в которую (в секциях 5, 6, 7, 8 и 9} подается теплоноситель по трубопроводу 13, а в секциях 2, 3, 4 подается, воздух по трубопроводу 14 для подогрева. Внутренняя труба 12 двусторонне ребристая служит вулканизационно-теплообменной камерой и снабжена шаровым рольгангом /5 для передвижения вулканизуемых изделий. Шаровые рольганги смонтированы в теплообменниках с уклоном от входа к выходу изделий из аппарата, разность уровня по всей длине аппарата составляет 1000 мм, что достигается ступенчатым расположением секций теплообменников. Резиновые изделия, например галоши, по одной паре на подвесках перемещаются по рольгангу под действием силы тяжести. Для затормаживания движения изделий перед открытием перепускни ков (фиг. 4) часть рольганга может подниматься и опускаться от действия соленоидного привода.

Перепускники аппарата служатзапорным приспособлением для разделения двух соседних секций теплообменников с различными давлением и температурой, а также для перепуска изделий из одной секции в другую. Перепускник состоит из цилиндрического вертикального корпуса 16 с двумя крышками /7, двумя патрубками 18 и цилиндрического сердечника 19. Сердечник имеет два отверстия и клапан 20. К концам сердечника приварены крестовины 21 с подпятником 22 и валом 23. Клапан 20 состоит из двух седлообразных стальных пластин 24, между которыми шурупами 25 закреплена прокладка 26 из прографиченного асбестового полотна. Клапан крепится к сердечнику 19 болтами на пружинных подвесках 27. При вращении сердечника клапан 20 имеет возможность перемещаться вдоль оси трубы, при этом под воздействием пружинящих подвесок клапан во всех положениях прилегает к стенке корпуса 16. Для передвижения резиновых изделий через перепускник впутри сердечника смонтирован рольганг 28. Вращение сердечника 19 осуществляется штангой 29 при помощи соленоидного привода, для захвата щтанги на сердечнике соленоида имеются пальцы 30. Для уравнивания давления в двух соседних секциях теплообменников, секции соединены перепускной трубой 31 с пробковым краном 32. Перепускная труба 31 через отвод и пробковый кран 33 соединена с общей воздущной магистралью. Открытие и закрытие пробковых кранов осуществляется при вращении сердечника соленоида посредством штифтов и вырезов, имеющихся на сердечнике. При повороте сердечника соленоида закрывается кран 33 и открывается край 32, поворачивается сердечник 19 перепускника, поднимается или опускается подвижный участок рольганга 28; при обратном ходе сердечника соленоида эти операции повторяются в обратной очередности. Подъем и опускание рольганга 28 осуществляется при помощи рычага 34, действующего от сердечника соленонда.

Работа аппарата заключается в следующем.

При установивщемся состоянии в каждый теплообменник секции 10 поступает определенная партия галош и в это же время происходит передвижение такого же количества галощ из секции 8 в секцию 7 из секции 6 в секцию 5, из 4-й в 3-ю и из 2-й в 1-ю. После этого через определенный, установленный технологическим режимом промежуток времени, происходит передвижка такого же количества галош из секций 9 в секцию 8, из 7-й в б-ю, из 5-й в 4-ю, из 3-й во 2-ю и из 1-й секции выходят готовые вулканизированные галоши. В дальнейшем процесс повторяется ритмично по изложенной схеме. Воздух под избыточным давлением по воздуховоду 14 подается в рубашки теплообменников секции 2, последовательно проходит через рубашки теплообменников секций «3 и и после подогрева до нужной температуры за счет отдачи тепла от транспортерных приспособлений, колодок, галош и отработанного воздуха, поступает в рессивер 35. Из рессивера по трубопроводу 36 воздух поступает во внутренние трубы теплообменников секций 5, 6, 7, 8 к 9, где нагревается до заданной температуры и слзжит рабочей средой для вулкаиизации. Теплоноситель по трубопроводу 13 пост пает в рубашки теплообменников секции 5 и через перепускные патрубки проходит последовательно рубашки теплообменников секций 6, 7, 8 и 9, а затем поступает на регенерацию. Отработанный воздух из аппарата выбрасывается через вытяжные клапаны секций / и 10.

Предмет изобретения

1. Теплообменный аппарат для

поточной вулканизации резиновых изделий, например галош, состоящий из последовательно расположенных секций, сообщающихся или разобщающихся между собою для перемещения вулканизуемых изде.дий или для создания в секциях требуемой температзфы и давления, отл и чающийся тем, что он представляет собою батарею, составленную из объединенных в однородные вертикальные секции трубчатых теплообменников, разделенных между собою и замыкаемых по торцам перепускника ми.

2. Форма выполнения аппарата по п. , отличающаяся тем, что каждый из его теплообменников выполнен в виде двух концентрических труб, из которых внутренняя, двустороннс ребристая, снабженная

рольгангом, служит вулканизационной и теплообменной камерой, а внешняя служит тепловой рубашкой.

3. Форма выполнения аппарата по п. 1, отличающаяся тем, что его перспускники выполнены в виде полого вертикального цилиндра и поворотного в нем, с помощью соленоидного привода, цилиндрического сердечника с рольгангом и клапаном для герметизации секций в положении их разобщения.

rtitl

Авторы

Даты

1957-01-01—Публикация

1953-07-25—Подача