Изобретение относится к холодильной технике, в частности к криогенным системам охлаждения, и предназначено для охлаждения преимущественно автономных изотермических контейнеров, кузовов автофургонов или железнодорожных вагонов, использующихся для перевозок скоропортящихся продуктов.

Известно криогенное устройство для Охлаждения изотермических контейнеров, содержащее сосуд для жидкого хладагента, систему его подачи.и коллектор для распыления жидкости непосредственно в охлаждаемом пространстве контейнера, выполненный, как правило, в виде трубы с отверстиями.

Устройство является простым по конструкции, - обеспечивает высокую скорость охлаждения 1.

Однако под действием струй жидкого хладагента, выходящих из отверстий коллектора, возможно значительное местное переохлаждение, чтодля некоторых видов груза недопустимо, так как связано с его порчей. Поэтому для выравнивания температуры в контейнере иногда применяют вентиляторы, что усложняет конструкцию и снижает надежность устройства.

Кроме того, для обеспечения удовлетворительного распыленная, например жидкого азота, требуется довольно значительное избыточное рабочее давление в сосуде, составляющее около 100 кПа. Поэтому сосуд рассчитывается на предельное давление, достигающее 200-245 кПа. Это приводит к увеличению толщины его стенок и повышению веса.

Известно также криогенное устройство охлаждения, которое содержит сосуд для жидкого азота, теплообменники и клапан подачи жидкого азота. Теплообменники из оребренных труб монтируют на стенах и потолке кузова. Проходя по трубам, жидкий азот испаряется и через распылительный naj-рубок попадает в кузов. С помощью автоматического регулятора в грузовом помещении поддерживается постоянная температура. Система наддува поддерживает постоянное давление в сосуде с жидким азотом. Таким образом в системе происходит смещанное охлаждение за счет жидкого и газообразного азота 2.

Недостатком данного устройства является большая площадь и вес теплообменников, которые должны обеспечить испарение всего количества хладагента, подаваемого в контейнер. Это обусловливает инерционность системы охлаждения,. что особенно сказывается при первоначальном охлаждении после загрузки. Кроме того, наличие больщих поверхностей теплообменников, охлажденных до низкой температуры, приводит к значительным потерям влаги перевозимы-ми продуктами за счет ее вымораживания, т. е. к снижению качества продукта.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является устройство для низкотемпературного охлаждения изотермического контейнера, содержащее сосуд для криогенной жидкости, средство для вытеснения .криогенной жидкости из сосуда, распылитель, содержащий жидкостной и газовый коллекторы и двухфазные форсунки, терморегулятор с исполнительным мех.анизмом. В этом устройстве коллектор связан с расположенным над ним дренажным трубопроводом несколькими .паропроводами, а подача жидкости в распылитель обеспечивается электронагревателем, установленным в сосуде для криогенной жидкости. Известное устройство при определенных условиях может обеспечить равномерное распыление хладагента по .объему кузова 3.

Однако оно не обеспечивает стабильйости температуры охлаждаемого объекта, так как обладает больщой инерционностью, то объясняется тем, что в известном устройстве при достижении в кузове заданного уровня температуры подача жидкого азота в коллектор прекращается, однако охлаждение кузова продолжается еще определенный отрезок времени за счет распыления в кузов через форсунки, имеющейся в коллекторе криогенной жидкости, а затем происходит истечение холодных паров хладагента, находящихся под избыточным давлением в коллекторе и соединенной с ним газовой полости сосуда с жидким азотом. Это истечение продолжается до тех пор, пока давление в сосуде не упадет до атмосферного. В реальной конструкции системы охлаждения продолжение охлаждения после прекращения подачи жидкого азота в коллектор длится от 15 до 45 с в зависимости от уровня заданной в кузове температуры и приводит к . ненужному . (а иногда и недопустимому) переохлаждению кузова на 1-3°, усложнению настройки системы терморегулирования из-за необходимости подбора экспериментальным путем более высокой температуры выключения подачи азота, а также к нерациональным потерям хладагента на переохлаждение кузова. Дополнительные потери жидкого азота вызваны также периодическим повышением давления в системе при включении подачи азота и падением давления до атмосферного при ее выключении. При повыщении давления жидкий азот в сосуде перегревается, а сброс давления приводит к вскипанию его и испарению части жидкости до достижения равновесного состояния по давлению и температуре.

В известном устройстве в (Соответствии

с принципом его работы коллектор ( мм)

должен быть связан с находящимся над ним

дренажным трубопроводом . несколькими

паропроводами и находиться только а п пхней части кузова под потолком. Причем, расстояние между коллектором и дренажным трубопроводом выбирается таким, чтобы не происходило осушения жидкостных каналов , крайних форсунок при продольных наклонах автомобиля (по тангажу). Поэтому в ; реальной конструкции коллектор, паропроводы и дренажный трубопровод имеют об- щии размер по высоте 300 мм при полной высоте кузова-фургона 1810 мм.1о

Цель изобретения - уменьшение расхода криогенной жидкости и повышение стабильности поддержания температуры в контейнере.

Поставленная це.пь достигается тем, что ; в устройстве для низкотемпературного охлаждения изотермического контейнера, содержащем сосуд для криогенной жидкости, средство для вытеснения криогенной жидкости из сосуда, распылитель, содержащий жидкостной и газовый коллекторы и двух- 20 фазные форсунки, терморегулятор с исполнительным механизмом, жидкостные и газовые каналы форсунок связаны трубопроводами соответственно с жидкостной и газовой полостями сосуда для криогенной жидкости, при этом на каждом из трубопроводов установлен запорный клапан с сервомеханизмом, рабочие полости послед-, них сообщены с газовой полостью сосуда для криогенной жидкости посредством пневмореле, запорный орган которого сое- , динен с исполнительным механизмом термо- регулятора.

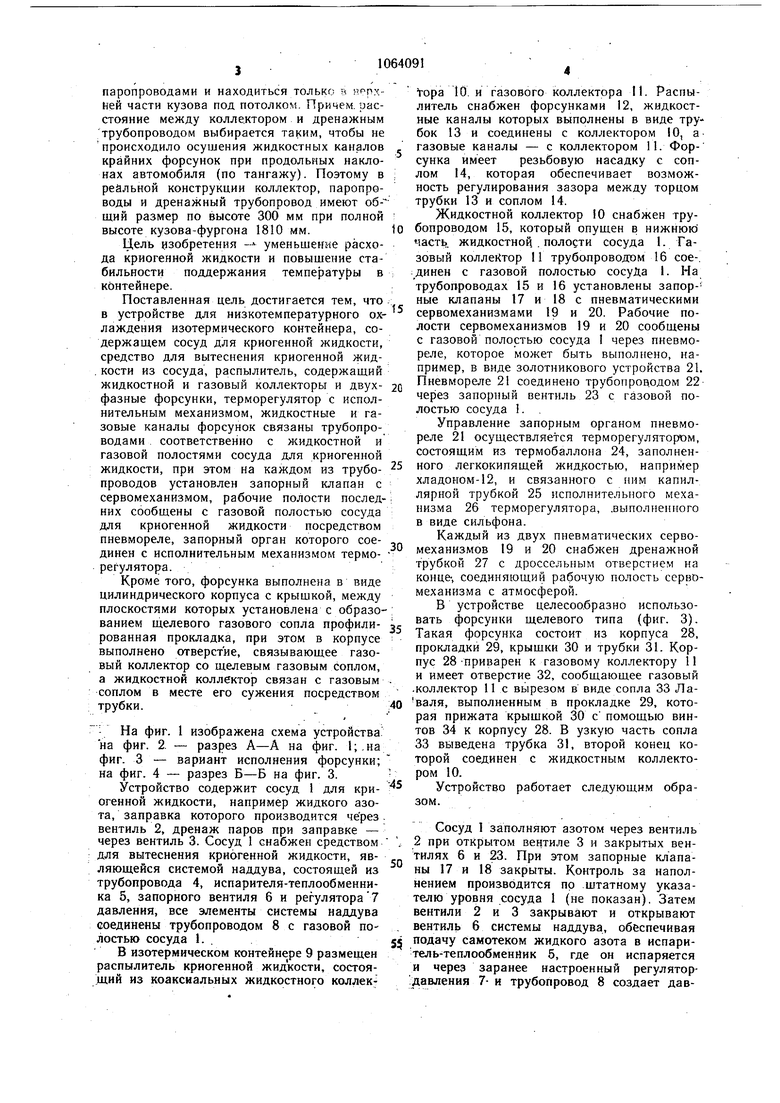

Кроме того, форсунка выполнена в виде цилиндрического корпуса с крыщкой, между плоскостями которых установлена с образованием щелевого газового сопла профилированная прокладка, при этом в корпусе выполнено отверстие, связывающее газовый коллектор со щелевым газовым соплом, а жидкостной коллектор связан с газовым . соплом в месте его сужения посредством трубки..40

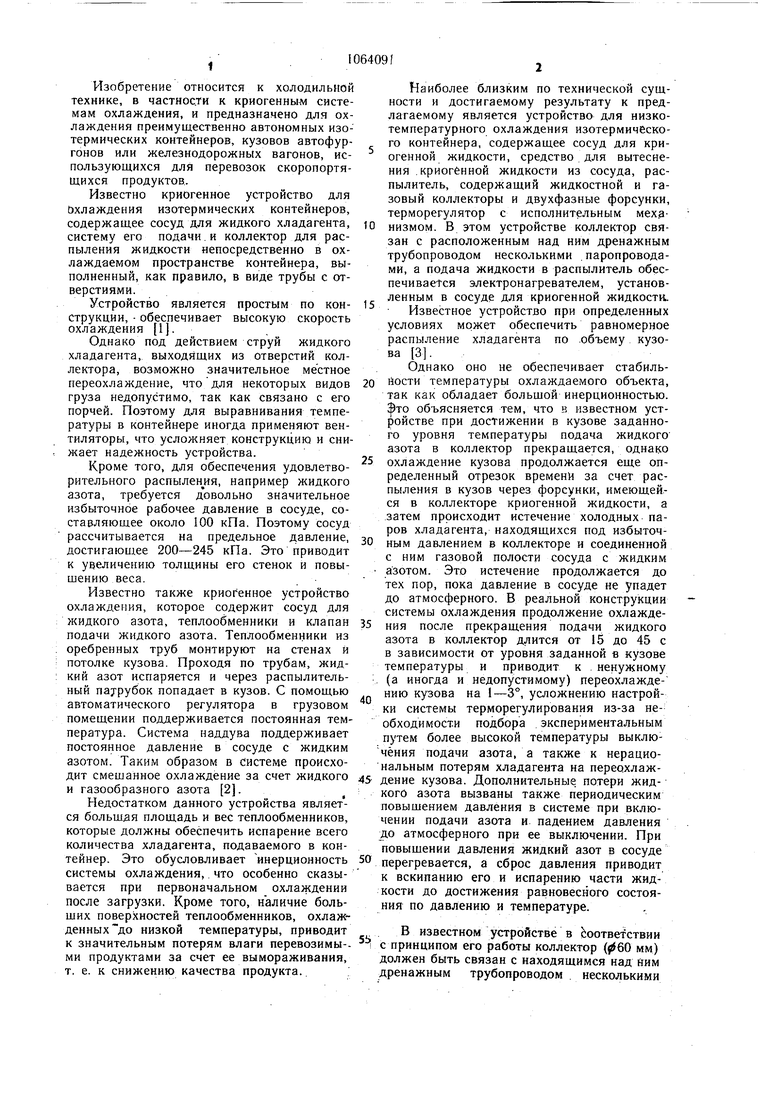

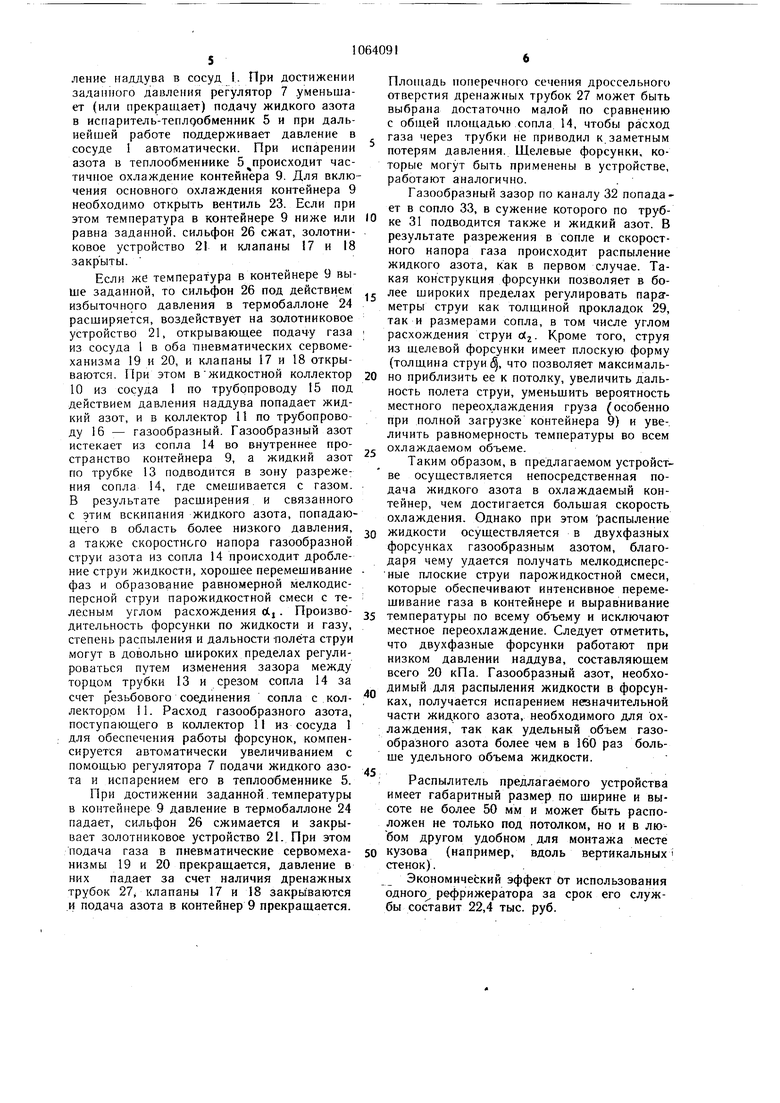

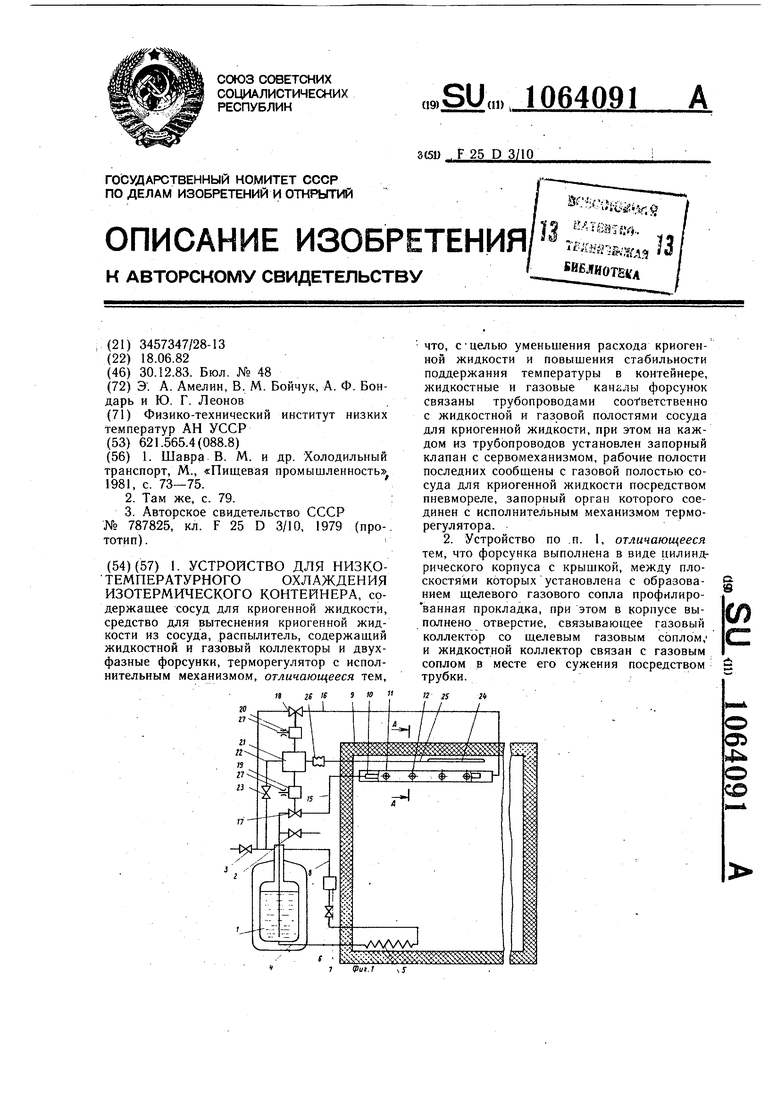

- На фиг. 1 изображена схема устройства на фиг. 2. - разрез А-А на фиг. 1;,на фиг. 3 - вариант исполнения форсунки; на фиг. 4 - разрез Б-Б на фиг. 3.

Устройство содержит сосуд 1 для кри- огенной жидкости, например жидкого азота, заправка которого производится через. вентиль 2, дренаж паров при заправке - через вентиль 3. Сосуд 1 снабжен средством . ля вытеснения криогенной жидкости, являющейся системой наддува, состоящей из рубопровода 4, испарителя-теплообменника 5, запорного вентиля 6 и регулятора 7 авления, все элементы системы наддува оединены трубопроводом 8 с газовой поостью сосуда 1. .55

В изотермическом контейнере 9 размещен аспылитель криогенной жидкости, состояий из коаксиальных жидкостного коллекtopa Ш. и газового коллектора П. Распылитель снабжен форсунками 12, жидкостные каналы которых выполнены в виде трубок 13 и соединены с коллектором 10, а газовые каналы - с коллектором 11. Форсунка имеет резьбовую насадку с соплом 14, которая обеспечивает возможность регулирования зазора между торцом трубки 13 и соплом 14.

Жидкостной коллектор 10 снабжен трубопроводом 15, который опущен в нижнюю часть жидкостной . полости сосуда 1. Газовый коллектор 11 трубапроводом 16 сое-, динен с газовой полостью сосуДа 1. На трубопроводах 15 и 16 установлены запорные клапаны 17 и 18 с пневматическими сервомеханизмами 19 и 20. Рабочие полости сервомеханизмов 19 и 20 сообщены с газовой полостью сосуда I через пневмореле, которое может быть выполнено, например, в виде золотникового устройства 21. Пневмореле 21 соединено трубопроводом 22 через запорный вентиль 23 с газовой полостью сосуда 1. .

Управление запорным органом пневмореле 21 осуществляется терморегулятором, состоящим из термобаллона 24, заполненного легкокипящей жидкостью, например хладоном-12, и связанного с ним капиллярной трубкой 25 исполнительного механизма 26 терморегулятора, .выполненного в виде сильфона.

Каждый из двух пневматических сервомеханизмов 19 и 20 снабжен дренажной трубкой 27 с дроссельным отверстием на конце-, соединяющий рабочую полость сервомеханизма с атмосферой.

В устройстве целесоо.бразно использовать форсунки щелевого типа {фиг. 3). Такая форсунка состоит из корпуса 28, прокладки 29, крышки 30 и трубки 31. Корпус 28Приварен к газовому коллектору 11 и имеет отверстие 32, сообщающее газовый .коллектор 11 с вырезом в виде сопла 33 Лаваля, выполненным в прокладке 29, которая прижата крышкой 30 с помощью винтов 34 к корпусу 28. В узкую часть сопла 33 выведена трубка 31, второй конец которой соединен с жидкостным коллектором 10.

Устройство работает следующим образом.

Сосуд I заполняют азотом через вентиль 2 при открытом вентиле 3 и закрытых вентилях 6 и 23. При этом запорные клапаны 17 и 18 закрыты. Контроль за наполнением производится по штатному указателю уровня сосуда 1 (не показан). Затем вентили 2 и 3 закрывают и открывают вентиль 6 системы наддува, обеспечивая подачу самотеком жидкого азота в испаритель-теплообменник 5, где он испаряется и через заранее настроенный регулятордавления 7- и трубопровод 8 создает давление наддува в сосуд I. При достижении заданного давления регулятор 7 уменьшает (или прекращает) подачу жидкого азота в испаритель-теплообменник 5 и при дальнейшей работе поддерживает давление в сосуде I автоматически. При испарении азота в теплообменнике 5 происходит частичное охлаждение контейнера 9. Для включения основного охлаждения контейнера 9 необходимо открыть вентиль 23. Если при этом температура в контейнере 9 ниже или равна заданной, сильфон 26 сжат, золотниковое устройство 21 и клапаны 7 и 18 закрыты. Если же температура в контейнере 9 выше заданной, то сильфон 26 под действием избыточного давления в термобаллоне 24 расширяется, воздействует на золотниковое устройство 21, открывающее подачу газа из сосуда 1 в оба пневматических сервомеханизма 19 и 20, и клапаны 17 и 18 открываются. При этом вжидкостной коллектор 10 из сосуда I по трубопроводу 15 под действием давления наддува попадает жидкий азот, и в коллектор 11 по трубопроводу 16 - газообразный. Газообразный азот истекает из сопла 14 во внутреннее пространство контейнера 9, а жидкий азот по трубке 13 подводится в зону разрежения сопла 14, где смешивается с газом. В результате расширения и связанного с этим вскипания жидкого азота, попадающего в область более низкого давления, а также скоростного напора газообразной струи азота из сопла 14 происходит дробление струи жидкости, хорошее перемешивание фаз и образование равномерной мелкодисперсной струи парожидкостной смеси с телесным углом расхождения rt,. Производительность форсунки по жидкости и газу, степень распыления и дальности-полета струи могут в довольно широких пределах регулироваться путем изменения зазора между торцом трубки 13 и срезом сопла 14 за rupT npQT,/Snnnrn г прттмирниа гпппя г . счет резьбового соединения сопла с коллектором 11. Расход газообразного азота, поступающего в коллектор 11 из сосуда 1 для обеспечения работы форсунок, компенсируется автоматически увеличиванием с помощью регулятора 7 подачи жидкого азота и испарением его в теплообменнике 5. При достижении заданной. температуры в контейнере 9 давление в термобаллоне 24 падает, сильфон 26 сжимается и закрывает золотниковое устройство 21. При этом подача газа в пневматические сервомеханизмы 19 и 20 прекращается, давление в них падает за счет наличия дренажных трубок 27, клапаны 17 и 18 закрываются и подача азота в контейнер 9 прекращается. Площадь поперечного сечения дроссельного отверстия дренажных трубок 27 может быть выбрана достаточно малой по сравнению с общей площадью сопла 14, чтобы расход газа через трубки не приводил к. заметным потерям давления. Щелевые форсунки, которые могут быть применены в устройстве, работают аналогично. Газообразный зазор по каналу 32 попадает в сопло 33, в сужение которого по труб е 31 подводитсяЧакже и ж ид В результате разрежения в сопле и скорост ного напора газа происходит распыление жидкого азота, как в первом случае. Такая конструкция форсунки позволяет в более широких пределах регулировать параметры струи как толщиной прокладок 29, так и размерами сопла, в том числе углом расхождения струи л. Кроме того, струя из ш.елевой форсунки имеет плоскую форму (толщина струи ф что позволяет максимально приблизить ее к потолку, увеличить дальность полета струи, уменьшить вероятность местного переохлаждения груза (особенно при полной загрузке контейнера 9) и уве-. личить равномерность температуры во всем охлаждаемом объеме. Таким образом, в предлагаемом устройстве осуществляется непосредственная подача жидкого азота в охлаждаемый контейнер, чем достигается большая скорость охлаждения. Однако при этом распыление жидкости осуществляется в двухфазных форсунках газообразным азотом, благоддр,, це,у удается получать мелкодисперс.„yg плоские струи парожидкостной смеси, которые обеспечивают интенсивное перемешивание газа в контейнере и выравнивание температуры по всему объему и исключают местное переохлаждение. Следует отметить, двухфазные форсунки работают при давлении наддува, составляющем gQ кПа. Газообразный азот, необходимый для распыления жидкости в форсун «t ках, получается испарением незначительной части жидкого азота, необходимого для охлаждения, так как удельный объем газообразного азота более чем в 160 раз больше удельного объема жидкости. Распылитель предлагаемого устройства имеет габаритный размер по ширине и высоте не более 50 мм и может быть расположен не только под потолком, но и в любом другом удобном для монтажа месте кузова (например, вдоль вертикальных i стенок).. Экономический эффект от использования одного рефрижератора за срок его службы составит 22,4 тыс. руб.

А-А

| название | год | авторы | номер документа |

|---|---|---|---|

| Система криообеспечения | 2016 |

|

RU2616147C1 |

| Устройство для регулирования температуры | 1980 |

|

SU932476A1 |

| Устройство для охлаждения потребителя холода переохлажденной жидкостью в контуре охлаждения | 2014 |

|

RU2648312C2 |

| СИСТЕМА ЗАПРАВКИ ПЕРЕОХЛАЖДЕННЫМ КИСЛОРОДОМ БАКА ОКИСЛИТЕЛЯ РАЗГОННОГО БЛОКА | 2005 |

|

RU2297373C2 |

| Способ создания инертной среды во внутренней полости системы, включающей магистральный газопровод, распределительный газопровод и технологические трубопроводы компрессорной станции | 2023 |

|

RU2834126C2 |

| Криогенный сосуд со встроенным экономайзером и способ выпуска сжиженного газа из сосуда | 2024 |

|

RU2827546C1 |

| Цистерна для хранения и транспортировки сжиженного природного газа | 2022 |

|

RU2804785C1 |

| СИСТЕМА ПИТАНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ С ДВОЙНЫМ НАДДУВОМ НА СЖИЖЕННОМ ПРИРОДНОМ ГАЗЕ | 2020 |

|

RU2769914C2 |

| Рефрижератор | 1984 |

|

SU1204888A1 |

| СПОСОБ СОЗДАНИЯ ИНЕРТНОЙ СРЕДЫ В ГОРНЫХ ВЫРАБОТКАХ | 2001 |

|

RU2197620C1 |

1. УСТРОЙСТВО ДЛЯ НИЗКО ТЕМПЕРАТУРНОГООХЛАЖДЕНИЯ ИЗОТЕРМИЧЕСКОГО КОНТЕЙНЕРА, содержащее сосуд для криогенной жидкости, средство для вытеснения криогенной жидкости из сосуда, распылитель, содержащий жидкостной и газовый коллекторы и двухфазные форсунки, терморегулятор с исполнительным механизмом, отличающееся тем. zs к что, сцелью уменьщения расхода криогенной жидкости и повышения стабильности поддержания температуры в контейнере, жидкостные и газовые канг;лы форсунок связаны трубопроводами соответственно с жидкостной и газовой полостями сосуда для криогенной жидкости, при этом на каждом из трубопроводов установлен запорный клапан с сервомеханизмом, рабочие полости последних сообщены с газовой полостью сосуда для криогенной жидкости посредством пневмореле, запорный орган которого соединен с исполнительным механизмом терморегулятора. 2. Устройство по .п. I, отличающееся тем, что форсунка выполнена в виде цилиндрического корпуса с крышкой, между плоскостями которых установлена с образова§ нием щелевого газового сопла профилиро(Л ванная прокладка, при этом в корпусе выполнено отверстие, связывающее газовый коллектор со щелевым газовым соплом; и жидкостной коллектор связан с газовым соплом в месте его сужения посредством трубки. о 4 О СО

31

J

10

(put, Ч

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шавра В | |||

| М | |||

| и др | |||

| Холодильный транспорт, М., «Пищевая промышленность 1981, с | |||

| Способ подготовки рафинадного сахара к высушиванию | 0 |

|

SU73A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Цилиндрический сушильный шкаф с двойными стенками | 0 |

|

SU79A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1983-12-30—Публикация

1982-06-18—Подача