2. Сепаратор поп.1, отличающийся тем, что он снабжен размещенным в нижней части контейнера дополнительным рядом стержней,а экраны выполнены из сплсяиного отрезка ленты,перекинутой последовательно через стержни противолежащих рядов.

3. Сепаратор по пп.1 и 2, о т личающийся тем, что выравнивающие устройства выполнены в виде струн и размещены между стерж-. нями противолежащих рядов, а кромки ленты прикреплены к струнам.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сепаратор для отделения примесей от жидкости | 1981 |

|

SU965454A1 |

| ТЕПЛИЦА | 2001 |

|

RU2192123C1 |

| МАСЛОБАК ПАРОВОЙ ТУРБИНЫ | 1997 |

|

RU2133835C1 |

| Устройство для выделения дисперсных частиц из потока газа | 1981 |

|

SU971429A1 |

| Аппарат для очистки газа от твердых, жидких и/или газообразных примесей | 1989 |

|

SU1793945A3 |

| Маслосистема авиационного газотурбинного двигателя | 2021 |

|

RU2784589C1 |

| УСТАНОВКА ДЛЯ ФИЛЬТРОВАНИЯ ЖИДКОСТИ | 2007 |

|

RU2355461C2 |

| Каталитический узел для термокаталитической очистки газовых выбросов в химических процессах | 2016 |

|

RU2630825C1 |

| ОРОСИТЕЛЬНЫЙ ТЕПЛООБМЕННИК | 1992 |

|

RU2053477C1 |

| РАСХОДОМЕР-СЧЕТЧИК ГАЗА ИЛИ ЖИДКОСТИ | 1993 |

|

RU2077867C1 |

1. СЕПАРАТОР ДЛЯ ОТДЕЛЕНИЯ ПРИМЕСЕЙ ОТ ЖИДКОСТИ, например смазочного масла в маслосистеме турбомашины, содержащий контейнер с камерами, крьпикой и патрубками, набранные в ряд стержни со сквозными щелями между ними, распределительные перегородки с отверстиями и пропущенные в щели между стержней экраны, от л и ч а ю щ и и с я тем, что, с целью повьшгения эффективности очистки и упроцения ремонта сепаратора, он снабжен узлами крепления стержней, уплотнениями в узлах крепления-, натяжными и выравнивающими устройствами экранов, о S причем экраны выполнены из упругих листовых фильтрующих материалов. (Л

1

Изобретение относится к оборудованию ДЛЯподготовки и поддержания рабочих жидкостей гидросистем .в условиях эксплуатации и может использоваться в системах маслоснабжения турбомашин на предприятиях энергетики (ТЭС) и в гидросистемах станков и машин других отраслей Промьттиленности.

Известен сепаратор жидкостей различного удельного веса, содержащий заполненный жидкостью к-онтейнер с камерами и отсеками грубой очистки и патрубками подвода и отвода .рабочей жидкости и загрязняющих ком- понент, пакеты быделякадих примеси элементов, фильтры/ перегородки. Cl

Однако мелкодисперсные (50 мкм) и среднедисперснУе (100-50 мкМ) составляющие примесей в этих аппаратах практически не удаляются из рабочей жидкости. При содержании в большом количестве составляющих примесей они влияют на надежность/ д олговечность и экономичность работы агрегатов и вызывают повышенные потери рабочей жидкости.

Такие примеси периодически удаляются из масла в более сложнвлх по конструкции и в обслуживании аппаратах периодического действия: центрифугах, пресс-фильтрах, адсорберах, эЛектродегидраторах и др./ которые, тем не менее, для систем крупных агрегатов малопроизводительны, а дл качественной полготовки требуют многократной обработки одной порции. .

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является сепаратор для отделения примесей от жидкости, содержащий контейнер с камерами, крышкой и патрубками,набранные в ряд стержни со сквозными щелями между ними, распределительные перегородки .с отверстиями и .пропущенные в щели стерхшей экраны,. В этом сепараторе для подготовки рабочей жидкости используются процессы фильтрации и тепломассообмена с контактирующей очищающей средой 2.

.

Эффективная очистка в сепараторе достигается при тонкопленочном ис, течении ее по всей площади экранов/ постоянном обмене поверхностных сло5 ев-пленок, при истечении и равномерном обдуве газообразной средой поверхности пленки- каждого экрана. Непрямолинейноать полотна и кромок экранов, изготовленных из листового Q материала, и гем более из фильтрующей сетки, вследствие их недостаточной жесткости приводит к неравномерному распределению и истечению жидкости по поверхности экранов, стя. тиванию и свертыванию пленок в -отдельные струйки/ неравномерному обдуванию Газовоздушной средой экранов (от нарушения геометрии, и площади се.чения газовоздуыного тракта между экранами по их длине и ширине). 20 Следствием- этого является снижение эффективности очистки. Для устранения недостатков в пределах данной кdнcтpyкции сепаратора экраны выполняются р жесткими, а потому и отно25 сительно массивными рамками. Однако изготовление рамок, смена и натяжка сеток экранов после загрязнения трудоемкие операции, требуют большой сноровки, занимают много време0 ни/ что приводит к неудобствам эксплуатации и ухудшению ремонтопригодности сепаратора. «

Цель изобретения - повышение эффективности очистки рабочей жидкос5 ти/ ремонтопригодности устройства, удобства эксплуатации и упрощение конструкции.

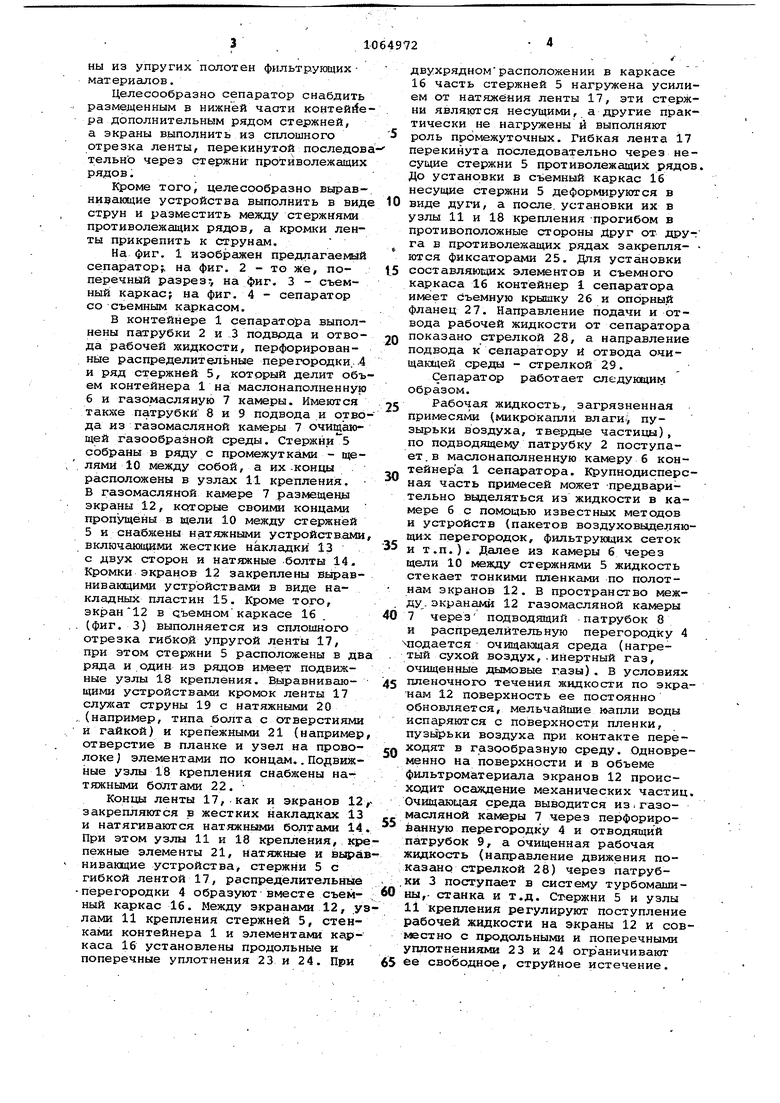

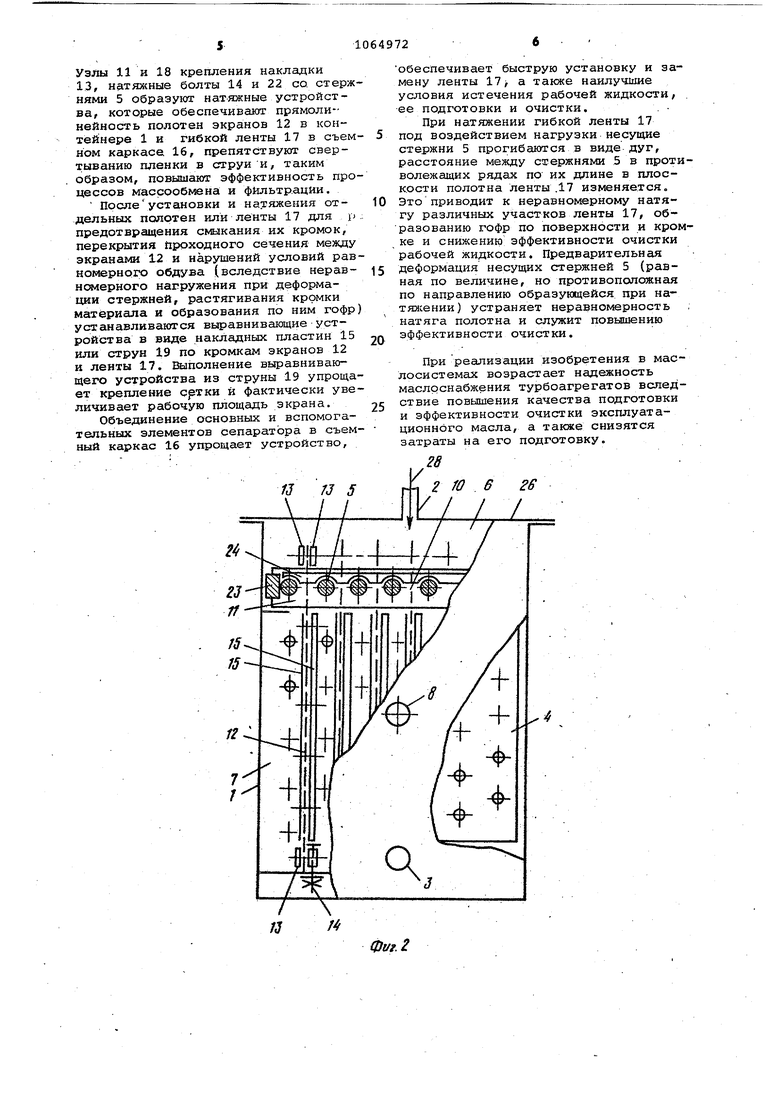

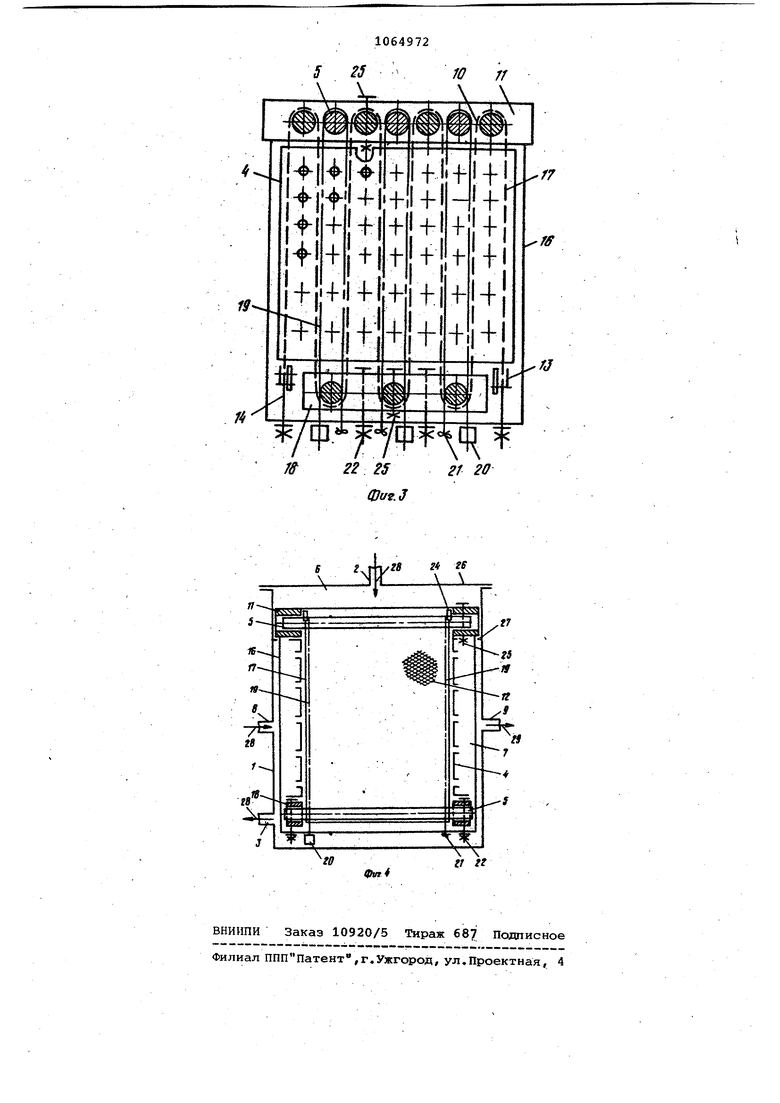

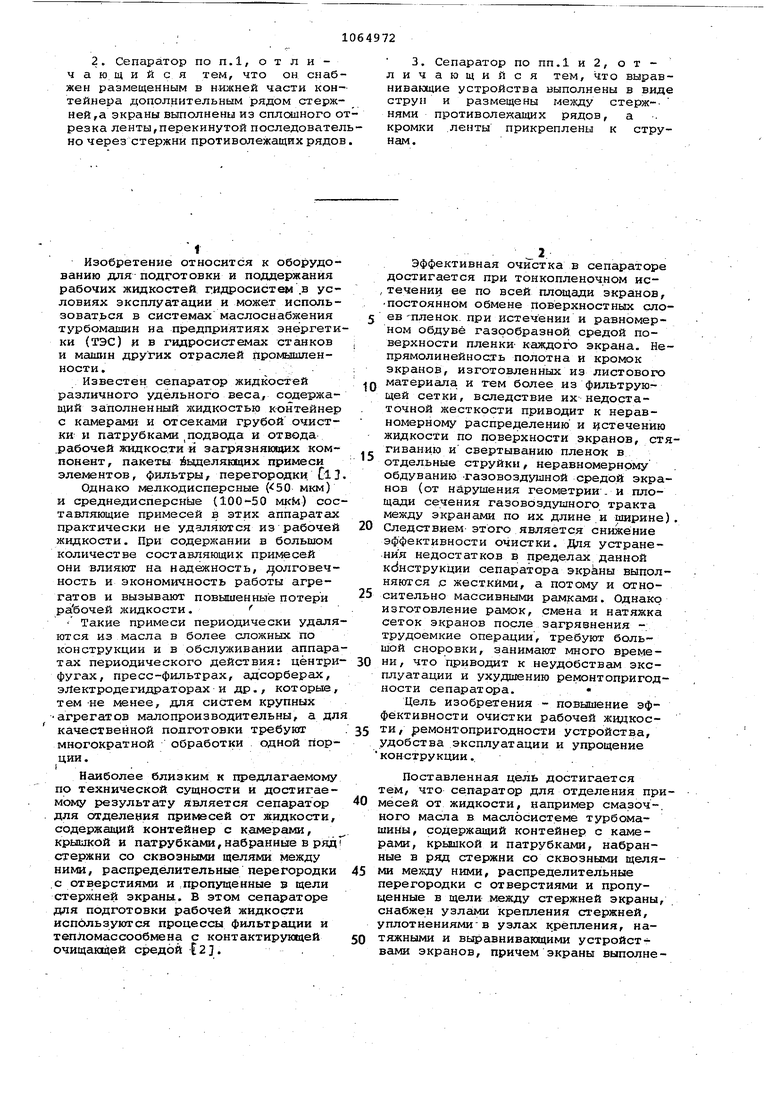

Поставленная цель достигается тем/ что се:паратор для отделения при0 месей от жидкости, например смазоч-. ного масла в маслосистеме турбомашины, содержащий контейнер с камерами, крышкой и патрубками, набранные в ряд стержни со сквозными щеля5 ми между ними, распределительные перегородки с отверстиями и пропущенные в щели между стержней экраны, снабжен узлами крепления стержней, уплотнениямив узлах крепления, на0 тяжными и выравнивакицими устройствами экранов, причем экраны выполнеиы из упругих полотен фильтрующих материалов. Целесообразно сепаратор снабдить размещенным в нижней чаати контеййера дополнительным рядом стержней, а экраны выполнить из сплошного отрезка ленты, перекинутой последова тельно через стержни- противолежащих рядов. . Кроме того, целесообразно выравнищающие устройства выполнить в виде струн и разместить между стержнями противолежащих рядов, а кромки ленты прикрепить к струнам. На фиг. 1 изображен предлагаемый сепаратор;, на фиг. 2 - то же, поперечный разрезг, на фиг. 3 - съемный каркас; на фиг. 4 - сепаратор со съемным каркасом. В контейнере 1 сепаратора выполнены патрубки 2 и 3 подврда и отвода рабочей хшдкости, перфорированные распределительные перегородки,. .4 и ряд стержней 5, который делит объ ем контейнера 1 на маслонаполненную 6 и газомасляную 7 камеры. Имеются также патрубки 8 и 9 подвода и отво да из газомасляной камеры 7 очищающей газообразной среды. Стержни 5 собраны в ряду с промежутками - щелями 10 между собой, а их -концы расположены в узлах 11 крепления. В газомасляной камере 7 размещени экраны 12, которые своими концами пропущены в щели 10 между стержней 5 и снабжены натяжными устройств.ами включающими жесткие накладки 13 с двух сторон и натяжные .болты 14. Кромки экранов 12 закреплены выравниваю1дими устройствами в виде накладных пластин 15. Кроме того, экран12 в съемномкаркасе 16 . . (фиг. 3) выполняется из сплошного отрезка гибко,й упругой ленты 17, при этом стержни 5 расположены в дв ряда и один из рядов имеет подвижные узлы 18 крепления. Выравнивающими устройствами кромок ленты 17 служат струны 19 с натяжными 20 , (например, типа болта с Отверстиями и гайкой) и крепежными 21 (например отверстие в планке и узел на проволоке элементами по концам..Подвижные узлы 18 крепления снабжены натяжными болтами 22. Концы ленты 17, как и экранов 12 закрепляются в жестких накладках 13 и натягиваются натяжными болтами 14 При этом узлы 11 и 18 крепления, кр пежные элементы 21, натяжные и вьфа нивающие устройства, стержни 5с гибкой лентой 17, распределительные перегородки 4 образуют вместе съемный каркас 16. Между экранами 12, у лами 11 крепления стержней 5, стенками контейнера 1 и элементами каркаса 16 установлены продольные и поперечные уплот-нения 23 и 24. При двухрядномрасположении в каркасе 16 часть стержней 5 нагружена усилием от натяжения ленты 17, эти стержни являются несущими, а другие практически не нагружены и выполняют роль промежуточных. Гибкая лента 17 перекинута последовательно через несущие стержни 5 противолежащих рядов. До установки в съемный каркас 16 несущие стержни 5 деформируются в виде дуги, а после, установки их в узлы 11 и 18 крепления -прогибом в противоположные стороны Друг от друга в противолежащих рядах закрепля- ются фиксаторами 25. Для установки составляющих элементов и съемного каркаса 16 контейнер 1 сепаратора имеет съемную крышку 26 и опорны.й фланец 27. Направление подачи и отвода рабочей жидкости от сепаратора показано стрелкой 28, а направление подвода к сепаратору и отвода очищающей среды - стрелкой 29. Сепаратор работает следуквдим образом. Рабочая жидкость, загрязненная примесями (микрокапли влаги:; пузырьки воздуха, твердые частицы), по подводящакс патрубку 2 поступает, в маслонаполненную камеру 6 контейнера 1 сепаратора. Крупнодисперсная часть примесей может -предварительно вьаделяться из жидкости в камере 6с помощью известных методов и устройств {пакетов воздуховыделяющих перегородок, фильтрующих сеток и т.п.). Далее из камеры 6 через щели 10 меящу стержнями 5 жидкость стекает тонкими пленками по полотнам экранов 12. В пространство между, экранами 12 газомасляной камеры 7 через подводящий патрубок 8 и распределительную перегородку 4 хподается очищающая среда (нагретый сухой воздух,-инертный газ, очищенные дьадовые газы). В условиях пленочного течения жидкости по экра нам 12 поверхность ее постоянно обновляется, мельчайшие апли воды испаряются с поверхности пленки, пузырьки воздуха при контакте переходят в газообразную среду. Одновременно на поверхности и в объеме фильтроматериала экранов 12 происходит осаждение механических частиц. Очищающая среда выводится из.газомасляной камеры 7 через перфорированную перегородку 4 и отводящий патрубок 9, а очищенная рабочая жидкость (направление движения показано стрелкой 28) через патруб,ки 3 поступает в систему турбомашины,- станка и т.д. Стержни 5 и узлы 11 крепления регулируют поступление рабочей жидкости на экраны 12 и совместно с продольными и поперечными уплотнениями 23 и 24 ограничивают ее свободное, струйное истечение. Узлы 11 и 18 крепления накладки 13, натяяшые болты 14 и 22 со. стержнями 5 образуют натяжные устройства, которые обеспечивают прямолинейность полотен экранов 12 в контейнере 1 и гибкой ленты 17 в съем ном каркасе 16, препятствуют свертыванию пленки в струи и, таким образом, повышают эффективность про цессов массообмена и фильтрации. Послеустановки и наз яжения отдельных полотен или ленты 17 для р предотвращения смыкания их кромок, перекрытия Проходного сечения между экранами 12 и нарушений условий рав номерного обдува (вследствие неравневерного нагружения при деформации стержней, растягивания кромки материала и образования по ним гофр устанавливаются выравнивающие устройства в виде накладных пластин 15 или струн 19 по кромкам экранов 12 и ленты 17. Заполнение выравнивающего устройства из струны 19 упроща ет крепление сртки и фактически уве личивает рабочую площадь экрана. Объединение основных и вспомогательных элементов сепаратора в съем ный каркас 16 упрощает устройство. обеспечивает быструю установку и замену ленты 17 а также наилучшие условия истечения рабочей жидкости/ . ее подготовки и очистки. При натяжении гибкой ленты 17 под воздействием нагрузки несущие стержни 5 прогибаются в виде дуг, расстояние между стержнями 5 в противолежащих рядах по их длине в плоскости полотна ленты .17 изменяется. Это приводит к неравномерному натягу различных участков ленты 17, образованию гофр по поверхности и кромке и снижению эффективности очистки рабочей жидкости. Предварительная деформация несущих стержней 5 (равная по величине, но противоположная по направлению образующейся при натяисении) устраняет неравномерность натяга полотна и служит повышению эффективности очистки. При реализации изобретения в маслосистемах возрастает надежность маслрснабжения турбоагрегатов вследствие повышения качества подготовки и эффективности очистки эксплуатационного масла, а также снизятся затраты на его подготовку. 2 ю 6 ге

X/

//

/

/

7

ф1/9. 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ ЗАГОТОВОК | 2006 |

|

RU2341345C2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сепаратор для отделения примесей от жидкости | 1981 |

|

SU965454A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-01-07—Публикация

1982-10-06—Подача