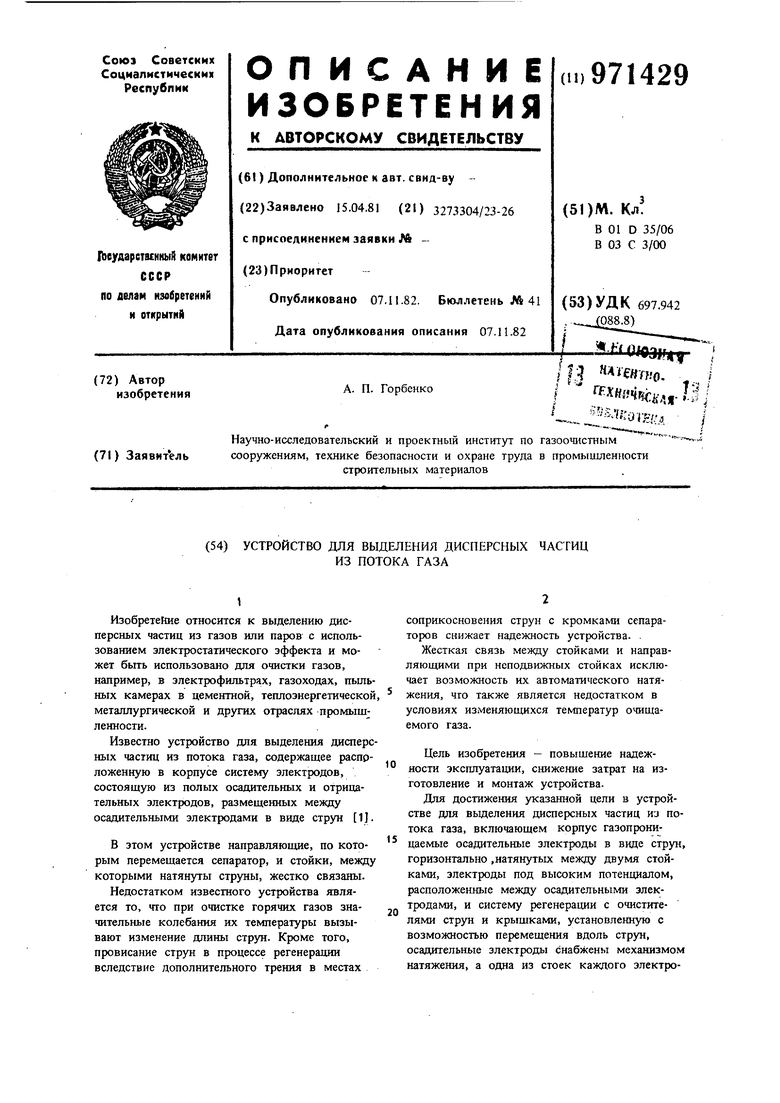

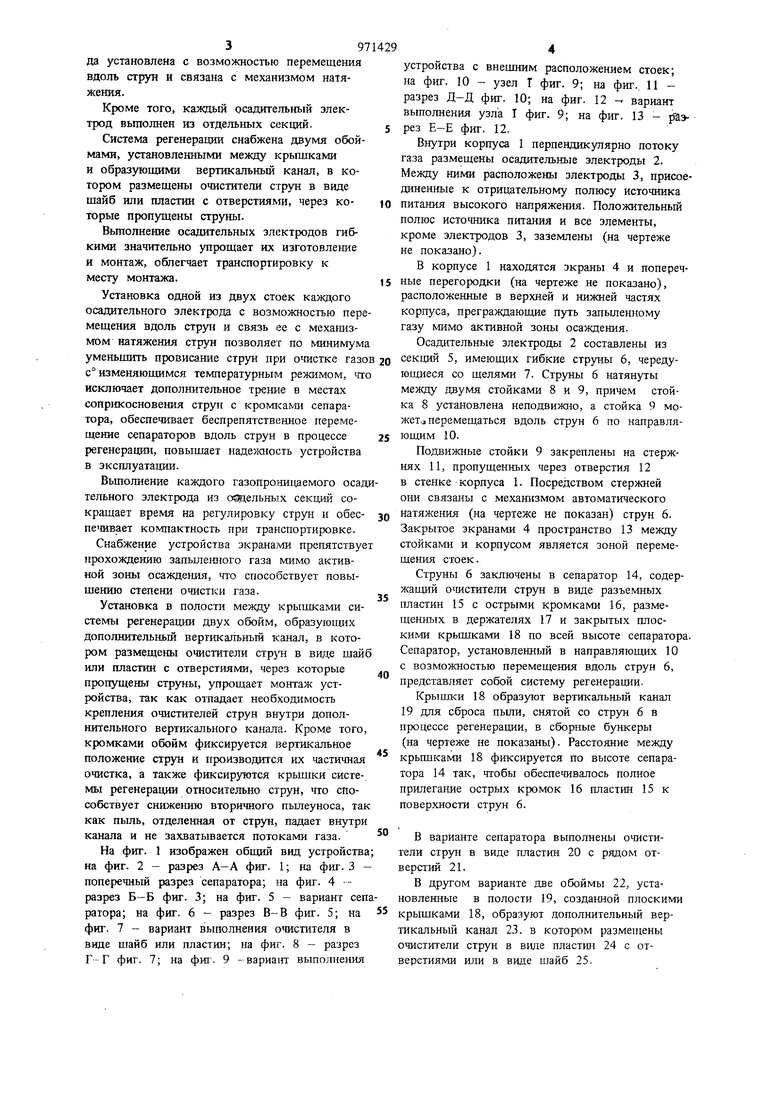

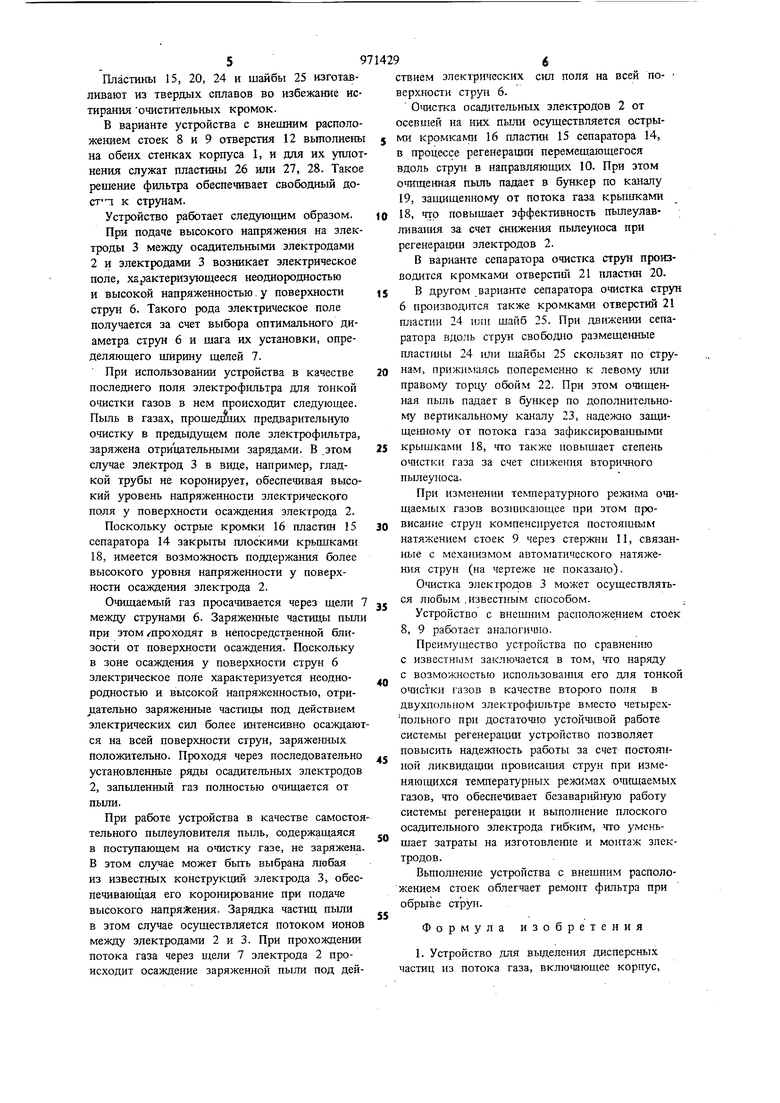

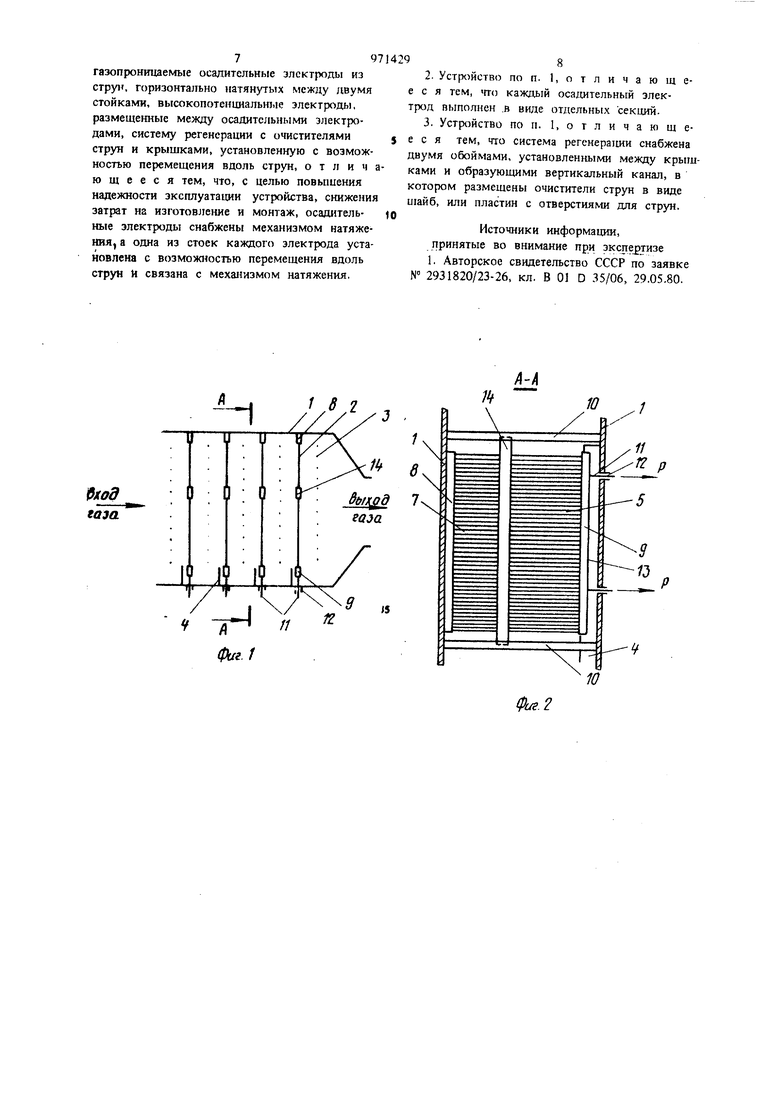

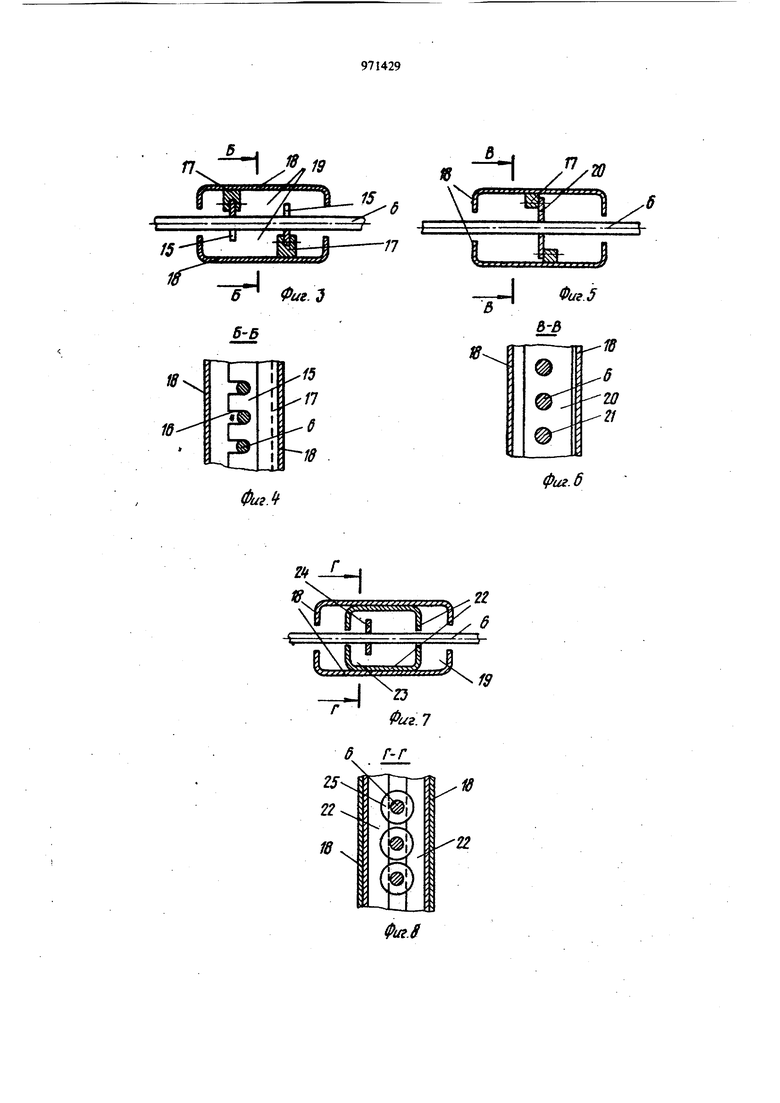

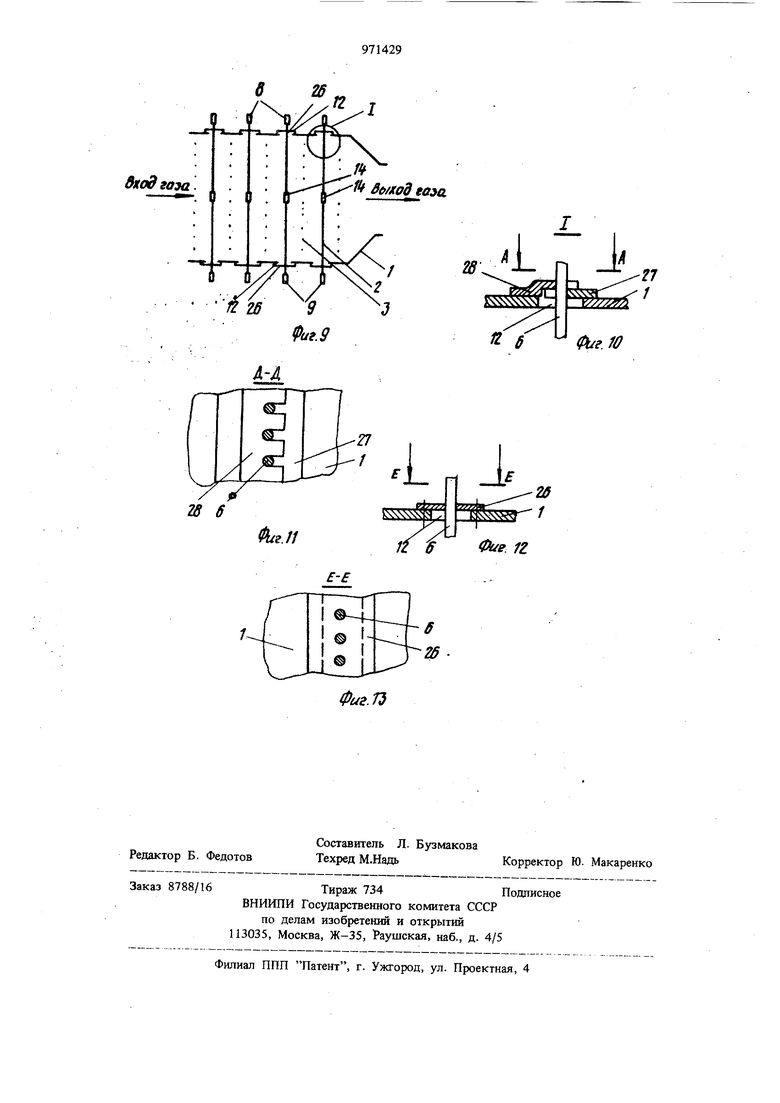

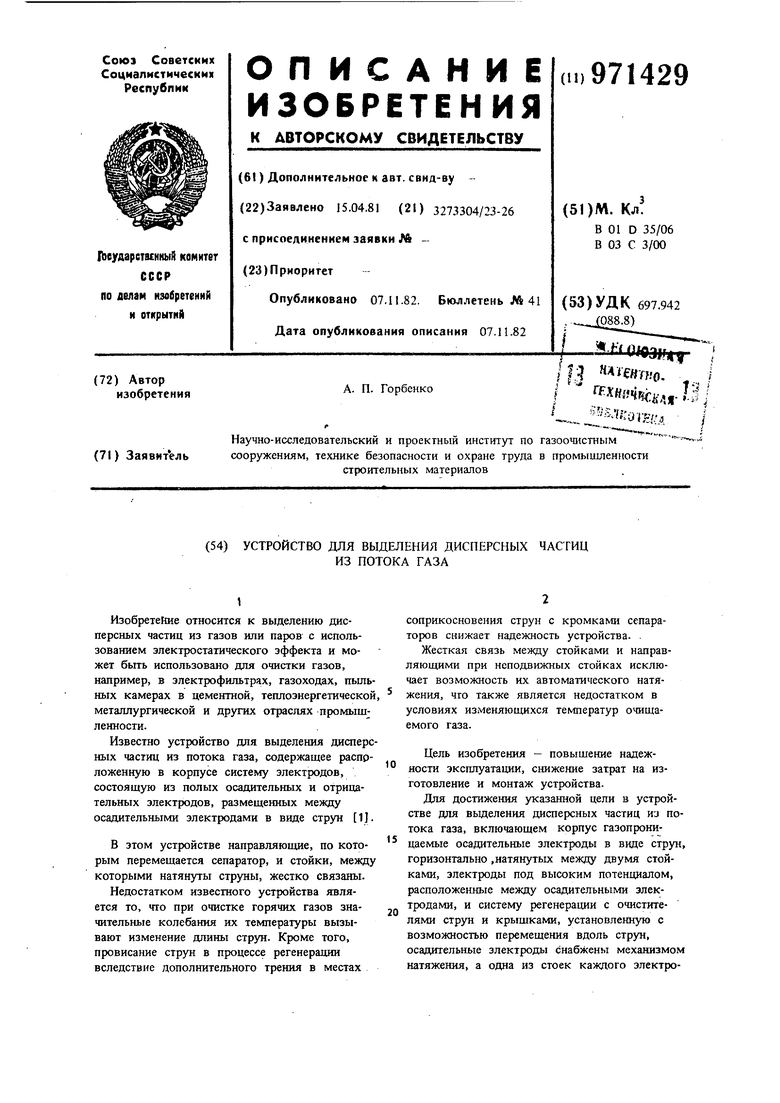

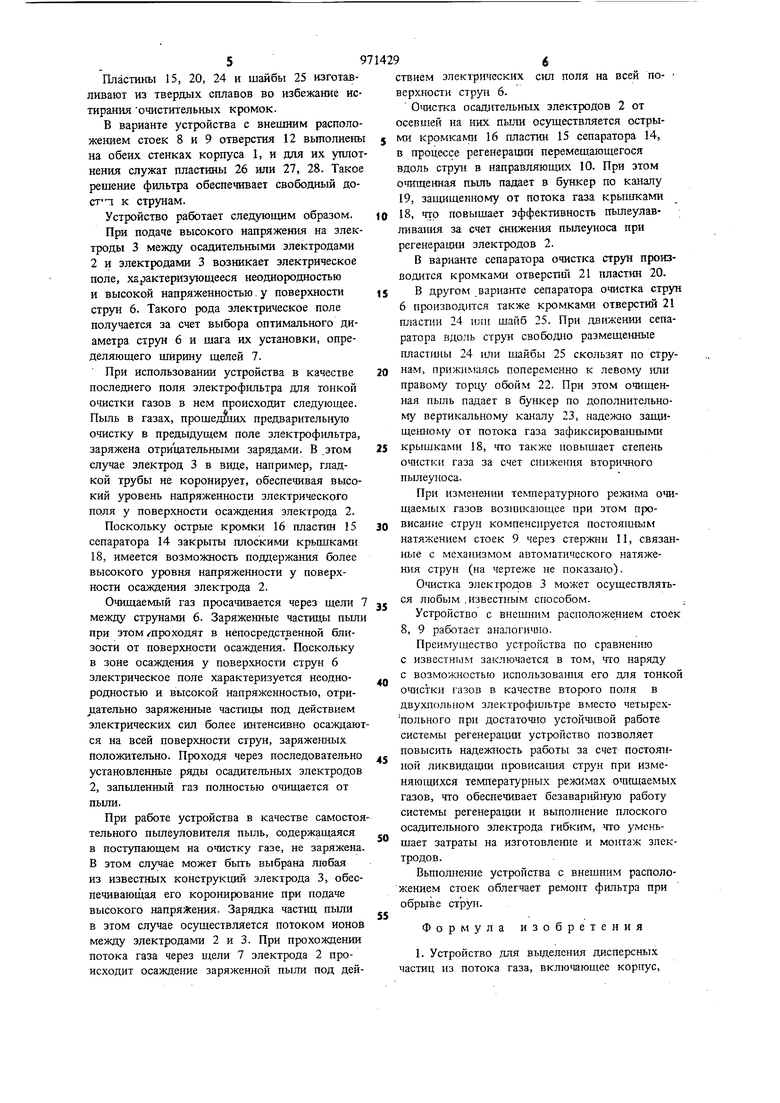

(54) УСТРОЙСТВО ДЛЯ ВЫДЕЛЕНИЯ ДИСПЕРСНЫХ ЧАСТИЦ ИЗ ПОТОКА ГАЗА Изобретение относится к выделению дисперсных частиц из газов или паров с использованием электростатического эффекта и может быть использовано для очистки газов, например, в электрофильтрах, газоходах, пыл ных камерах в цементной, теплоэнергетическо металлургической и других отраслях промыш ленности. Известно устройство для выделения диспер ных частиц из потока газа, содержащее распо ложенную в корпусе систему электродов, состоящую из полых осадительных и отрицательных электродов, размещенных между осадительными электродами в виде струн 11 В этом устройстве направляющие, по которым перемещается сепаратор, и стойки, межд которыми натянуты струны, жестко связаны. Недостатком известного устройства является то, чго при очистке горячих газов значительные колебания их температуры вызывают изменение длины струн. КроМе того, провисание струн в процессе регенерации вследствие дополнительного трения в местах соприкосновения струн с кромками сепараторов снижает надежность устройства. . Жесткая связь между стойками и направляющими при неподвижных стойках исключает возможность их автоматического натяжения, что также является недостатком в условиях изменяющихся температур очищаемого газа. Цель изобретения - повышение надежности эксплуатации, снижение затрат на изготовление и монтаж устройства. Для достижения указанной цели в устройстве для вьщеления дисперсных частиц из потока газа, включающем корпус газопроницаемые осадительные электроды в виде струн, горизонтально .натянутых между двумя стойками, электроды под высоким потенциалом, расположенные между осадительными электродами, и систему регенерации с очистителями струн и крыщками, установленную с возможностью перемещения вдоль струн, осадительные электроды снабжены механизмом натяжения, а одна из стоек каждого электро397да установлена с возможностью перемещения вдоль струн и связана с механизмом натяжения. Кроме того, каждый осадительный электрод вьшолнен из отдельных секций. Система регенерации снабжена двумя обоймами, установленными между крышками и образующими вертикальный канал, в котором размещены очистители струн в виде шайб или пластин с отверстиями, через которые пропущены струны. Вьшолнение осадительных электродов гибкими значительно упрощает их иэготовле1ше и монтаж, облегчает транспортировку к месту монтажа. Установка одной из двух стоек каждого осадительного электрода с возможностью пере мещения вдоль струн и связь ее с меха1шзмом натяжения струн позволяет по шшимума уменьшить провисание струн при очистке газо с° изменяющимся температурным режимом, что исключает дополнительное трение в местах соприкосновения струн с кромками сепаратора, обеспечивает беспрепятственное перемещение сепараторов вдоль струн в процессе регенерации, повышает надежность устройства в эксплуатации. Вьшолнение кащ1ого газопроницаемого осад тельного электрода из сйдельных секций сокращает время на регулировку струн и обеспешвает компактность при транспортировке. Снабжение устройства aKpaHaivoi препятствуе прохождению запьшешюго газа мимо активной зоны осаждения, что способствует повышению степени очистки газа. Установка в полости между крышками системы регенерации двух обойм, образующих дополнительный вертикаль}п га канал, в котором размещены очистители в виде шай или пластин с отверстиями, через которые пропзтдены струны, упрощает монтаж устройства, так как отпадает необходимость крепления очистителей струн внутри дополнительного вертикального канала. Кроме того, кромками обойм фиксируется вертикальное положение струн и производится их частичная очистка, а также фиксируются крышки системы регенерации относительно струн, что способствует сниже1шю вторичного пылеуноса, так как пыль, отделенная от струн, падает внутри канала и не захватывается потоками газа. На фиг. 1 изображен общий вид устройств на фиг. 2 - разрез А-А фиг. 1; на фиг. 3 поперечный разрез сепаратора; на фиг. 4 разрез Б-Б фиг. 3; на фиг. 5 - вариант сеп ратора; на фиг. 6 - разрез В-В фиг. 5; на фиг. 7 - вариант вьшолнения очистителя в виде шайб или пластин; на фиг. 8 - разрез Г-Г фиг. 7; на фш. 9 -вариант выполнения устройства с внешним расположением стоек; на фиг. 10 - узел Г фиг. 9; на фиг. 11 разрез Д-Д фиг. 10; на фиг. 12 - вариант выполнения узла I фиг. 9; на фиг. 13 - раэрез Е-Е фиг. 12. Внутри корпуса 1 перпендикулярно потоку газа размещены осадите.г1ьные электроды 2. Между ними расположены электроды 3, присоединенные к отрицательному полюсу источника питания высокого напряжения. Положительный полюс источника питания и все элементы, кроме электродов 3, заземлены (на чертеже не показано). В корпусе 1 находятся экраны 4 и поперечные перегородки (на чертеже не показано), расположенные в верхней и нижней частях корпуса, преграждающие путь запьшенному газу мкмо активной зоны осаждения. Осадительные электроды 2 составлены из секций 5, имеющих гибкие струны 6, чередующиеся со щелями 7. Струны 6 натянуты двумя стойками 8 и 9, причем стойка 8 установлена неподвижно, а стойка 9 может.л перемещаться вдоль струн 6 по направляющим 10. Подвижные стойки 9 закреплены на стержнях 11, пропущенных через отверстия 12 в стенке корпуса 1. Посредством стержней они связаны с механизмом автоматического натяжения (на чертеже не показан) струн 6. Закрытое экранами 4 пространство 13 между стойками и корпусом является зоной перемещения стоек. Струны 6 заключены в сепаратор 14, содержапщй очистители струн в виде разъемных пластин 15 с острыми кромками 16, размещенных в держателях 17 и закрытых плоскими крышками 18 по всей высоте сепаратора. Сепаратор, установленный в направляющих 10 с возможностью перемещения вдоль струн 6, представляет собой систему регенерации. Крьшл и 18 образуют вертикальный канал 19 для сброса пыли, снятой со струн 6 в процессе регенерации, в сборные бункеры (на чертеже не показаны). Расстояние между крьпнками 18 фиксируется по высоте сепаратора 14 так, чтобы обеспечивалось полное прилега1ше острых кромок 16 пластин 15 к поверхности струн 6. В варианте сепаратора выполнены очистители струн в виде пластин 20 с рядом отверстий 21. В другом варианте две обоймы 22, установленные в полости 19, созда{шой плоскими крышками 18, образуют дополнительный вертикальный канал 23. в котором размещень очистители струн в виде пластш 24 с отверстиями или в виде шайб 25. Пластаны 15, 20, 24 и шайбы 25 изготавливают из твердых сплавов во избежание истирания очистительных кромок. В варианте устройства с внешним расположением стоек 8 и 9 отверстия 12 вьтолнены на обеих стенках корпуса 1, и для их уплот нения служат пластины 26 или 27, 28. Такое решение фильтра обеспечивает свободный достт к струнам. Устройство работает следующим образом. При подаче высокого напряжения на электроды 3 между осадительными электродами 2 и электродами 3 возникает электрическое поле, характеризующееся неоднородностью и высокой напряженностью. у поверхности струн 6. Такого рода электрическое поле получается за счет выбора оптимального диаметра струн 6 и щага их установки, определяющего ширину щелей 7. При использовании устройства в качестве последнего поля электрофильтра для тонкой очистки газов в нем происходит следующее. Пыль в газах, прошедших предварительную очистку в предыдущем поле электрофильтра, заряжена отрицательными зарядами. В .этом случае электрод 3 в виде, например, гладкой трубы не коронирует, обеспечивая высокий уровень напряженности электрического поля у поверхности осаждения электрода 2. Поскольку острые кромки 16 пластин 15 сепаратора 14 закрыты плоскими крьплками 18, имеется возможность поддержания более высокого уровня напряженности у поверхности осаждения электрода 2. Очищаемый газ просачивается через щели 7 между струнами 6. Заряженные частицы пыли при этом /проходят в непосредственной близости от поверхности осаждения. Поскольку в зоне осаждения у поверхности струн 6 электрическое поле характеризуется неоднородностью и высокой напряженностью, отрии;ательно заряженные частицы под действием электрических сил более интенсивно осаждают ся на всей поверхности струн, заряжеш ых положительно. Проходя через последовательно установленные ряды осадительных электродов 2, запыленный газ полностью очищается от пыли. При работе устройства в качестве самостоя тельного пьшеуловителя пыль, содержащаяся в поступающем на очистку газе, не заряжена В этом случае может быть выбрана любая из известньгх конструкций электрода 3, обеспечивающая его коронирование при подаче высокого напряйсения. Зарядка частиц пыли в этом случае осуществляется потоком ионов между электродами 2 и 3. При прохождении потока газа через щели 7 электрода 2 происходит осаждение заряженной пыли под дейСШ1 поля на всей потвием электр леских верхности струн 6. Очистка осад1гтельных электродов 2 от осевшей на них пыли осуществляется острыми кромка№1 16 пластин 15 сепаратора 14, в процессе регенерация перемещающегося вдоль струн в направляющих 10. При этом очищенная пыль падает в бункер по каналу 19, заидащепному от потока газа крышками 18, что повышает эффективность пылеулавлива1П1Я за счет снижения пьтеуноса при регенерации электродов 2. В варианте сепаратора очистка струн производится кромками отверстш 21 пластин 20. В другом варианте сепаратора очистка струн 6 производ1 тся также кромками отверстий 21 пластин 24 или шайб 25. При движении сепаратора вдоль струн свободно размещенные пластины 24 или шайбы 25 скользят по струнам, пpижll aяcь попеременно к левому О1И правому Topi:; обойм 22. При этом очищенная пыль падает в бункер по дополнительному вертикальному каналу 23, надежно защищешюму от потока газа зафиксирова1щым{ крышками 18, тео также повышает степень очистки газа за счет снпжеюш вторичного пылеу оса. При изменении те тературного режима омщаемых газов возшжающее при этом провисание струн компенсируется постояштым натяжением стоек 9 через стержни 11, связанitbie с механизмом автоматического натяжения струн (на чертеже не показано). Отестка электродов 3 может осутцествляться любым .известным способом.. Устройство с внешним расположением стоек 8, 9 работает анзлогичло. Преимущество устройства по сравнешпо с извecтнIli t заключается в том, что наряду с возможностью использования его для тонкой очистки газов в качестве второго поля в двухпольном электрофш1ьтре вместо четырехпольного при достаточно устойчивой работе системы регенеращш устройство позволяет повысить надежность работы за счет постоянной ликвидащш провисаьшя струн при изменяющихся температурных режимах оппдаемых газов, что обеспечивает безаварийную работу системы регенерации и выполнение плоского осадительного электрода гибким, что уменьшает затраты на изготовлеш1е и монтаж электродов. Вьшолнение устройства с внешним расположением стоек облегчает ремонт фильтра при обрыве стру. Формула изобретения 1. Устройство для выделения дисперсных частиц из потока газа, вклющющее корпус.

газопроницаемые осалительные электроды из струи, горизонтально натянутых между двумя стойками, высокопотенциальиме электроды, размещенные между осаднтельными электродами, систему регенерации с очистителями струн и крышками, установленную с возможностью перемещения вдоль струн, отличающееся тем, что, с целью повышения надежности эксплуатации устройства, снижения затрат на изготовление и монтаж, осадительные электроды снабжены механизмом натяжения, а одна из стоек каждого электрода установлена с возможностью перемещения вдоль струн И связана с механизмом натяжения.

2.Устртйство по п. 1, о т л и ч а ю щ ее с я тем, что каждый осадительный электрод выполнен .в виде отдельных секций.

3.Устройство по п. 1, о т л и ч а ю щ ее с я тем, что система регенерации снабжена двумя обоймами, установленными между крыщками и образующими вертикальный канал, в котором размещены очистители струн в виде игайб, или пластин с отверстиями для струн.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 2931820/23-26, кл. В 01 D 35/06, 29.05.80.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для выделения дисперсных частиц из потока газа в электрофильтрах | 1980 |

|

SU864629A1 |

| Устройство для выделения дисперсных частиц из потока газа | 1979 |

|

SU790410A1 |

| Устройство для выделения частиц пыли из потока газа | 1980 |

|

SU929224A1 |

| Электрический пылеуловитель | 1982 |

|

SU1084046A1 |

| Устройство для очистки газов от пыли | 1983 |

|

SU1271569A1 |

| Циклон | 1988 |

|

SU1830285A1 |

| ЭЛЕКТРИЧЕСКИЙ ОЧИСТИТЕЛЬ ВОЗДУХА | 2016 |

|

RU2635316C2 |

| СЕПАРАТОР МАГНИТНЫЙ | 2001 |

|

RU2205700C2 |

| ЭЛЕКТРООЧИСТИТЕЛЬ ДИЭЛЕКТРИЧЕСКИХ ЖИДКОСТЕЙ И ГАЗОВ С ВИБРОИЗОЛЯЦИЕЙ | 2010 |

|

RU2446018C1 |

| ЭЛЕКТРИЧЕСКИЙ ОЧИСТИТЕЛЬ ВОЗДУХА | 2011 |

|

RU2453377C1 |

187

Н

Щ

Ю

6 7

евда

Л

f фиг. 1

В

П

W

18

-:-IФСК.

D

6-5

Фиг.

&-&

фиг. б

«

«йГfifrMbb 4 УЧЧ

gisv6 26 „ / // .1

ФХ

fif

в&/ход fMa

2В 6

Фи«.11

У Фиг 1Z

Авторы

Даты

1982-11-07—Публикация

1981-04-15—Подача