05

01

00 05 OO Изобретение относится к фарфор вой прокышлённости и предназначен для глазурования фарфоровых издел со светлым и.окрашенным черепком. Основной тенденцией совершенст вования производства фарфоровых и делий, в частности хозяйственно-бы вого назначения, является разработ ка составов нефриттованных глазуре с высокой степенью белизны. Известна глазурь 13 следующего шихтового состава, мас.%: Каолин обогащенный3-9Глина огнеупорная2-5Пегматит 25-35 Доломит 8-16 Циркон . 5-15 Бой фарфора 10-28 ZnO 1-1,5 Кварцевый песок10-25 Химический состав указанной гла зури следующий, мас.%: 60,1 . 18,09 Недостатком такой глазури является многокомпонентность, низкая термостойкость (5 теплосмен / и низ ний процент белизны. Указаная глазурь содержит в большом количестве Zr- и Zh-содержатие компоненты Вследствие низкой текучести эта глазурь обладает повышенным удельным натяжением, что отрицательно сказывается на качестве покрытия, т.е. возникает сборка глазури. Наиболее близкой к изобретению является глазурь 2 J следующего со тава, ,мас.%:

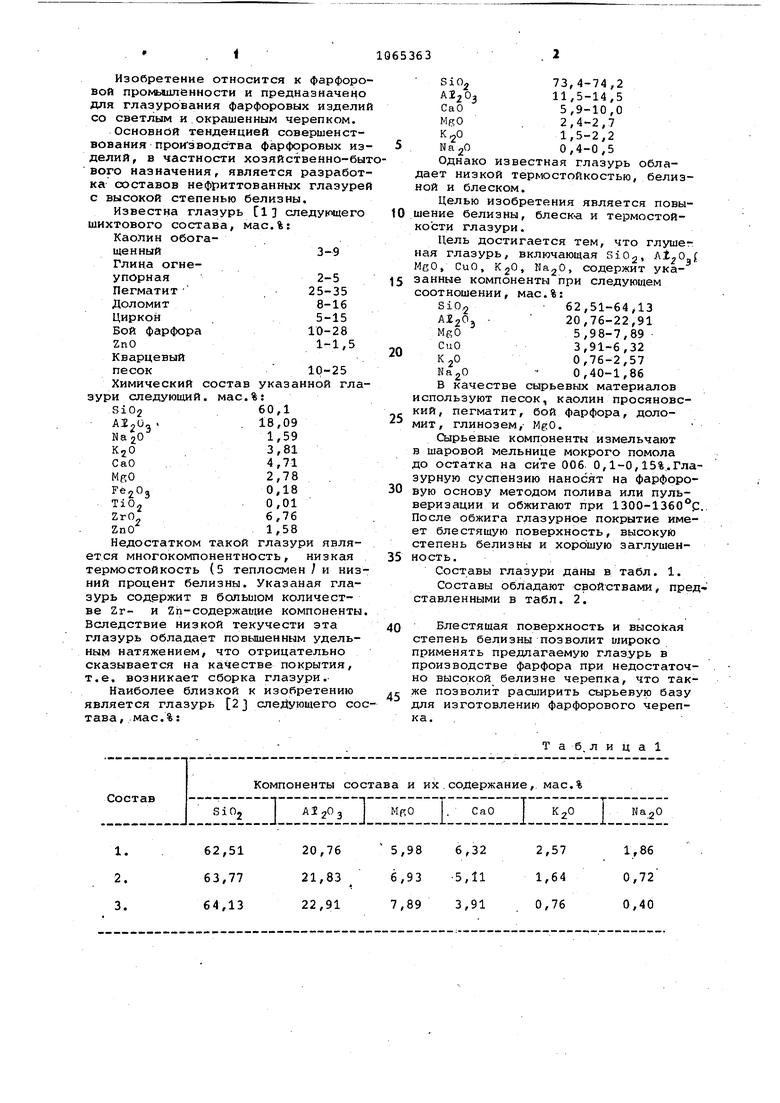

Т а б. л и ц а 1 ,4-74,2 А120з 11,5-14,5 CaO5,9-10,0 HeO . 2,4-2,7 1,5-2,2 0,4-0,5 Однако известная глазурь обладает низкой термостойкостью, белизной и блеском. Целью изобретения является повышение белизны, блеск-а и термостойкости глазури. Цель достигается тем, что глушеная глазурь, включающая GiOj, ( MgO, CuO, К 20, На20, содержит указанные компоненты при следующем COOT ноше НИИ, мас.%: SiO.2 62,51-64,13 ,20,76-22,91 MgO5,98-7,89 CuO3,91-6,32 0,76-2,57 0,40-1,86 В качестве сырьевых материалов используют песок, каолин просяновский, пегматит, бой фарфора, доломит, глинозем,- MgO. Сырьевые компоненты измельчают в шаровой мельнице мокрого помола до остатка на сите 006. 0,1-0,15%,.Глазурную суспензию наносят на фарфоровую основу методом полива или пульверизации и обжигают при 1300-1360 С:.. После обжига глазурное покрытие имеет блестящую поверхность, высокую степень белизны и хорошую заглушенность. Составы глазури даны в табл. 1. Составы обладают свойствами, представленными в табл. 2. Блестящая поверхность и высокая степень белизны позволит широко применять предлагаемую глазурь в производстве фарфора при недостаточно высокой белизне черепка, что также позволит расширить сырьевую базу для изготовлению фарфорового черепка. .

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЛАЗУРЬ | 2006 |

|

RU2322410C1 |

| Глазурь | 1982 |

|

SU1104119A1 |

| ГЛАЗУРЬ | 2006 |

|

RU2318756C1 |

| ГЛАЗУРЬ | 2006 |

|

RU2326078C1 |

| ГЛАЗУРЬ | 2007 |

|

RU2329978C1 |

| ГЛАЗУРЬ КОБАЛЬТОВАЯ | 2006 |

|

RU2321572C1 |

| Состав глушителя для фарфоровой глазури | 1990 |

|

SU1730062A1 |

| Глазурь | 1990 |

|

SU1791407A1 |

| ГЛАЗУРЬ ФАРФОРОВАЯ | 1997 |

|

RU2148570C1 |

| Нефриттованная глушеная глазурь | 1988 |

|

SU1583400A1 |

ГЛУШЕНАЯ ГЛАЗУРЬ,, включающая SiOj, А220з , СиО, К 20, KagO отличающаяся, тем, что, с целью повышения белизны, блеска и термостойкости, она содержит указанные компоненты в следующем соотношении мас.%: SiO,62,51-64,13 AIjOj20,76-22,91 MgO ,5,98-7,89 CuO3,91-6,32 0,76-2,57. К 20 0,40-1,86

20,76

62,51 21,83 63,77 22,91 64,13

1,86

6,322,57

0,72

-5,111,64

0,40

3,910,76 Интервал обжига,С 1300-1350 Температурный коэффициент линейного расширения oi 10, Термостойкость, число

.Та6лица2 1300-1350 1300-1350 1320-1330

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ обессеривания легких нефтепродуктов | 1931 |

|

SU27431A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 0 |

|

SU288252A1 | |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1984-01-07—Публикация

1982-06-08—Подача