(Л

с

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЛЯ ИЗГОТОВЛЕНИЯ СОЛНЕЧНЫХ ЭЛЕМЕНТОВ, СЕНСИБИЛИЗИРОВАННЫХ КРАСИТЕЛЕМ, И СОЛНЕЧНЫЕ ЭЛЕМЕНТЫ, ИЗГОТОВЛЕННЫЕ УКАЗАННЫМ СПОСОБОМ | 2012 |

|

RU2594294C2 |

| Способ спекания смеси порошков AlO и AlN | 2021 |

|

RU2775445C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ ДЕТАЛЕЙ С ПЛАВНЫМ ИЗМЕНЕНИЕМ ОПТИЧЕСКИХ ХАРАКТЕРИСТИК ПО АПЕРТУРЕ | 1992 |

|

RU2037851C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ МЕТОДОМ СПЕКАНИЯ И ИЗДЕЛИЯ, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ | 1999 |

|

RU2232073C2 |

| Твердосплавная пластина для режущих инструментов | 1987 |

|

SU1553259A1 |

| Многослойная твердосплавная пластина и способы ее получения (варианты) | 2020 |

|

RU2747054C1 |

| СПОСОБ ПРЕССОВАНИЯ МНОГОСЛОЙНЫХ ЗАГОТОВОК ИЗ РАЗЛИЧНЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ С ВЕРТИКАЛЬНЫМ РАСПОЛОЖЕНИЕМ СЛОЕВ | 1990 |

|

RU2010676C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВЫХ ИЗДЕЛИЙ | 1992 |

|

RU2037381C1 |

| Способ изготовления изделий из порошковых материалов и устройство для его осуществления | 1986 |

|

SU1407680A1 |

| КЕРАМИЧЕСКАЯ РЕЖУЩАЯ ПЛАСТИНА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2023541C1 |

СПОСОБ. ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ДЕТАЛЕЙ путем нанесения по крайней мере на одну стеклянную пластину слоя окрашейнрго порошка, спекания и охлаждения, о т л и ч аю щ и и с я тем, что, с целью повыиения качества деталей, в качестве стеклянной пластины используют шлифованные пластины из прозрачного оптического стекла, в качестве порошка - смесь порошкообразного оптического стекла и красителя при соотношении, мас.%: оптическое стекло 70-80, краситель 20-30, спекание ведут под давлением 1-10 кг/см при температуре, превышающей температуру спекания окрашенного порошка на 50-60°С.

05

ел

00

о Ф

Изобретение относится к способам изготовления оптических деталей, предназначенных для различных функхуюнальных преобразований, например, в , оптрэлектронике, в системах оптической обработки информации, а также для 5 изготовления оптических деталей, предназначенных для передачи одномерного изображения и визирования на цель, слоевых бленд (одновременного ограничителя угла зрения ). К таким «л спосрбам относятся способы изготовления стопы чередующихся оптически прозрачных слоев с различными показ esiтелями преломления, стопы из чере-i дующихся оптически прозрачных и непрозрачных слоев. Многослойная опти ческая деталь предназначена для ограничения угла зрения (ограниченная апертура пучков света ).

Многослойная деталь предпочти- тельнее обычных бленд и диафрагм,, 20 так как позволяет сильно огранйчивать углы зрения, иметь малые габариты (длину ) и высокое светопропускание в, пределах рабочего угла зрения. 25

Известен способ изготовления многослойшлх деталей путем нанесения стеклянных покрытий на стеклянную пластину, создания прижимающего усилия, нагревания до температуры ЗО спекания, выдержки и охлаждения 1. .

Наиболее близким к изобретению .по технической сущности и достигаемому результату является способ изготовления многослойных деталей пу- 35 тем нанесений на стеклянную пластину слоя порошка, в том числе и окрашенного, спекания их при SOO-SSO C , и охлажденияt23.

Недостатком известных способов Q является невысокое качество деталей, так как для изготовления многослойной детали необходимо иметь оптичес-кое стекло двух марок - оптически прозрачное и сильно прглощающее (например, в видимой области спект- . ра ) с Слизкими коэффициентами термического расширения (КТР ), чтобы не пррисхрдило растрескивание, не было прогиба деталей после спекания слоев и охлаждения до комнатной 50 температуры, .и одинаковьми или близкими показателями преломления п , чтобы отсутствовало френелевское ртражение от границы прозрачный - поглощающий слой, 1тобы соотношение 55 шум-сигнал было минимальным.

Как показывает изучение каталога оптического стекла, выпускаемого .отечественной промышленностью, п(здо- брать идеальную такую пару стекол 60 неудается. Кроме того, гладкая полированная граница раздела прозрачного и поглощающего слоев даже при небольшой разнице показателей преломления материалов прискользящем, падении

лучей будет сильно отражающей и слоевая бленда работать не будет.

Целью изобретения является повышение качества деталей.

Поставленная цель достигается тем что согласно способу изготовления : многослойных деталей путем нанесения по крайней мере на одну стеклянную пластину слоя окрашенного порошка, спекания и охлаждения, в качестве стеклянной пластины используют шлифовальные пластины и5 прозрачного оптического стекла, в качестве порошка - смесь порошкообразного оптического стекла и красителя при соотношении, мас.%: оптическое стекло ТОгЗО, краситель 20-30, спекание ведут под давлением 1-10 кг/см при температуре, превышающей температуру плавления Окрашенного порошка на 50-60°С. .

При меньшей, чем 20% концентрации окрашенного стекла (например, ИКС-6, УФС-б, окись марганца) , по глощающие свет свойства спеченных порошковых слоев получаются неудовлетворительными. При- концентрации окрашенного стекла более 30 из-за большого различия в КТР стекла указанных слоев происходит растрескивание охлажденных спеченных деталей.

Для улучшения монолитности порошковых слоев и всей оптической . детали в целом, спекание ведут при температуре на ЗО-бО С выше, чем

температура плавления окрашенного порошка. Эта температура соответствует его размягчению и лучшему заполнению пор Между частицами порошка из стекла прозрачньгх слоев, в то же время эта температура ниже температуры размягчения стекла прозрачных слоев. При меньшей температуре заполнение пор плохое. При более высокой температуре начинает размягчатвся стекло прозрачных слоев и многрслойная деталь теряет свою геометрию

В процессе изготовления многослойных деталей экспериментально установлено, что давление на спекаемую деталь, лежит в интервале 1-10 кг/см. При давлении, меньшим чем 1 кг/см, частицы спекаются плохо. Светопоглощающее стекло плохо заполняет поры в шихте. При давлении более 10 кг/см происходит деформация и растрескивание прозрачных слоев.

Через прозрачные слои многослойной детали свет проходит беспрепятственно с минимальным ослаблением, тогда.как свет, упавший на границу раздела прозрачный - поглощающий слой на пог;1ощающий слой, ПРЛНРСТЬЮ прглрщается, даже при скрльзящем падении на границу раздела прозрачный - прглрщающий слой. Для оптически прозрачных слоев вырезают и шлифуют прозрачные пластины (е5ез oneрации полировки, что ускоряет технологический npoueccjl Для слоев не- : прозрачных, частично прозрачных., измельчают и размалывают обрезки стекла в шаровой мельнице, в стеклянный порошок добавляют тот или иной порошковый наполнитель для придания требуемых оптико-физических свойств смеси порошка и формируемым из нее слоям. Как установлено, размеры частиц порошка из 0 стекла и добавляемого кстеклопорошку материала- не должны превышать 30-30 мкм.

Приготовленную порошковую массу i развепшвают на порции по числу соз- Л5 даваемых слоев (если слои одинаковой толщины, то порции порошка дЛя них равного весаА Внутренние стенки пресс-формы покрывают тонкими пластинами обезвоженной слюды, на дно 20 пресс-формы поверх слюды кладут тонкую шлифовальную пластину стекла, на стекло/накладывают и разравнивают отмеренную порцию смеси порошка стекла с порошком- наполнителем, прижи- 25 мают слой пуансоном, уплотняя его,

затем поднимают.пуансон, помещают на слой отшлифованную схеклянную ;

пластину (будущий прозрачный слой/, снова прижимают слои к дну пуансоном .. и повторяют операцию набора заготовки слоевой детали, поверх последнего верхнего слоя помещают плоскопараллельную пластину обезво)хенной слюды, вводят пуансон в пресс-форму до упо- { ра и помещают пресс-форму с набран- 35 ной заготовкой слоевой детали в печь для спекания.

В зоне нагрева печи повышают температуру с постоянной.скоростью до температуры спекания, при этой тем- 40 пературе заготовку выдерживают : 30-60 мин. Затем, сняв давление, осуществляют медленное охлажя ение : до температуры о,Тжига, вьвдерживают деталь: при этой температуре 30-40 мин 45 и/ выключив печь, охлаждают спеченную деталь до комнатной температуры. Отжиг проводят многократно.

Пример. Для изготовления слоейого селектора - слоевого во- 50 локрнного элемента, представляющего собой набор чередующихся пластин из . прозрачного и непрозрачного (сильйо поглощающего слоя стекол, показатели преломления которых равны, исполъ- зовали оптическое стекло К-19. Для оптически прозрачных слоев нарезали и щпифовали пластины нескольких раз- меров: 8,7x150x0,5 мм; 54,8х2.,0х х1,0 мм; 5,7x20x2 мм. Меньшую по объему массу стекла марки К-19, которую 60 составляли забракованные при нарезке пластины, остатки от заготовок размельчали и размалывали в

шаровой мельнице до размера частиц

50-30 мкм. Полученный стеклянный порошок тщательно смешив гши с окрашенным стеклом УФС-б. Процентное содержание стеклопорошка 70% и красителя УФС-6 - 30%.. Порошковую смесь развешивали на 10-12 равных порций весом 0,5-1,0 г. Режимы способа приведены в таблице. Набор заготовки производили в пресс-форме, по дну и боковым стенкам.. которой предварительно проложили плоскопараллеЛьный слой из :пластинок слюды толщиной в несколько десятков микрон. На дно пресс-формы помещали первую отшлифованную стеклянную -пластину, I затем при поднятом пуансоне засыпали в пресс-форму отмеренную порцию порошковой смеси стекла и красителя, порошок разравнивали по поверхности пластины скребком с ровной и острой нижней кромкой. Затем поверх слоя порошка накладывали вторую шлифовальную стеклянную пластину и при введении пуансона в пресс-форму под давлением осуществляли уплотнение и выравнивание порошка в .слое, этим же выдерживали параллельность второй шлифованной пластины по отношению к первой. Затем пуансон выводили из пресс-формы, засыпали вторую порцию яорошковбй смеси и по;вторяли операцию вплоть до набора требуемо го числа слоев из шлифованных пластин и смеси порошков (18-20 слоевЛ.После введения последней стеклянной пластинки в пресс-форму поверх стекла накладывали плоскопараллельный листо слюды, вводили пуансон, до упора и . помещали пресс-форму в электропечь. Нагревание пресс-формы с заготовкой до температуры спекания производили с постоянной скоростью 1-2 град/ми Спекание вели при температуре, равной температуре плавления окрашенного порошка (490с ) плюс 60°С, т.е. 550°С. При температуре спекания и давлении заготовку выдерживали 30-60 мин, затем при снятии давления осуществляли медленное (2-3 град/мин } охлаждение до , выдерживали деталь при этой температуре З0-40 мии и, выключив печь, охлаждали деталь до комнатной температуры,, затем вынимали из печи и из пресс-формы.

При м е р 2. Слоевую бленду, состоящую из оптически прозрачных .и непрозрачных слоев, спекали при меньщей, чем в первом случае температуре (температура спекания 540 СЬ смесь изготовляли из 75% стекла и 25% стекла УФС-6. Техн-элогия изготовления ансьлогична примеру 1.

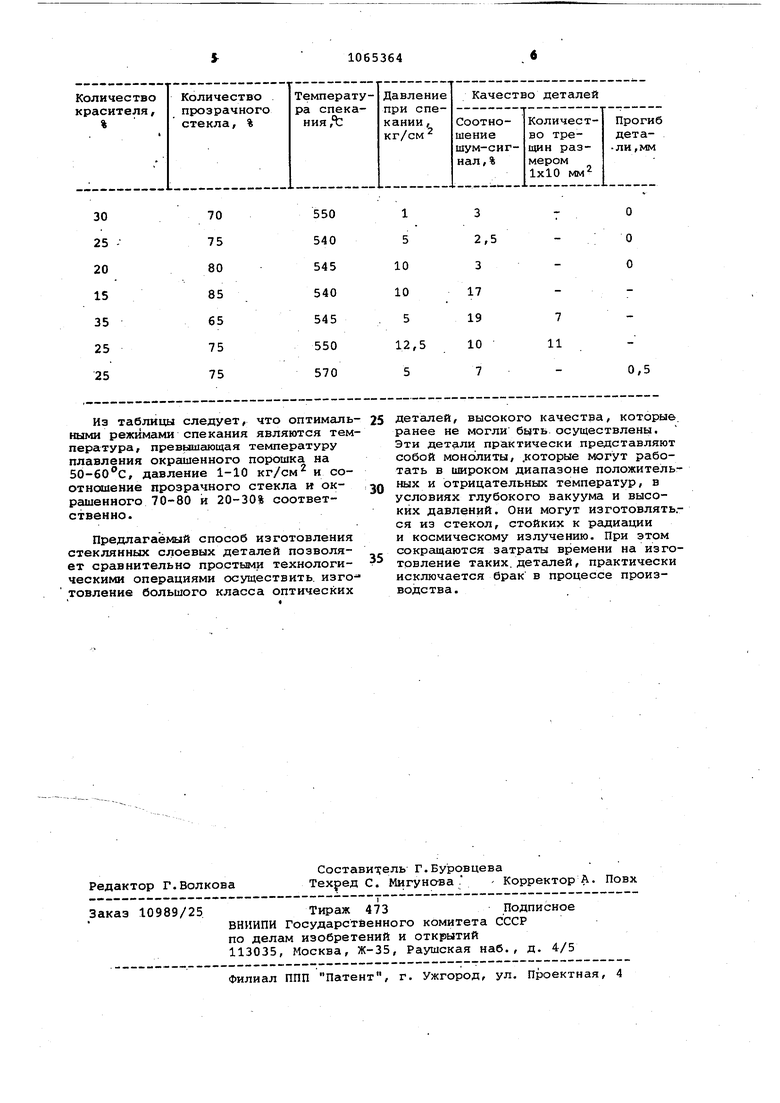

П р и М е р 3. Слоевую бленду, состоящую из 20% УФС-6 и 80% К-19 - спекали при . , Из таблицы следует, что оптимальными режимами спекания являются температура, превышсцощая температуру плавления окрашенного порошка на БО-бО С, давление 1-10 кг/см и соотношение прозрачного стекла и окрашенного 70-80 и 20-30% соответственно. Предлагаемый способ изготовления стеклянных слоевых деталей позволяет сравнительно простыми технологическими операциями осуществить, изготовление большого класса оптических деталей, высокого качества, которые, ранее не могли быть осуществлены. Эти детали практически представляют собой монсэлиты, .которые могут работать в широком диапазоне положительных и отрицательных температур, в условиях глубокого вакуума и высоких давлений. Они могут изготовлять.ся из стекол, стойких к радиации и космическому излучению. При этом сокращаются затраты времени на изготовление таких.деталей, практически исключается брак в процессе производства.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ нанесения стеклянного покрытия | 1977 |

|

SU647274A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления пеностекольных блоков с офактуренной поверхностью | 1949 |

|

SU87967A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1984-01-07—Публикация

1980-04-09—Подача