Изобретение относится к металлообработке, а именно к изготовлению твердосплавных режущих пластин

Цель изобретения - повышение стойкости за счет увеличения твердости и вязкости режущих кромок

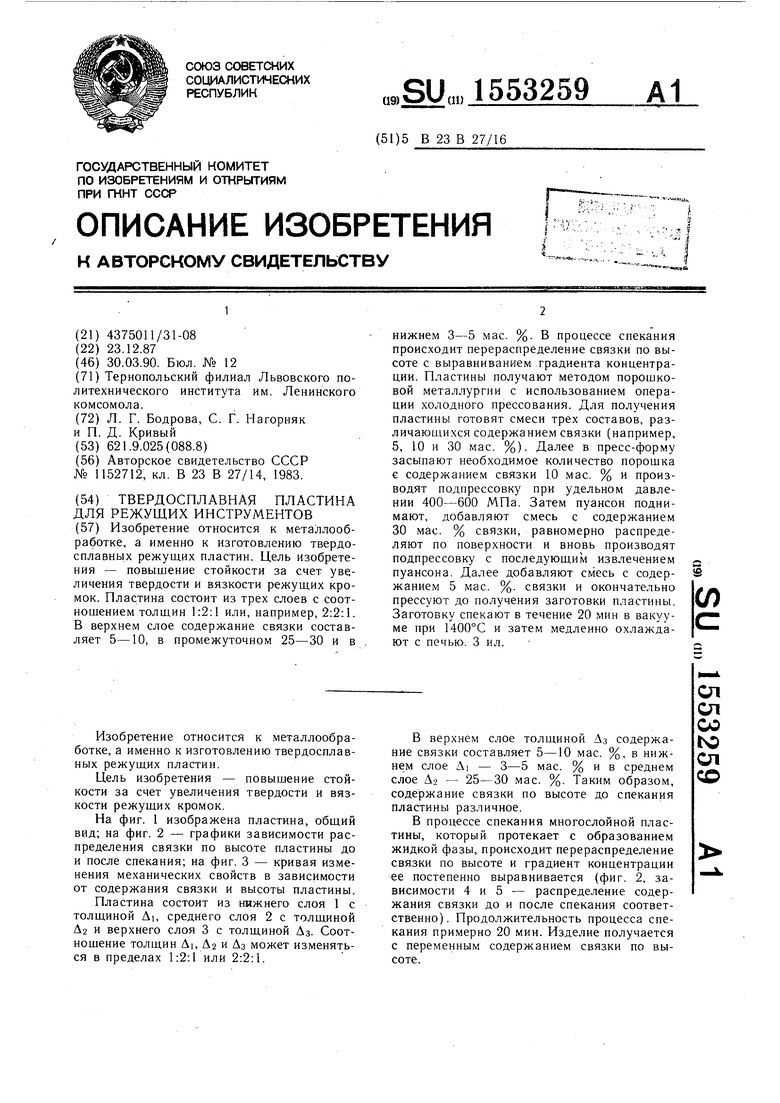

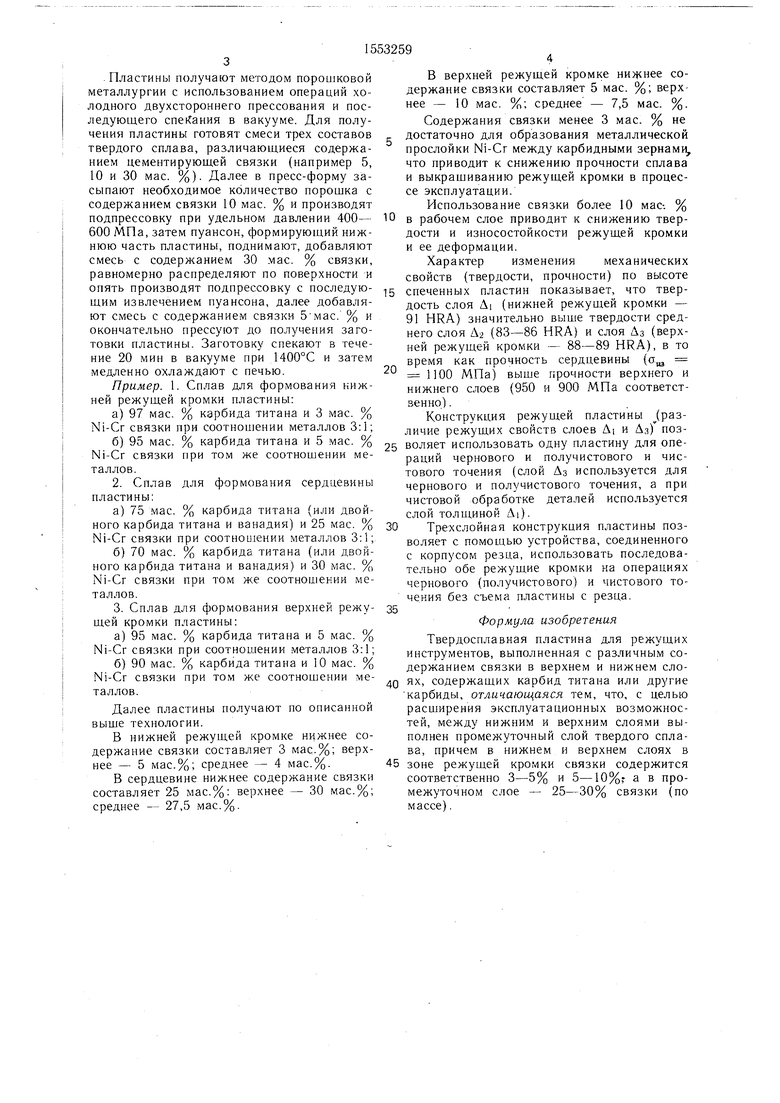

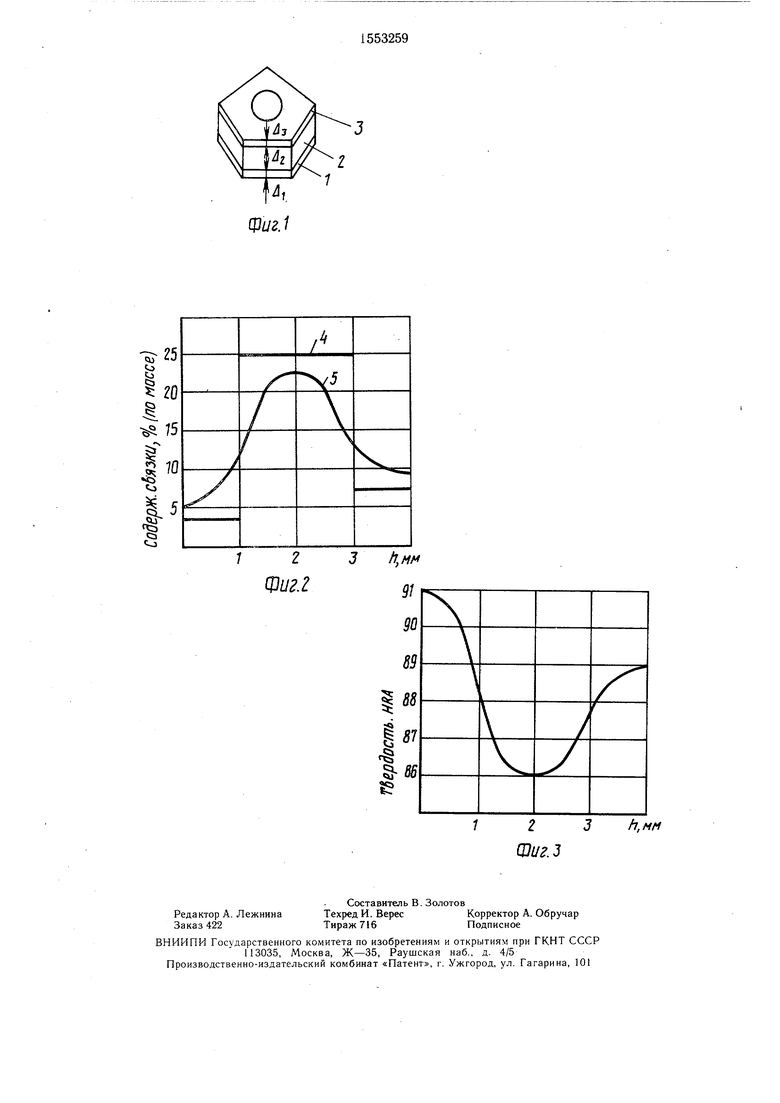

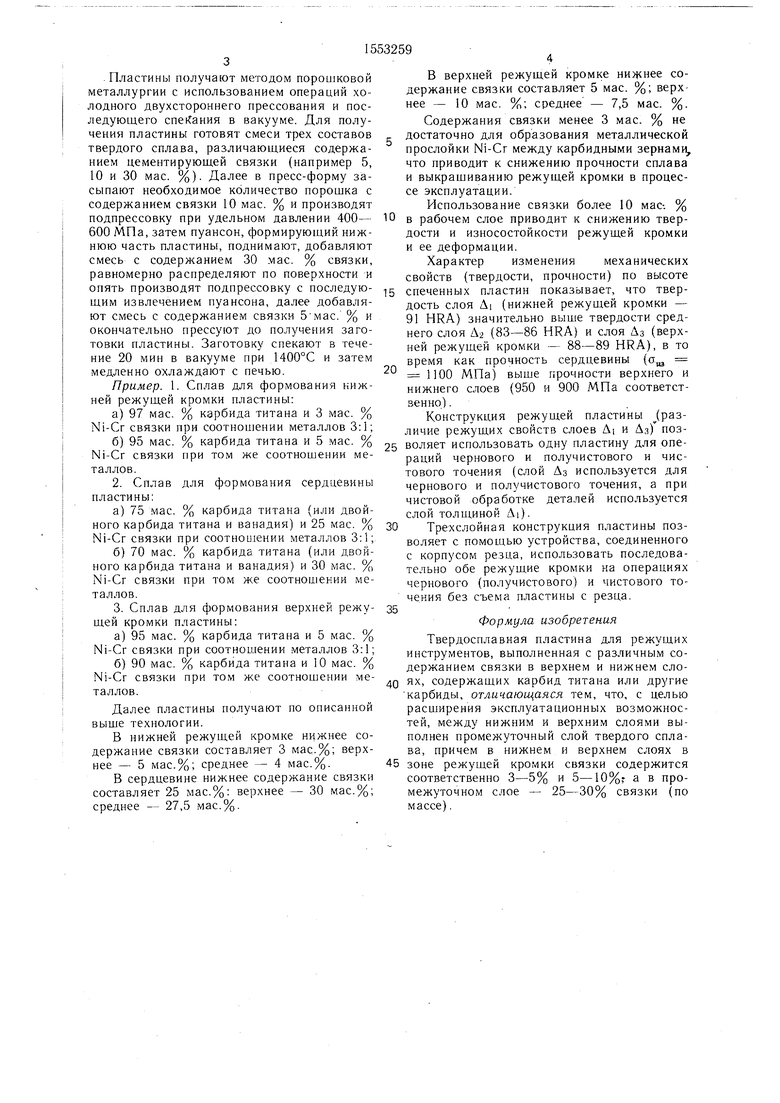

На фиг 1 изображена пластина, общий вид, на фиг 2 - графики зависимости распределения связки по высоте пластины до и после спекания, на фиг 3 - кривая изменения механических свойств в зависимости от содержания связки и высоты пластины

Пластина состоит из нижнего слоя 1 с толщиной AI, среднего слоя 2 с толщиной Д2 и верхнего слоя 3 с толщиной А3 Соотношение толщин AI, Д2 и Д3 может изменяться в пределах 1 2 1 или 2 2 1

В верхнем слое толщиной Д3 содержание связки составляет 5 - 10 мае %, в ниж нем слое AI - 3-5 мае % и в среднем слое Д - 25-30 мае % Таким образом, содержание связки по высоте до спекания пластины различное

В процессе спекания многослойной пластины, который протекает с образованием жидкой фазы, происходит перераспределение связки по высоте и градиент концентрации ее постепенно выравнивается (фиг 2, зависимости 4 и 5 - распределение содержания связки до и после спекания соответственно) Продолжительность процесса спекания примерно 20 мин Изделие получается с переменным содержанием связки по высоте

СП СП

СО N3 СП

СО

Пластины получают методом порошковой металлургии с использованием операций холодного двухстороннего прессования и последующего спекания в вакууме. Для получения пластины готовят смеси трех составов твердого сплава, различающиеся содержанием цементирующей связки (например 5, 10 и 30 мае. %). Далее в пресс-форму засыпают необходимое количество порошка с содержанием связки 10 мае. % и производят подпрессовку при удельном давлении 400- 600 МПа, затем пуансон, формирующий нижнюю часть пластины, поднимают, добавляют смесь с содержанием 30 мае. % связки, равномерно распределяют по поверхности и опять производят подпрессовку с последующим извлечением пуансона, далее добавляют смесь с содержанием связки 5 мае. % и окончательно прессуют до получения заготовки пластины. Заготовку спекают в течение 20 мин в вакууме при 1400°С и затем медленно охлаждают с печью.

Пример. 1. Сплав для формования нижней режущей кромки пластины:

а) 97 мае. % карбида титана и 3 мае. % Ni-Cr связки при соотношении металлов 3:1;

карбида гитана и 5 мае. при том же соотношении медля формования сердцевины

б) 95 мае. Ni-Cr связки таллов.

2.Сплав пластины:

а)75 мае. % карбида титана (или двойного карбида титана и ванадия) и 25 мае. % Ni-Cr связки при соотношении металлов 3:1;

б)70 мае. % карбида титана (или двойного карбида титана и ванадия) и 30 мае. % Ni-Cr связки при том же соотношении металлов.

3.Сплав для формования верхней режущей кромки пластины:

а)95 мае. % карбида титана и 5 мае. % Ni-Cr связки при соотношении металлов 3:1;

б)90 мае. % карбида титана и 10 мае. % Ni-Cr связки при том же соотношении металлов.

Далее пластины получают по описанной выше технологии.

В нижней режущей кромке нижнее содержание связки составляет 3 мас.%; верхнее - 5 мас.%; среднее - 4 мас.%.

В сердцевине нижнее содержание связки составляет 25 мас.%: верхнее - 30 мас.%; среднее - 27,5 мас.%.

В верхней режущей кромке нижнее содержание связки составляет 5 мае. %; верхнее - 10 мае. %; среднее - 7,5 мае. %. Содержания связки менее 3 мае. % не

достаточно для образования металлической прослойки Ni-Cr между карбидными зернами, что приводит к снижению прочности сплава и выкрашиванию режущей кромки в процессе эксплуатации.

Использование связки более 10 мае-. %

в рабочем слое приводит к снижению твердости и износостойкости режущей кромки и ее деформации.

Характер изменения механических свойств (твердости, прочности) по высоте

спеченных пластин показывает, что твердость слоя AI (нижней режущей кромки - 91 HRA) значительно выше твердости среднего слоя Д2 (83-86 HRA) и слоя Д3 (верхней режущей кромки - 88-89 HRA), в то время как прочность сердцевины (аш

0 1ЮО МПа) выше прочности верхнего и нижнего слоев (950 и 900 МПа соответственно) .

Конструкция режущей пластины Jpas- личие режущих свойств слоев AI и Дз) поз5 воляет использовать одну пластину для операций чернового и получистового и чистового точения (слой Дз используется для чернового и получистового точения, а при чистовой обработке деталей используется слой толщиной ДО0 Трехслойная конструкция пластины позволяет с помощью устройства, соединенного с корпусом резца, использовать последовательно обе режущие кромки на операциях чернового (получистового) и чистового точения без съема пластины с резца.

5

Формула изобретения

Твердосплавная пластина для режущих инструментов, выполненная с различным содержанием связки в верхнем и нижнем сло0 ях, содержащих карбид титана или другие карбиды, отличающаяся тем, что, с целью расширения эксплуатационных возможностей, между нижним и верхним слоями выполнен промежуточный слой твердого сплава, причем в нижнем и верхнем слоях в

5 зоне режущей кромки связки содержится соответственно 3-5% и 5-10% а в промежуточном слое - 25-30% связки (по массе).

| название | год | авторы | номер документа |

|---|---|---|---|

| ТВЕРДЫЙ СПЛАВ НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА (ВАРИАНТЫ) | 2012 |

|

RU2531332C2 |

| Твердый сплав для получистовой обработки труднообрабатываемых материалов | 2024 |

|

RU2828339C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДОГО СПЛАВА НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА И СЛОЖНОГО КАРБОНИТРИДА ТИТАНА-ТАНТАЛА-ВОЛЬФРАМА | 2004 |

|

RU2270737C1 |

| ТВЕРДЫЙ СПЛАВ (ВАРИАНТЫ) И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2133296C1 |

| ТВЕРДЫЙ СПЛАВ НА ОСНОВЕ ВОЛЬФРАМА (ВАРИАНТЫ) | 2013 |

|

RU2532776C1 |

| СПЕЧЕННЫЙ ТВЕРДЫЙ СПЛАВ НА ОСНОВЕ КАРБОНИТРИДА ТУГОПЛАВКОГО МЕТАЛЛА | 1991 |

|

RU2040572C1 |

| ТВЕРДОСПЛАВНЫЙ НАКОНЕЧНИК И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2006 |

|

RU2424875C2 |

| Слоистый инструментальный материал | 1988 |

|

SU1639890A1 |

| МЕТАЛЛОРЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ СТРУЖКООБРАЗУЮЩЕЙ ОБРАБОТКИ, УПЛОТНЕННАЯ КЕРАМИЧЕСКАЯ КОМПОЗИЦИЯ, СПОСОБ СТРУЖКООБРАЗУЮЩЕЙ ОБРАБОТКИ, СПОСОБ УПЛОТНЕНИЯ ИЗДЕЛИЙ, СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩИХ ПЛАСТИН, КЕРАМИЧЕСКОЕ ИЗДЕЛИЕ | 1994 |

|

RU2107607C1 |

| Твердый сплав с уменьшенным содержанием карбида вольфрама для изготовления режущего инструмента и способ его получения | 2023 |

|

RU2802601C1 |

Изобретение относится к металлообработке, а именно к изготовлению твердосплавных режущих пластин. Цель изобретения заключается в повышении стойкости за счет увеличения твердости и вязкости режущих кромок. Пластина состоит из трех слоев с соотношением толщин 1:2:1 или, например, 2:2:1. В верхнем слое содержание связки составляет 5-10, в промежуточном 25-30 и в нижнем 3-5 мас.%. В процессе спекания происходит перераспределение связки по высоте с выравниванием градиента концентрации. Пластины получают методом порошковой металлургии с использованием операции холодного прессования. Для получения пластины готовят смеси трех составов, различающихся содержанием связки (например, 5,10 и 30 мас.%). Далее в пресс-форму засыпают необходимое количество порошка с содержанием связки 10% и производят подпрессовку при удельном давлении 400-600 МПа. Затем пуансон поднимают, добавляют смесь с содержанием 30 мас.% связки, равномерно распределяют по поверхности и вновь производят подпрессовку с последующим извлечением пуансона. Далее добавляют смесь с содержанием 5 мас.% связки и окончательно прессуют до получения заготовки пластины. Заготовку спекают в течение 20 мин в вакууме при температуре 1400°С и затем медленно охлаждают с печью. 3 ил.

/23 h,Mn

Фиi

Н,мм

| Режущая пластина для металлорежущего инструмента | 1983 |

|

SU1152712A1 |

Авторы

Даты

1990-03-30—Публикация

1987-12-23—Подача