Изобретение относится к области порошковой металлургии, в частности к способам прессования многослойных заготовок из различных порошковых материалов с вертикальным расположением слоев.

Известен способ изготовления фасонных деталей из двух слоев из различных металлических порошков, в частности слоев бронзы и стали. При изготовлении подшипников скольжения в цилиндрическую полость формы, в которую введен коаксиально центральный стержень, сначала загружают железный порошок. Центральный стержень, который выполнен ступенчатым и в верхней части имеет меньший диаметр, после заполнения поднимается вверх и вытесняет часть уже загруженного железного порошка. Эта вытесненная часть удаляется. Верхний пуансон имеет центральное отверстие, в которое вводится со скольжением верхняя часть центрального стержня. Во время процесса уплотнения плоскость прессования верхнего пуансона остается постоянно связанной с верхним торцом матрицы и не погружается в полость формы матрицы. Последнее имеет место только при нижнем пуансоне. Когда достигнута достаточная прочность прессовки, центральный стержень перемещается вниз, так что его верхняя часть с меньшим диаметром лежит коаксиально в предварительно прессованном брикете. В результате возникает открытая полость формы между предварительно прессованным брикетом и центральным стержнем, которую заполняют бронзовым порошком. Затем под воздействием верхнего и нижнего пуансонов, брикет уплотняют и спекают. Данный способ имеет ряд недостатков, в частности не позволяет получать стойкие комбинированные детали с более чем двумя слоями.

Известен способ прессования многослойных изделий из порошковых материалов с вертикальным расположением слоев. Данный способ включает последовательные стадии засыпки и уплотнения слоев из разных порошковых материалов отдельными для каждого слоя пуансонами, причем засыпку и уплотнение проводят попеременно для каждого слоя и при засыпке очередного слоя смежный пуансон отводят для образования полости для засыпки. Данный способ позволяет изготавливать многослойные изделия.

Целью изобретения является получение равноплотных и прочных комбинированных изделий с вертикально проходящими разделительными линиями между отдельными частями.

Предложенный способ реализуется следующим образом.

В используемой пресс-форме сначала освобождают ту часть, которая должна заполняться одним из порошковых материалов. Другие части полости формы остаются запертыми посредством введенного в матрицу нижнего пуансона. загруженный в освобожденную часть полости формы порошковый материал уплотняют под действием верхнего и нижнего пуансонов используемого пресса до формирования промежуточной фасонной детали с достаточной устойчивостью формы, т. е. при возвращении пуансона промежуточная фасонная деталь не разрушается. Ее прочность в неспеченном состоянии составляет 5 - 10 Н/мм2.

Затем, посредством возвращения одного или нескольких нижних пуансонов освобождают части полости формы, прилегающие непосредственно к промежуточной фасонной детали для заполнения этой части полости формы другим порошковым материалом. Положение заполнения нижних пуансонов определяется в каждом случае, во-первых, требующейся в соответствующем месте высотой фасонной детали, во-вторых, по насыпному весу соответствующего порошкового материала в зависимости от требуемой плотности брикета или спеченного готового изделия в отдельных слоях материала, затем вновь засыпанный порошковый материал также предварительно уплотняется. Этот процесс может повторяться многократно для создания расположенных рядом друг с другом слоев комбинированной фасонной детали. После получения последнего слоя производят уплотнение находящихся в форме предварительно уплотненных порошковых материалов в целом при одновременном воздействии всех верхних и нижних пуансонов до окончательной формы брикета. При использовании стальных материалов это означает, как правило, конечную плотность 6,4-6,8 г/см3.

При изготовлении сильно нагруженных деталей требуется достижение более высокой конечной плотности. Также возможно проводить окончательное уплотнение отдельными пуансонами с различным давлением, чтобы целенаправленно получать определенные плотности. В результате в отдельных по высоте зонах фасонной детали в каждом случае достигается постоянная плотность. При осуществлении окончательного уплотнения скорости отдельных пуансонов устанавливаются или регулируются таким образом друг относительно друга, чтобы одновременно достигалось соответствующее крайнее положение прессования. После извлечения брикета из пресс-формы его спекают, при этом полученное при прессовании внутреннее соединение между отдельными слоями комбинированной фасонной детали окончательно упрочняется.

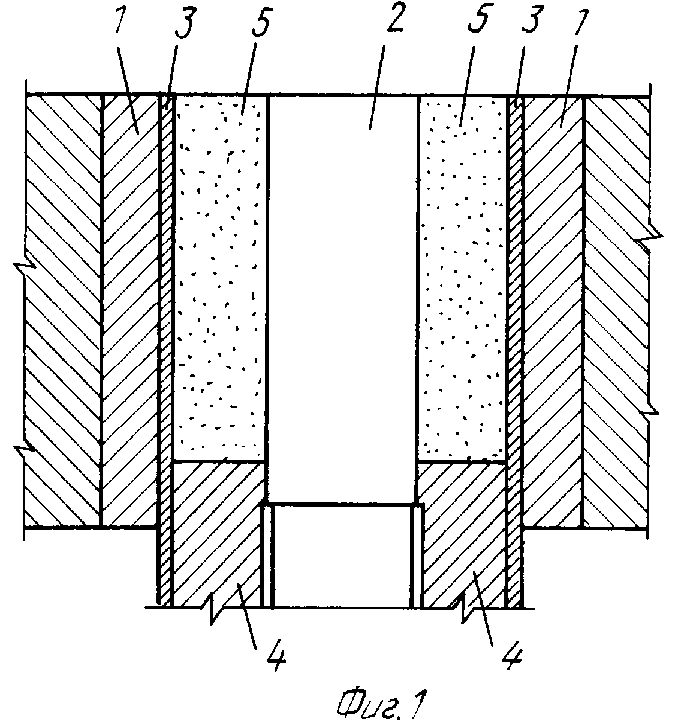

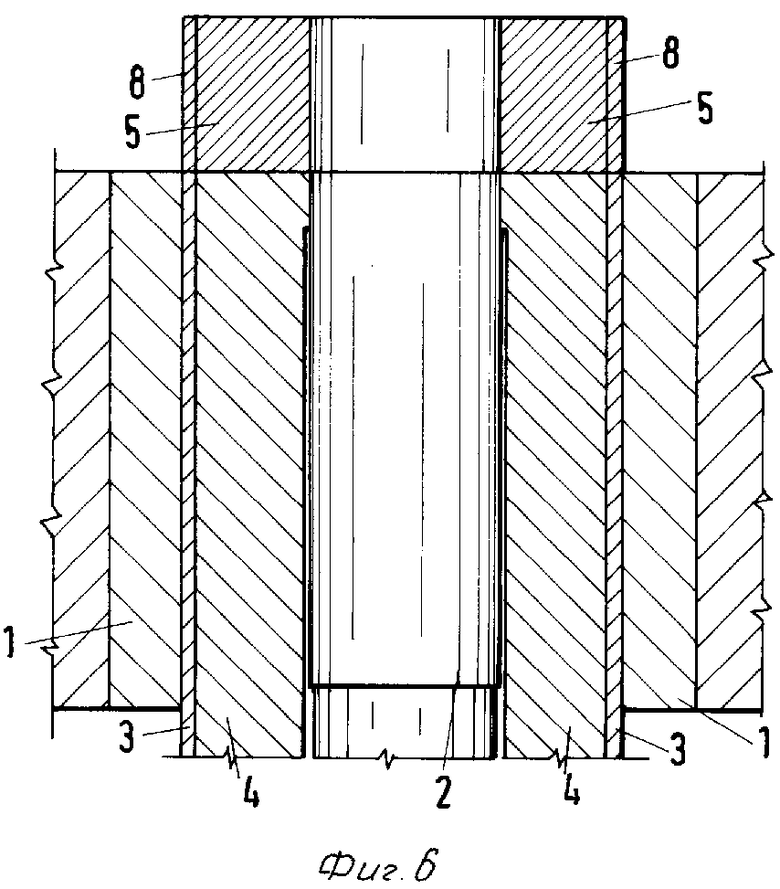

Изобретение иллюстрируется представленными на фиг. 1-6 различными стадиями прессования при изготовлении простого брикета. Полученный брикет является полым цилиндром из основного материала с наружным поверхностным слоем из другого порошкового материала.

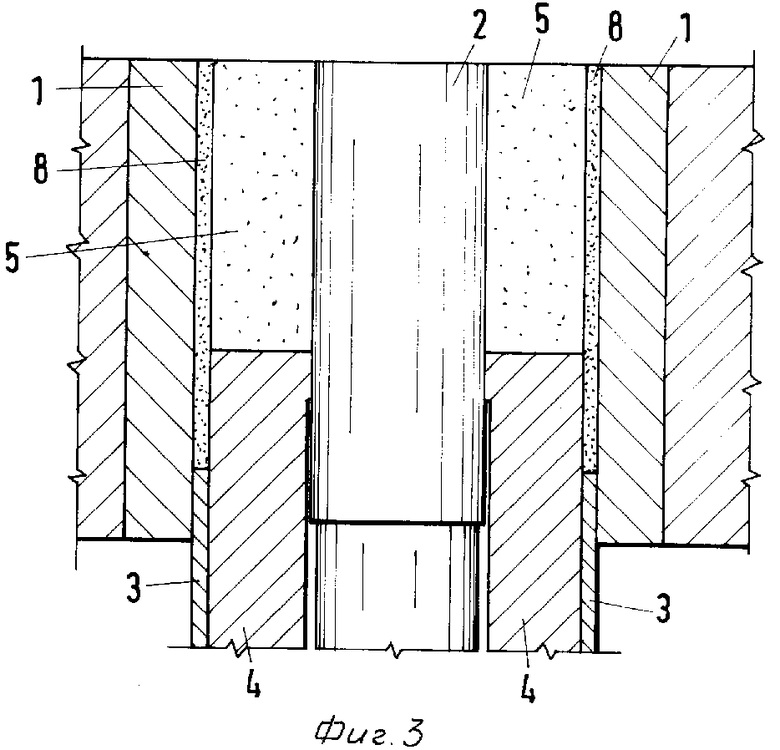

На фиг. 1 представлено положение заполнения основным материалом 5, который составляет основную часть комбинированной фасонной детали. В то время как внутренний нижний пуансон 4 находится в своем нижнем положении заполнения, наружный нижний пуансон 3 и цилиндрический стержень 2 (центральный стержень) своей верхней торцовой поверхностью связан с верхней кромкой матрицы 1 пресс-формы. Матрица 1, наружный нижний пуансон 3 и стержень 2 остаются неподвижными, нижний пуансон 4 немного снижается, чтобы внутренний верхний пуансон 9 (фиг. 2) мог опуститься и погрузиться сверху в формовочное пространство. После этого пуансоны 4 и 7 равномерно и в противоположном направлении впрессовывают в основной материал 5, чтобы предварительно уплотнить его до получения устойчивой по форме промежуточной фасонной детали 5, которая не разрушается, когда, как представлено на фиг. 3, наружный нижний пуансон 3 оттягивается вниз, чтобы попасть в свое положение заполнения.

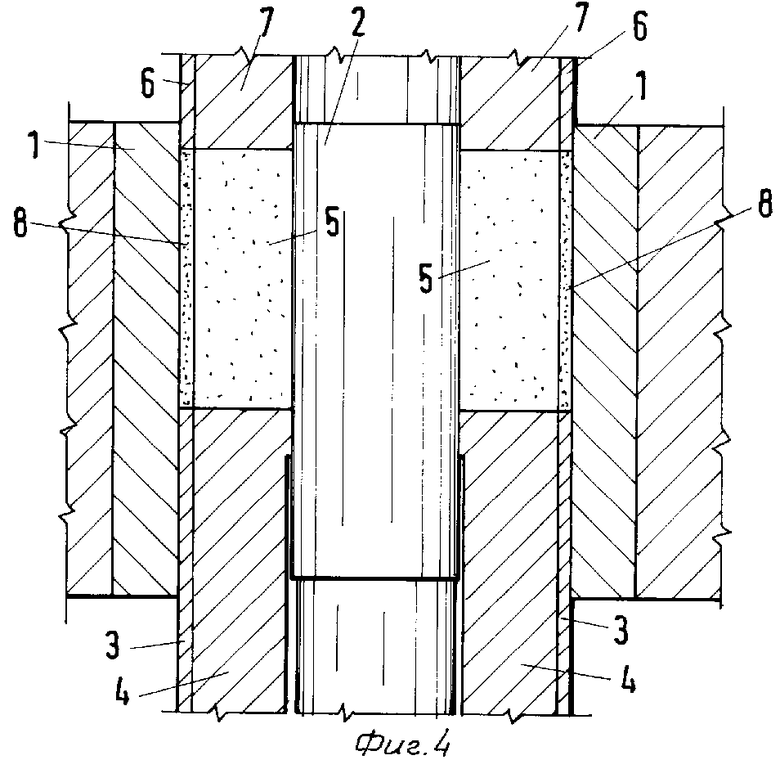

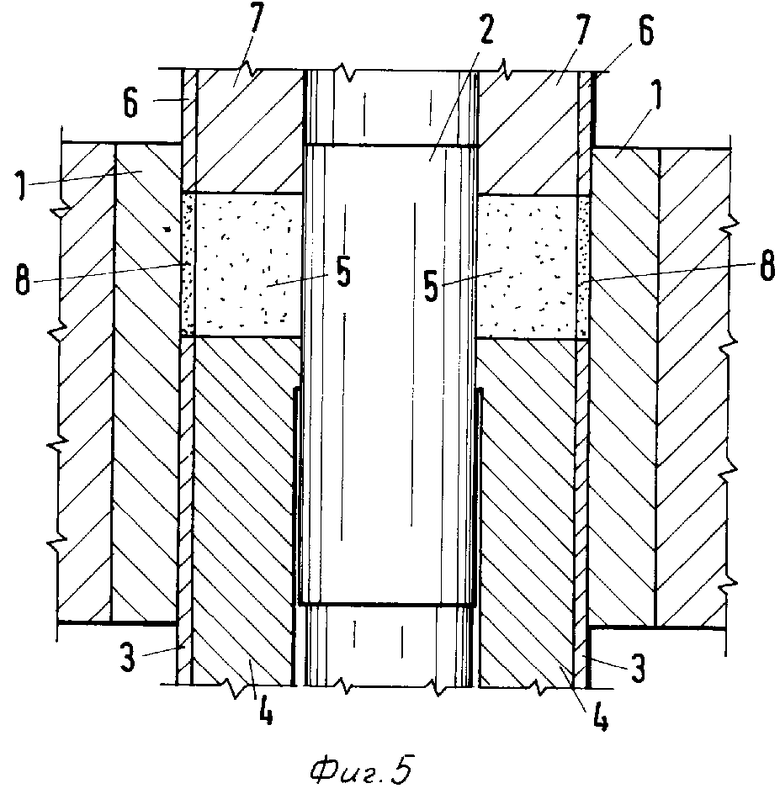

Промежуточная фасонная деталь 5 при этом перемещается своей верхней торцовой поверхностью к торцовой поверхности матрицы 1. Между матрицей 1 и наружной боковой поверхностью промежуточной фасонной детали 5, а также связанным с ними внутренним нижним пуансоном 4, таким образом получается второй заполняемый объем, который с помощью второй системы заполнения заполняется другим порошковым материалом 8. После этого оба нижних пуансона 3 и 4 вместе немного опускаются, чтобы оба верхних пуансона 6 и 7 могли погрузиться в отверстии матрицы 1. Затем наружный нижний пуансон 3 вместе с нижним пуансоном 4 идет вверх, так что порошковый материал 8 подвергается предварительному уплотнению, как и основной материал 5. Затем осуществляет окончательное уплотнение брикета (фиг. 5), при котором оба верхних пуансона 6 и 7 и оба нижних пуансона 3 и 4 при неподвижной матрице 1 и неподвижном стержне 2 перемещаются друг к другу до крайнего положения прессования. После отвода назад обоих верхних пуансонов 6 и 7 матрица 1 и стержень 2 вместе отводятся вниз при остановленных нижних пуансонах 3 и 4, в результате чего освобождается спрессованный брикет 5 и 8. Полученный брикет спекают до готового изделия.

При этом возможен ряд вариантов, в зависимости от изготавливаемого изделия. Возможно объединение верхних пуансонов 6 и 7 в один единственный верхний пуансон. В этом случае для получения промежуточной фасонной детали 5 во время предварительного уплотнения наружный нижний пуансон 3 с ударяющим в него верхним пуансоном 6 и 7 должен двигаться вниз.

Чтобы в порошковом материале 8 так же, как в основном материале 5, получить как можно более равномерное предварительное уплотнение, в то время как верхний пуансон 6 перемещается внутрь, в порошковый материал 8, на одинаковое расстояние, как и нижний пуансон 3, перед началом предварительного уплотнения после погружения верхних пуансонов 6 и 7, в матрицу 1, сначала верхний пуансон 7 вместе с нижним пуансоном 4 и вместе со стержнем 2 перемещают вниз, пока промежуточная фасонная деталь 5 не достигнет симметричного положения относительно порошковой засыпки 8.

Если требуется получить брикет, в котором различные слои материала имеют различия по высоте, а также несимметричные фасонные детали, промежуточную фасонную деталь смещают внутрь матрицы 1 настолько, чтобы центр тяжести порошковой засыпки 8 относительно центре тяжести промежуточной детали 5 не достигнет уровня, который соответствует заданному уровню обоих центров тяжести в окончательно уплотненном брикете. Это способ пригоден в случае наличия более двух слоев материала.

Наиболее предпочтительным является способ изготовления, в котором сначала получают тонкую наружную боковую поверхность 8 комбинированной фасонной детали посредством предварительного уплотнения и только после этого загружают порошок основного материала 5 и предварительно уплотняют его.

Предложенный способ предназначен для изготовления фасонных деталей таких, как зубчатые колеса. В цилиндрическом зубчатом колесе для расположения снаружи зубчатого венца используют обеспечивающий хорошую износостойкость высоколегированный стальной порошок, а внутреннее тело колеса изготавливают из низко- или нелегированного стального порошка. В данном случае матрица пресс-формы имеет не простую гладкую цилиндрическую форму, а имеет форму зубчатого венца. Тело колеса может иметь практически любую форму при прессовании его пуансонами соответствующей конфигурации.

Изобретение может быть использовано для изготовления слоистых комбинированных деталей, которые состоят из металлического основания и в определенных зонах образованы из окисных или карбидных материалов, обеспечивающих повышенную износостойкость, например, для изготовления режущих инструментов с резцами из твердого сплава. Возможно изготовление комбинированных изделий, состоящих из комбинации обычных материалов и металлов с памятью формы.

Достижение высоких и равномерных уплотнений необходимо при изготовлении комбинированных фасонных деталей из стальных слоев. Возможно изготовление изделий с различной степенью уплотнения слоев, в частности слоев из стали и оксидных или карбидных материалов, с целью уменьшения негативного воздействия различного характера теплового расширения слоев при спекании брикетов. (56) Патент США N 4353155, кл. В 21 К 1/04, 1982.

Авторское свидетельство СССР N 1026958, кл. В 22 F 3/02, 1982.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕССОВАННЫХ ДЕТАЛЕЙ | 1995 |

|

RU2113940C1 |

| СПОСОБ ПРЕССОВАНИЯ ИЗДЕЛИЙ С ОТВЕРСТИЯМИ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1992 |

|

RU2025214C1 |

| СПОСОБ ПРЕССОВАНИЯ ДВУХСЛОЙНЫХ ПОРОШКОВЫХ МНОГОФУНКЦИОНАЛЬНЫХ ИЗДЕЛИЙ С ВЕРТИКАЛЬНЫМ РАСПОЛОЖЕНИЕМ СЛОЕВ | 2011 |

|

RU2475335C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2625920C2 |

| СПОСОБ НЕМОНОТОННОГО ДЕФОРМИРОВАНИЯ АНИЗОТРОПНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2021 |

|

RU2781869C1 |

| СПОСОБ ПРЕССОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ КОМПОЗИЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2132253C1 |

| СПОСОБ ПРЕССОВАНИЯ Л1ЕТАЛЛОКЕРАМИЧЕСКИХЗАГОТОВОК | 1971 |

|

SU307847A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2060866C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ВТУЛОК | 1995 |

|

RU2101137C1 |

| СПОСОБ ПРЕССОВАНИЯ МНОГОСЛОЙНЫХ МЕТАЛЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1969 |

|

SU256178A1 |

Сущность изобретения: многослойные заготовки получают таким образом, что порошковый материал подают в пресс-форму к предварительно уплотненной части брикета, порошковые материалы совместно уплотняют с помощью двухстороннего прессования, проводимого с рядом технологических особенностей. При этом получают прессовки требуемых размеров. В качестве материала основного слоя используют нелигированный или низколегированный стальной порошок, а в качестве материала дополнительных слоев - порошки карбидов и/или оксидов металлов, сталей и металла с памятью формы. 3 з. п. ф-лы, 6 ил.

Авторы

Даты

1994-04-15—Публикация

1990-05-23—Подача