а; о « о

00

12

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАГРЕВА ПОРОШКОВ ПРЯМЫМ ПРОПУСКАНИЕМ ЭЛЕКТРИЧЕСКОГО ТОКА ПРИ ГОРЯЧЕМ ПРЕССОВАНИИ | 2007 |

|

RU2354499C1 |

| УСТАНОВКА ДЛЯ УДАРНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВ | 1992 |

|

RU2029661C1 |

| Пуансон пресс-формы для горячего прессования | 1989 |

|

SU1622083A1 |

| СПОСОБ ГОРЯЧЕГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА И УСТРОЙСТВО (ВАРИАНТЫ) ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2140355C1 |

| СПОСОБ ПРОПИТКИ АЛМАЗОСОДЕРЖАЩИХ БРИКЕТОВ ЛЕГКОПЛАВКИМИ МЕТАЛЛАМИ И СПЛАВАМИ | 2014 |

|

RU2580264C1 |

| Устройство для получения изделий из композиционных порошков искровым плазменным спеканием | 2018 |

|

RU2682512C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ МЕТОДОМ СПЕКАНИЯ И ИЗДЕЛИЯ, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ | 1999 |

|

RU2232073C2 |

| Способ изготовления твердых сплавов и сверхтвердых композиционных материалов | 1980 |

|

SU839156A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ ПОРОШКОВ | 2013 |

|

RU2555303C1 |

| Способ изготовления сборного инструмента | 1977 |

|

SU730473A1 |

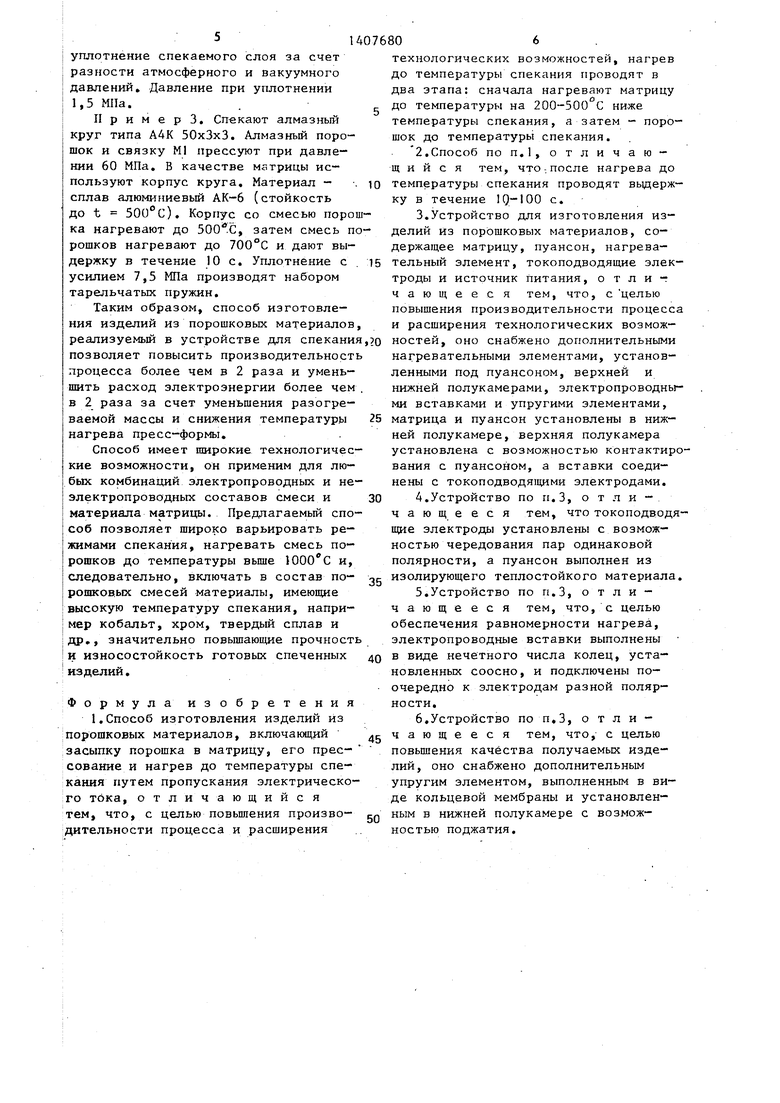

Езобретение относится к способам для спекания изделий из порошковых материалов и устройствам для их осуществления. Целью изобретения является повышение производительности и расширение технологических возможностей. Цель достигается тем,- что матрицу нлгревают до температур на 200- 500 С ниже рабочей температуры, нагревают только порошок до рабочей температуры и выдерживают 10-100 с. Устройство для спекания содержит матрицу 1, нагревательные элементы 2 и 3 для порошка и матрицы соответственно. Ток к нагревательному элементу 2 под- . водится токоподводами 8. При прессо-г вании за счет недогрева матрицы эко- НО1-ШТСЯ электроэнергия и уменьшается время полного цикла, что повышает производительность в 2 раза. За счет снижения влияния магнитного.поля на ферромагнитные частицы в смеси повышено качество изделий. Наличие упругих элементов 11 повышает, ткачество изделий за счет постоянного давления на порошковую смесь. Устройство дает возможность обрабатывать изделия в вакууме. 2 с.и. 4 з.п. ф-лы, 4 ил. (О (Л

J J

иг.1

I Изобретение относится к порошковой Металлургии, в частности к способам |;пекания и припекания порошковых материалов и устройству для его осущест- )ления-.

Цель изобретения - повышение про- }1зводительности процесса, расширение ехнологических возможностей, а так- ясе поньшение равномерности нагрева и 1:ачества получаемых изделий,

Способ изготовления изделий из порошковых материалов заключается в грессовании смеси порошков в матрице, гредварительном подогревании матрицы с порошком до температуры на 200- 500 С ниже температуры спекания, пог«, следующем нагревании порошка до температуры спекания и использовании

лектрически независимых друг от нагревательных элементов.

Смесь порошка нагревают до темпера

уры спекания с последующей изотерми-

еской вьщержкой 10-100 с.

Предварительный подогрев матрицы со смесью порошка необходим для уменьшения напряжений, возникаюш 1х в ре-

ультате деформаций матрицы и спекае-

Устройство состоит из матрицы 1 ,нагревательного элемента 2,предназначенного слоя при нагреве и охлаждении,

HI также для уменьшения времени воздей-JO ного для нагрева смеси порошков,нагре-

с|твия на спекаемый материал высоких вательного элемента 3, предназначент|емператур. Этот подогрев осуществля-

до температуры, не превьшающей

ного для нагрева матрицы и изолированного от металлических частей уст ройства плитой 4 и прокладкой 5, выполненных из неэлектропроводного и жаростойкого материала, пуансона, содержащего неэлектропроводный корпус 6 и электропроводные вставки 7. Ток к нагревательному элементу 2 подводится токоподводами 8 через вставки 7, к элементу 3 - токоподводами 9, Токоподводы 8 изолированы от металлического корпуса с помощью неэлектро- проводной плиты 10в

температуру разупрочнения материала матрицы, т,е, температуру, при которой происходят внутренние изменения структуры материала, приводящие к п|этере стойкости, но при этом раз- Н|(зсть температур спекания и нагрева матрицы не должна превьш1ать 500 С,

большей чем 500°С температуре В1(;ледствие разности температурных де ффрмаций возникают остаточные напря- Ж(ния, приводяш;ие к ухудшению качест вф спекаемого слоя, появлению короб- лфния и трещин. Разность температур сг екания и нагрева матрицы не должна меньше 200 с, так как в противном случае увеличивается расход эх|ектроэнвргии и время нагрева.

Время нагрева смеси порошков до те|мпературы спекания зависит от объема разогреваемой смеси и ее теплопро во|дности.

Для припекания порошка к корпусу ма|трицы целесообразно дать изотерми- четкую выдержку длительностью 10- 1ОО с при температуре спекания, в течение которой поверхностньш слой.

материала матрицы в зоне соприкосновения смеси с матрицей оплавится, что создает диффузионный слой на границе раздела и обеспечивает прочное сцепление спеченного слоя с матрицей. При выдержке менее 10 с не происхо- , дит достаточной диффузии материалов и, следовательно, не будет прочного сцепления спеченного слоя с корпусом, а при выдержке более 100 с матрица разогревается до температуры .спекания на глубину, большую чем необходимый диффузионный слой, что приводит К; потере стойкости материала матрицы .

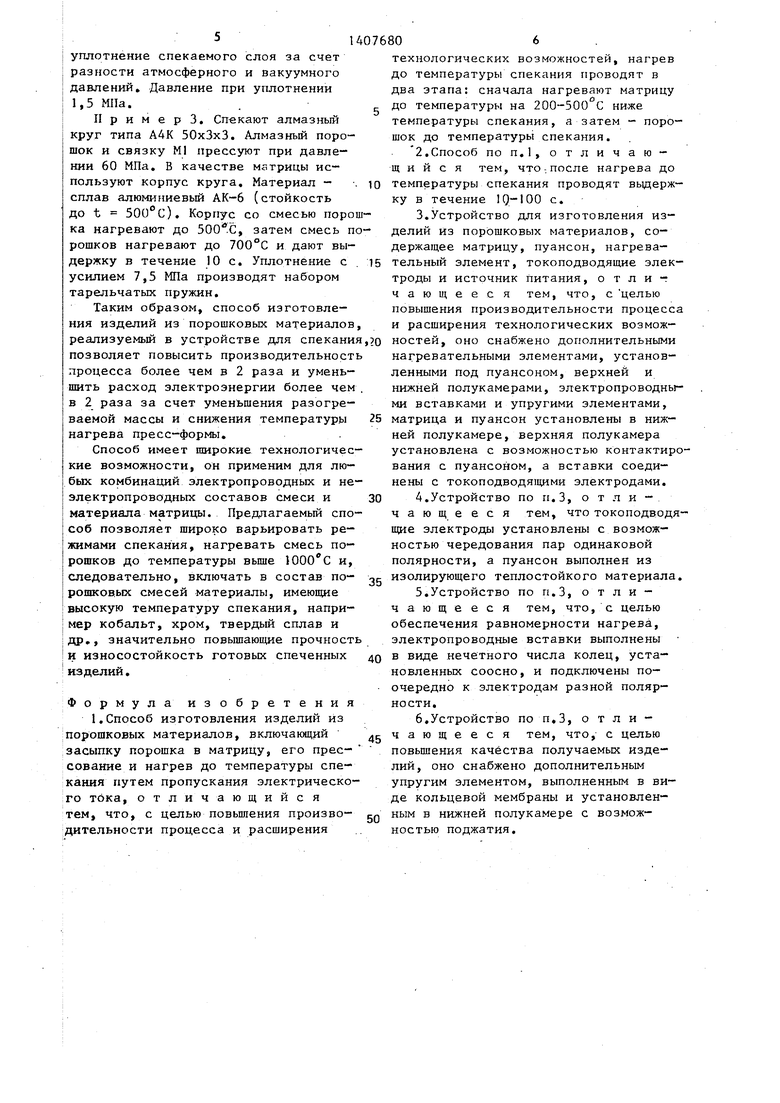

На фиг, 1 приведено устройство для осуществления способа, общий вид; на фиг.2 - разрез А-А на фиг, 1 (то копод- водящие электроды расположены с чередованием полярности); на фиг,3 - то же (токоподводящие электроды расположены с чередованием пар полюсов); на фиг,4 - то же ((расположение токо- подводящих электродов при выполнении электропроводных вставок в корпусе пуансона в виде колец).

Устройство состоит из матрицы 1 ,нагревательного элемента 2,предназначен5

0

с

0

5

ного для нагрева матрицы и изолированного от металлических частей уст ройства плитой 4 и прокладкой 5, выполненных из неэлектропроводного и жаростойкого материала, пуансона, содержащего неэлектропроводный корпус 6 и электропроводные вставки 7. Ток к нагревательному элементу 2 подводится токоподводами 8 через вставки 7, к элементу 3 - токоподводами 9, Токоподводы 8 изолированы от металлического корпуса с помощью неэлектро- проводной плиты 10в

Токоподводы 8 могут быть установлены относительно поверхности нагревательного элемента и подключены к полюсам источника питания (фиг.2-4). Электропроводные вставки 7 могут быть выполнены в виде пластин и размещены, как показано на фиг.2 и 3, либо в виде колец (фиг.4),

Устройство снабжено упругим элементом 11, поджимающим пуансон и через него нагревательный элемент к спекаемой смеси порошков.

При спекании и припекании порошковых материалов в вакууме устройство содержит также нижнюю полукамеру 12

с резиновой мембраной 13, подпружиненным кольцом 14,.штуцером 15, а также верхнюю полукамеру 16.

С целью исключения влияния магнитного поля на равномерность распределения ферромагнитных включений в смеси порошка при прохождении электрического тока по нагревательному элементу токоподводящие электроды 8 под-ю гревают спрессованную смесь до температуры спекания. При осуществлении припёкания к корпусу дают изотермическую выдержку при температуре спекания .

При реализации способа в устройст-

30

ключены к полюсам источника питания с возможностью чередования полярности.. .

Для нагрева локальных зон поверхности токоподводящие электроды мож- 15 но установить с возможност1 ю чередования пар одинаковой полярности.

Для обеспечения равномерности нагрева электропроводные вставки выполнены в виде нечетного числа устанЪв- 20 ленных соосно колец 7 и поочередно подключены к электродам разной полярности, при этом электрические сопротивления колец одинаковой полярности и суммарные электрические сопротивле- 25 НИН колец разной полярности равны между собой.

Для повышения качества спекания путем поддержания давления на смесь порошка на одном уровне пуансон под- жат упругим элементом.

Кроме того, с целью повышения качества изделий, содержащих материалы, окисляющиеся на воздухе при нагреве, путем создания для спекания вакуумной среды, устройство снабжено двумя полукамерами 12 и 16, причем матрица и пуансон установлены в нижней полукамере 12, а верхняя полука- мера 16 установлена с возможностью контакта с пуансоном, при этом по крайней мере одна из полукамер снабжена упругим элементом. Упругий элемент расположен на нижней полукамере и выполнен в виде кольцевой мембраны 13, например резиновой, установленной с возможностью ее роджатия к верхней полукамере подпружиненным кольцом 14,

Устройство работает следующим образом,

В матрицу засыпают порошковую смесь либо укладывают предварительно подпрессованную порошковую заготовку, и на поверхность смеси устанавли вают нагревательный элемент 2 с корпусом 6 и электропроводной вставкой 7, Затем матрицу помещают на наград вательный.элемент 3 через прокладку

35

ве, снабженном вакуумной камерой, матрицу со смесью порошков, нагревательным элементом и пуансоном помещают в нижнюю полукамеру 12, в которой размещены нагревательньш элемент 3 на плите 4 и прокладка 5. Давление прессования прикладывают к пуансону через верхнюю полукамеру 16. При смыкании полукамер 12 и 16 мембрана 13 поджимается к стенке верхней полука- меры, создавая герметичную полость внутри камеры. Производят откачку воздуха из камеры через штуцер 15. Затем указанным образом нагревают матрицу и смесь порошков. Во время спекания происходит уплотнение порошковой смеси под давлением, co здaвae- MbLM на пуансон упругим элементом 1 1, либо разностью атмосферного и вакуумного давлений.

Пример 1. Спекают абразивный круг на керамической связке К1 типа Ш1 200x8x40. Смесь порощков прессуют в пресс-форме при давлении 40 МПа. Материал матрицы - .сталь ХВГ (жаропрочность до t ) и коллоидно- графитовая смазка. Матрицу со смесью порошка нагревают до t 820 С, затем нагревают смесь порошков до 1270- , Получают спеченное изделие с заданными свойствами.

Приме р 2, Спекают в вакууме давлением 10 мм рт.ст, алмазньп1 круг типа АИ 300x60x3x50, Алмазный порошок в связку МП2 прессуют при .лении 100 МПа В качестве матрицы используют корпус круга из стали 35 (жаростойкость до t 600 С). Матрицу со смесью порошков нагревают до 600 С, затем нагревают смесь порош55 ков до t 1000°С и дают при этой температуре выдержку 100 с, в течение которой алмазный слой припекается к корпусу. Одновременно происходит

40

45

0

5

5

ве, снабженном вакуумной камерой, матрицу со смесью порошков, нагревательным элементом и пуансоном помещают в нижнюю полукамеру 12, в которой размещены нагревательньш элемент 3 на плите 4 и прокладка 5. Давление прессования прикладывают к пуансону через верхнюю полукамеру 16. При смыкании полукамер 12 и 16 мембрана 13 поджимается к стенке верхней полука- меры, создавая герметичную полость внутри камеры. Производят откачку воздуха из камеры через штуцер 15. Затем указанным образом нагревают матрицу и смесь порошков. Во время спекания происходит уплотнение порошковой смеси под давлением, co здaвae- MbLM на пуансон упругим элементом 1 1, либо разностью атмосферного и вакуумного давлений.

Пример 1. Спекают абразивный круг на керамической связке К1 типа Ш1 200x8x40. Смесь порощков прессуют в пресс-форме при давлении 40 МПа. Материал матрицы - .сталь ХВГ (жаропрочность до t ) и коллоидно- графитовая смазка. Матрицу со смесью порошка нагревают до t 820 С, затем нагревают смесь порошков до 1270- , Получают спеченное изделие с заданными свойствами.

Приме р 2, Спекают в вакууме давлением 10 мм рт.ст, алмазньп1 круг типа АИ 300x60x3x50, Алмазный порошок в связку МП2 прессуют при .лении 100 МПа В качестве матрицы используют корпус круга из стали 35 (жаростойкость до t 600 С). Матрицу со смесью порошков нагревают до 600 С, затем нагревают смесь порош5 ков до t 1000°С и дают при этой температуре выдержку 100 с, в течение которой алмазный слой припекается к корпусу. Одновременно происходит

0

5

уплотнение спекаемого слоя за счет разности атмосферного и вакуумного давлений Давление при уплотнении 1,5 МПа.

Примерз. Спекают алмазный круг типа А4К 50x3x3. Алмазный порошок и связку Ml прессуют при давлении 60 МПа, В качестве матрицы используют корпус круга. Материал - сплав алюминиевый АК-6 (стойкость до t ). Корпус со смесью порошка нагревают до 500.С затем смесь порошков нагревают до 700°С и дают выдержку в течение 10 с. Уплотнение с усилием 7,5 МПа производят набором тарельчатых пружин.

Таким образом, способ изготовления изделий из порошковых материалов.

реализуемый в устройстве для спекания,79 ностей, оно снабжено дополнительными позволяет повысить производительность нагревательными элементами, установ- процесса более чем в 2 раза и умень- ленными под пуансоном, верхней и

нижней полукамерами, электропроводными вставками и упругими элементами, 25

30

шить расход электроэнергии более чем . в 2 раза за счет уменьшения разогреваемой массы и снижения температуры нагрева пресс-формы.

Способ имеет широкие технологические возможности, он применим для любых комбинаций электропроводных и неэлектропроводных составов смеси и материала матрицы. Предлагаемый способ позволяет широко варьировать режимами спекания, нагревать смесь порошков до температуры вьш1е ЮОО С и, следовательно, включать в состав порошковых смесей материалы, имеющие высокую температуру спекания, например кобальт, хром, твердый сплав и др., значительно повьш1ающие прочность и износостойкость готовых спеченных до изделий.

матрица и пуансон установлены в нижней полукамере, верхняя полукамера установлена с возможностью контактирования с пуансоном, а вставки соединены с токоподводяцщми электродами.

Формула изобретения

14076806

технологических возможностей, нагрев до температуры спекания проводят в два этапа:

сначала нагревают матрицу до температуры на 200-500°С ниже

температуры спекания, а затем - порошок до температуры спекания.

нижней полукамерами, электропроводными вставками и упругими элементами,

матрица и пуансон установлены в нижней полукамере, верхняя полукамера установлена с возможностью контактирования с пуансоном, а вставки соединены с токоподводяцщми электродами.

6,Устройство поп.З, о т л и - чающееся тем, что, с целью повьш1ения качества получаемьк изделий, оно снабжено дополнительным упругим элементом, выполненным в виде кольцевой мембраны и установленным в нижней полукамере с возможностью поджатия.

7

аг. 2

(У-J

iis. J

. 4

| Способ изготовления спеченных изделий | 1975 |

|

SU558759A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Патент .США № 4102679, кл В 22 F 3/14, 1978. | |||

Авторы

Даты

1988-07-07—Публикация

1986-06-16—Подача