о

3

:л

ел

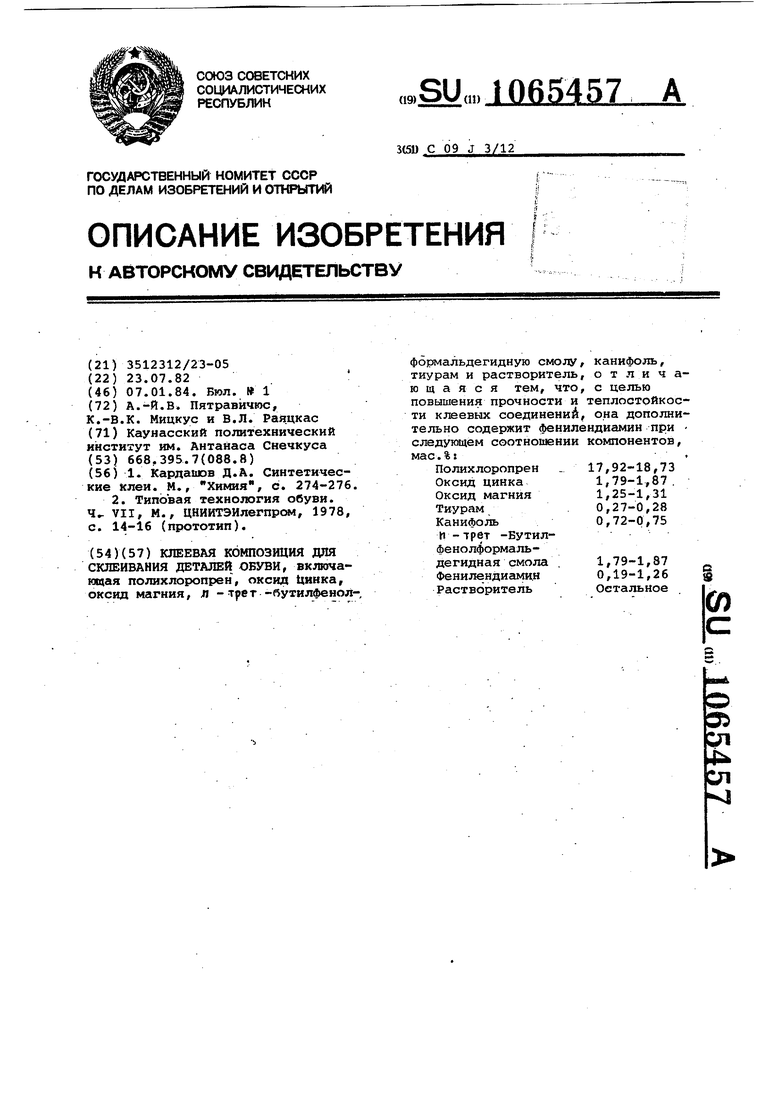

Nj Изобретение относится к изготов лению обуви, а конкретнее к получению клеевых композиций для крепления низа обуви к верху из натуральной кожи или текстильных материалов. Известны клеи на основе полихло ропреновых каучуков в сочетании с синтетическими смолами l| . Однако эти клеи не обладают достаточной теплостойкостью. Наиболее близкой по технической сущности и получаемому эффекту к изобретению является клеевая компо зиция для склеивания деталей обуви включающая полихлоропрен - наирит оксид цинка, оксид магния, тиурамканифоль, и h -трет -бутилфенолфор мальдегидную смолу 101К,.растворитель - смесь этилацетата и бензина в соотношении 1:1 (по массе)i. Концентрация клея 25% 2 . Однако клеевая пленка, образуемая этим клеем, характеризуется невысокой теплостойкостью и не обеспечивает достаточную прочность клеевых соединений. Цель изобретения - поввачение прочности и- теплостойкости клеевых соединений. Поставленная цель достигается тем, что клеевая композиция для склеивания деталей обуви, содержащая полихлоропрен, оксид цинка,- J оксид магния, п -трет -бутилфенолформальдегидную смолу, канифоль тиурам и растворитель, дополнитель но содержит фенилендиамин при следующем соотношении компонентов, мас.%: 17,92-18,73 Полихлоропре и 1,79-1,87 Оксид цинка 1,25-1,31 Оксид магния Тиурам 0,27-0,28 0,72-0,75 Канифоль И - трет -Бутилфенолформаль1,79-1,87 дегиднс1я смола Фенилендиамин 0,19-1,26 Растворитель Остальное Введение в состав найритового клея фенилендиамина в виде раствора в этилацетате обеспечивает повы шение теплостойкости и прочности клеевых соединений. Орто -фенилендиамин обладает лучшей растворимостью в этилацетате по сравнению с мета - или napq -фенилендиамином однако введение и других изомеров фенилендиамина в клеевую композици дает аналогичный эффект. Введение состав полихлоропреновых клеев соединений типа полиэтиленамина и им подобных резко снижает жизнеспособ ность таки клеев (до 1-2 ч). Жизнеспособность, клеев с введенными соединениями типа фенилендиамина составляет не менее 8-9 ч. Клеевые соединения обувных материалов, полученные с применением предлагаемой клеевой композиции, значительно превосходят по теплостойкости и прочности клеевых соединений, полученных с применением известного клея. Составы предлагаемого клея приведены в табл. 1. Пример 1. После пластикации на вальцах 18,73 мас.% каучука наирита НТ и введения в его состав 1,87 мас.% оксида цинка, 1,31 мас.% оксида магния; 0,28 мас.% тиурама и 0,75 мас.% канифоли полученную смесь растворяют в смеси этилацетата и бензина (1:1 по массе). Перед употреблением клея к полученному раствору добавляют 1,87 мас.% смолы 101К в виде раствора в смеси этилацетата и бензина (1:1) и 0,19 мас.% О -фенилендиамина, растворенного в этилацетате. Концентрацию клея доводят до 25%. Пример 2. После пластификации на вальцах 18,45 мас.% каучука наирита НТ и введения в его состав 1,84 мас.% оксида цинка; 1,29 мас.% оксида магния 0,28 мас.% тиурама и 0,74 мас.% канифоли полученную смесь растворяют в смеси этилацетата и бензина (1:1 по массе). Перед употреблением клея к полученному раствору добавляют 1,85 мас.% смолы 101К в виде раствора в смеси этилацетата.и бензина (1:1) и 0,55 мас.% м-фенилендиамина, растворенного в этилацетата. Концентрацию клея доводят до 25%. Пример 3. После пластикации на вальцах 17,92 мас.% каучука наирита НТ и введения в его состав 1,79 мас.% оксида цинка; 1,25 мас.% оксида магния; 0,27 мас.% тиурама и 0,72 мас,% канифоли полученную смесь растворяют в смеси этилацетата и бензина (1:1 по массе). Перед употреблением клея к полученному раствору добавляют 1,79 мас.% смолы 101К в виде раствора.в смеси этилацетата и бензина (1:1) и 1,26 мас.% о-фенилендиамина, растворенного в этилацетате. Концентрацию клея доводят до 25%. I Пример 4. После пластикации на вальцах 18,87 мас.% каучука наирита нт и введения в его состав 1,.% оксида цинка/ 1,32 мас.% оксида магния, 0,28 мас.% тиурама и 0,75 мас.% канифоли ..олученную смесь растворяют в смеси этилацетата и бензина (1:1 по массе). К полученному раствору перед употреблением добавляют 1,89 мас.% смолы 101К в виде раствора в смеси этилацетата;.

И бензина (1:1). Концентрацию клея доводят до 25%.

Пример 5. Осуществтяют аналогично примеру 2.

Технология склеивания. После двухразового нанесения подготовленного клея на склеиваемые материалы и подсушки клеевой пленки при 20±2°С в течение 60 мин производят ее термоактивацию при втечение 2 мин/ прессуют клеевое соединение в течение 60 с под давлением 0,35 МПа.

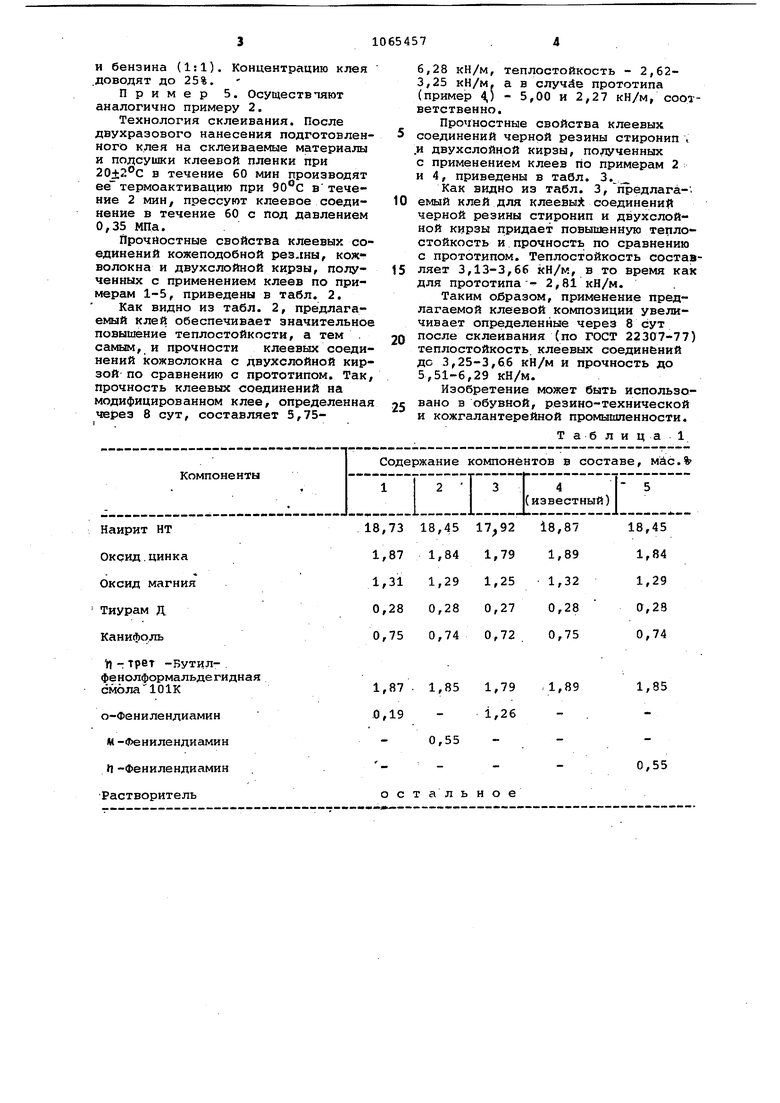

Прочйостные свойства клеевых соединений кожеподобной рез.шы, кожволокна и двухслойной кирзы, полученных с применением клеев по примерам 1-5, приведены в табл. 2.

Как видно из табл. 2, предлагаемый клей обеспечивает значительное повышение теплостойкости, а тем . самым, и прочности клеевых соединений кожволокна с двухслойной кирзой по сравнению с прототипом. Так/ прочность клеевых соединений на модифицированном клее, определенная через 8 сут, составляет 5,756,28 кН/м, теплостойкость - 2,623,25 кН/м. а в случив прототипа (пример 4) - 5,00 и 2,27 кН/м, соответственно.

Прочностные свойства клеевых соединений черной резины стиронип .и двухслойной кирзы, полученных с применением клеев по примерам 2 и 4, приведены в табл. 3..

Как видно из табл. 3, предлага-. емый клей для клеевы соединений черной резины стиронип и двухслойной кирзы придает повышенную теплостойкость и прочность по сравнению с прототипом. Теплостойкость составляет 3,13-3,66 кН/м, в то время как для прототипа-- 2,81 кН/м.

Таким образом, применение предлагаемой клеевой композиции увеличивает определенные через 8 сут после склеивания (по ГОСТ 22307-77) теплостойкость клеевых соединений дс 3,25-3,66 кН/м и прочность до 5,51-6,29 кН/м.

Изобретение может быть использовано в обувной, резино-технической и кожгалантерейной промышленности.

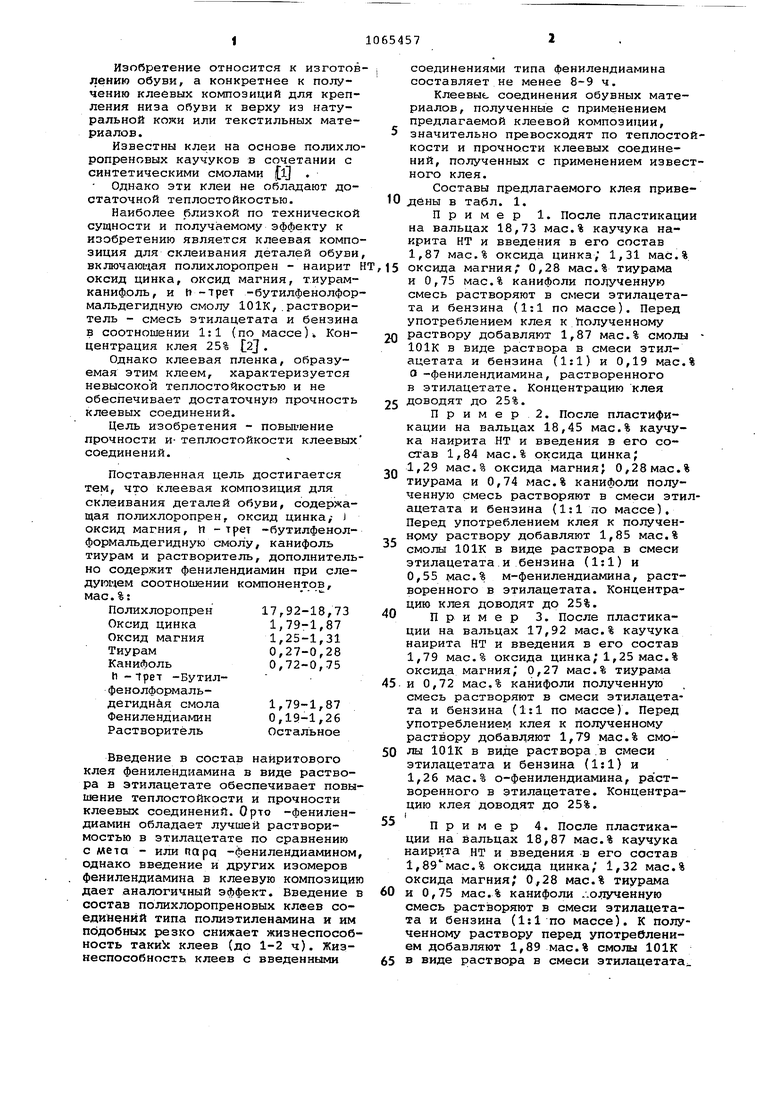

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Клеевая композиция | 1987 |

|

SU1548202A1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2028359C1 |

| Клеевая композиция для крепления подошв к верху обуви | 1986 |

|

SU1399318A1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 2008 |

|

RU2374287C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2393192C1 |

| СОСТАВ ДЛЯ ОГНЕЗАЩИТНЫХ ПОКРЫТИЙ РЕЗИН | 2015 |

|

RU2616068C1 |

| СОСТАВ ДЛЯ ОГНЕЗАЩИТНЫХ ПОКРЫТИЙ РЕЗИН | 2015 |

|

RU2616075C1 |

| СОСТАВ ДЛЯ ОГНЕЗАЩИТНЫХ ПОКРЫТИЙ РЕЗИН | 2015 |

|

RU2602135C1 |

| ПОЛИМЕРНАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ | 1997 |

|

RU2124034C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 2008 |

|

RU2374289C1 |

КЛЕЕВАЯ КОМПОЭЩИЯ ДЛЯ СКЛЕИВАНИЯ ДЕТАЛЕЙ ОБУВИ, включающая поляхлоропрен, оксид Цинка, оксид магния, л - трет -бутилфенол-. формальдегидную смолу, канифоль, тиурам и растворитель, о т ли ч аю щ а я с я тем, что, с целью повышения прочности и теплостойкости клеевых соединений, она дополнительно содержит фенилендиамин при следуклдем соотношении компонентов, мае.% I 17,92-18,73 Полихлоропрен 1,79-1,87 . Оксид цинка 1,25-1,31 Оксид магния 0,27-0,28 Тиурам 0,72-0,75 Канифоль И -трет -Бутилфенолформаль1,79-1,87 дегидная смола 0,19-1,26 ФениленДиамкн Остальное Растворитель СО

t) - трет -Бутилфенолформальдегиднаясмола101К

о-Фенилендиамин М-Фенилендиамин Л-Фенилендиамин

Растворитель

1,85

1,85 1,79 1,89 - 1,26 0,55

0,55

;

тальное

Показатели прочностных свойств клеевых соединений по ГОСТ 22307-77

Сопротивление расслаиванию, кН/м

через 24 ч после

склеивания

через О сут после склеивания

Теплостойкость через 8 сут после склеивани определенная по ГОСТ 22307-77, кН/м

Сопротивление расслаиванию, кН/м

через 24 ч после

склеивания

через 8 сут после склеивания

Теплостойкость, кН/м

Таблица 2

Состав по примеру 1-5

j:L:rL:: i:i 11213 4 15

5,24 5,32 4,41 5,27

5,75 5,73 6,29 5,00 5,69

2,62 3,13 3,25 2,27 3,07

4,47

5,10 2,81

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Карлашов Д.А | |||

| Синтетические клеи | |||

| М., Химия, с | |||

| ТЕЛЕФОННЫЙ АППАРАТ, ОТЗЫВАЮЩИЙСЯ ТОЛЬКО НА ВХОДЯЩИЕ ТОКИ | 1920 |

|

SU274A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Типовая технология обуви | |||

| Ч. | |||

| VII, М., ЦНИИТЭИлегпрсм, 1978, с | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1984-01-07—Публикация

1982-07-23—Подача