2.Способ по п. 1, о т л и ч а ющ и и с я тем, что эталонные значения амплитуды и частот вибрационных сигналов и границы выделяемой зоны частот получают путем проливки форсунки стационарным давлением в среду с заданной плотностью и противодавлением при величинах давления рабочего тела от начального, равного давлению начала вприска, ДР максималного давления впрыска рабочего тела.

3.Способ по пп. 1,2, от л а ю щ. и и с я тем, что частоту,

соответствующую максимальной амплитуде, определяют путем перемещения полосы пропускания частот 1-2 кГц , от начальной до максимальной частоты

в пределах вьщеля.емой области частотного спектра.,

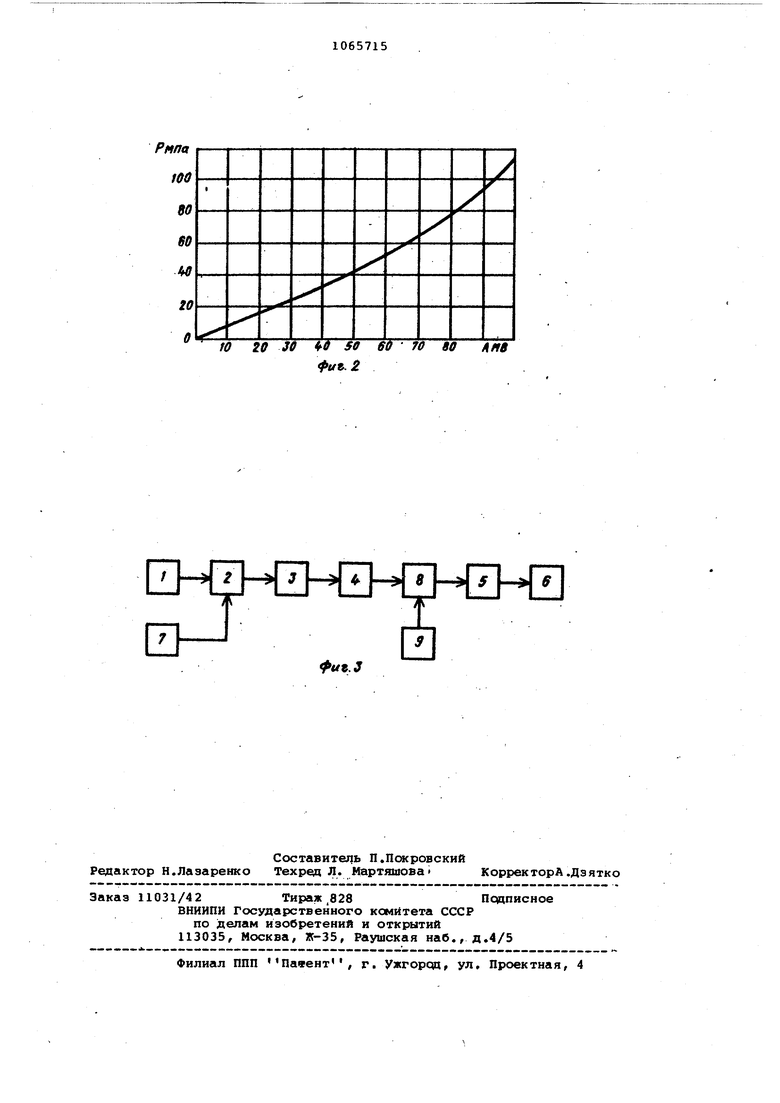

4. Устройство для контроля технического состояния форсунки, соцержащее соединенные последовательно вибропреобрзователь, ключ, усилитель Частотный фильтр, пиковый детектор и регистратор, причем ключом управляет работающая параллельно схема выделения сигналов по времени, о тличающееся тем что, с целью повышения точности, в схему включен фильтр, плавной настройки и регистратор частоты, причем вхсд фильтра плавной иастройки соединен с выходом частотного фильтра, а выходы - с входами пиково5го детектора и регистратора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для оценки технического состояния форсунки дизеля | 1980 |

|

SU1043343A1 |

| Способ контроля фазы впрыска топлива в дизеле и устройство для его осуществления | 1980 |

|

SU987151A1 |

| Способ оценки технического состояния форсунки дизеля и устройство для его осуществления | 1980 |

|

SU969932A1 |

| Способ оценки технического состояния топливной аппаратуры дизеля | 1983 |

|

SU1139876A1 |

| Устройство для вибродиагностики механизмов | 1980 |

|

SU983466A1 |

| Устройство для вибрационной диагностики остаточного ресурса подшипников качения | 1985 |

|

SU1295262A1 |

| Способ определения технического состояния распылителей форсунок дизелей и устройство для его осуществления | 1979 |

|

SU861704A1 |

| Способ диагностирования двигателя внутреннего сгорания и устройство для его осуществления | 1982 |

|

SU1075113A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ВИБРОПЕРЕМЕЩЕНИЙ | 1999 |

|

RU2146806C1 |

| Устройство вибрационного контроля механизмов | 1977 |

|

SU670822A1 |

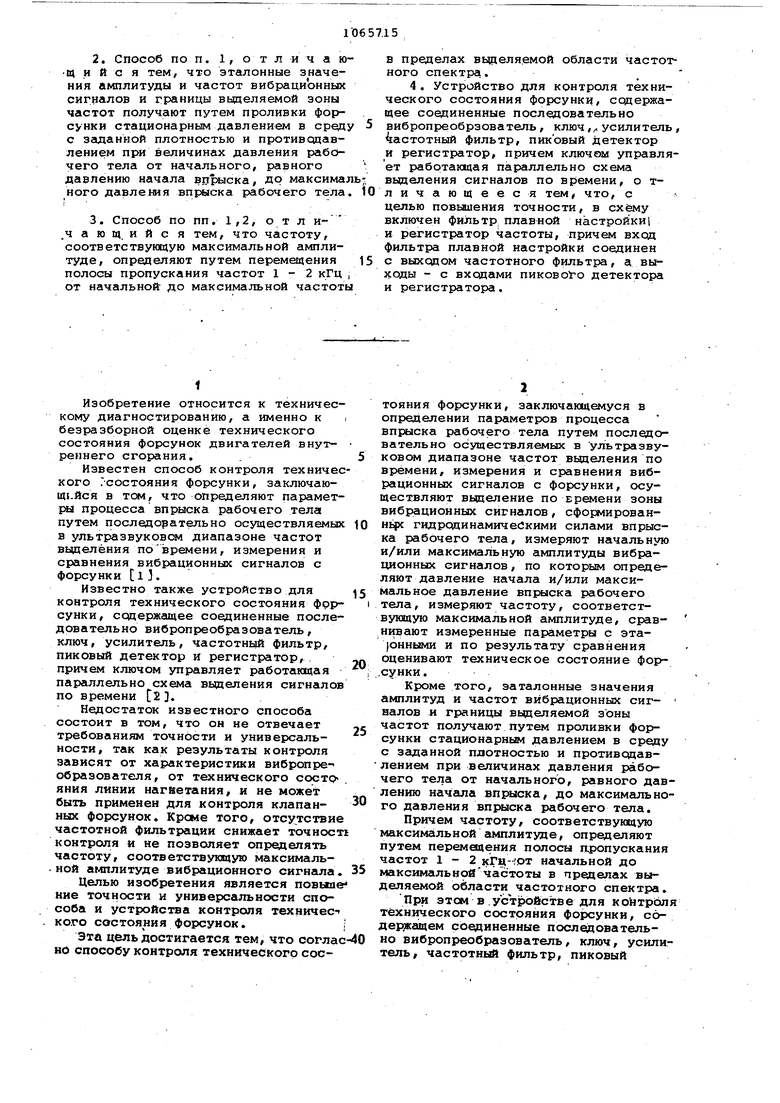

1. Способ контроля технического состояния форсунки, заключающийся в том, что определяют параметры процесса впрыска рабочего тела путем последовательно осуществляемых в , ультразвуковом диапазоне частот выделения по времени, измерения и сравнения вибрационных сигналов с форсунки,отличающийся тем, что, с целью повышения точности и универсальности способа, осущест вляют вьщ еление по времени зоны вибi рационных сигналов; сформирова1}ный . :гидродинамическими силами впрыска р&г ;бочего тела,измеряют начальную и/или максимальную амплитуды вибрационньЁс сигналов,по которым определяют давле ние начала и/или максимальное давление впрыска рабочего тепа,измеряют частоту,соответствующую максимальной аМплитуде, сравнивают измеренные параметры с эталонными и по результату сравнения оценивают техническое состояние форсунки. f tpai няв

Изобретение относится к техничес кому диагностированию, а именно к безразборной оценке технического состояния форсунок двигателей внутреннего сгорания,. Известен способ контроля техниче кого /состояния форсунки, заключающейся в том, что определяют парамет ры процесса впрыска рабочего тела путем последорательно осуществляемы в ультразвуковое диапазоне частот вьвделёния повремени, измерения и сравнения вибрационных сигналов с форсунки t1. Известно также устройство для контроля технического состояния фор сунки, содержащее соединенные после довательно вибропреобразователь, ключ, усилитель, частотньой фильтр, пиковый детектор и регистратор, причем ключом управляет работающая параллельно схема вьщеления сигнало по времени 2 . Недостаток известного способа состоит в том, что он не отвечает требованиям точности и универсальности, так как результаты контроля зависят от характеристики вибропреобразователя, от технического состо яния линии нагйетания/ и не может быть применен для контроля клапанных форсунок. Кроме того, отсу тстви частотной фильтрации снижает точнос контроля и не позволяет определять частоту, соответствующую максималь ной амплитуде вибрационного сигнала Целью изобретения является повып нне точности и универсальности способа и устройства контроля техничес кого состояния форсунок. Эта цель достигается тем, что согла но способу контроля технического состояния форсунки, заключающемуся в определении параметров процесса впрыска рабочего тела путем последовательно осуществляемых в ультразвуковом диапазоне частот вьщеления по времени, измерения и сравнения вибрационных сигналов с форсунки, осуществляют вьщеление по Бремени зоны вибрационных сигналов, сформированН1ФС гидродинамическими силами впрыска рабочего тела, измеряют начальную и/или максимальную амплитуды вибрационных сигналов, по которым определяют давление начала и/или максимальное давление впрыска рабочего тела, измеряют частоту, соответствующую максимальной амплитуде, сравнгаают измеренные параметры с эта)онными и по результату сравнения оценивают техническое состояние фор.сунки. Кроме того, эаталонные значения амплитуд и частот вибрационных сигналов и границы вьщеляемой зЪны частот получают путем проливки форсунки стационарным давлением в среду с заданной плотностью и противояавлением при величинах давления рабочего тела от начального, равного давлению начала впрыска, до максимального давления впгядска рабочего тела. Причем частоту, соответствунвдую максимальной амплитуде, определяют путем перемещения полосы п.ропускания частот 1-2 кГц-.ОТ начальной до максимальнрвчастоты в пределах выделяемой области частотного спектра. При этом в.устройстве для контроля технического состояния фoix:yнки, с6де ащем соединенные последовательно вибропреобразователь, ключ, усилитель, частотный фильтр, пиковый

детектор и регистратор, причем ключом управляет работанвдая параллельно схема вьвделения сигналов пс времени, в схему включен фильтр плавной настройки и регистратор частоты, причем вход фильтра плавной настройки соединен с выходом частотного фильтра, а выходы - с входами пикового детектора и регистратора.

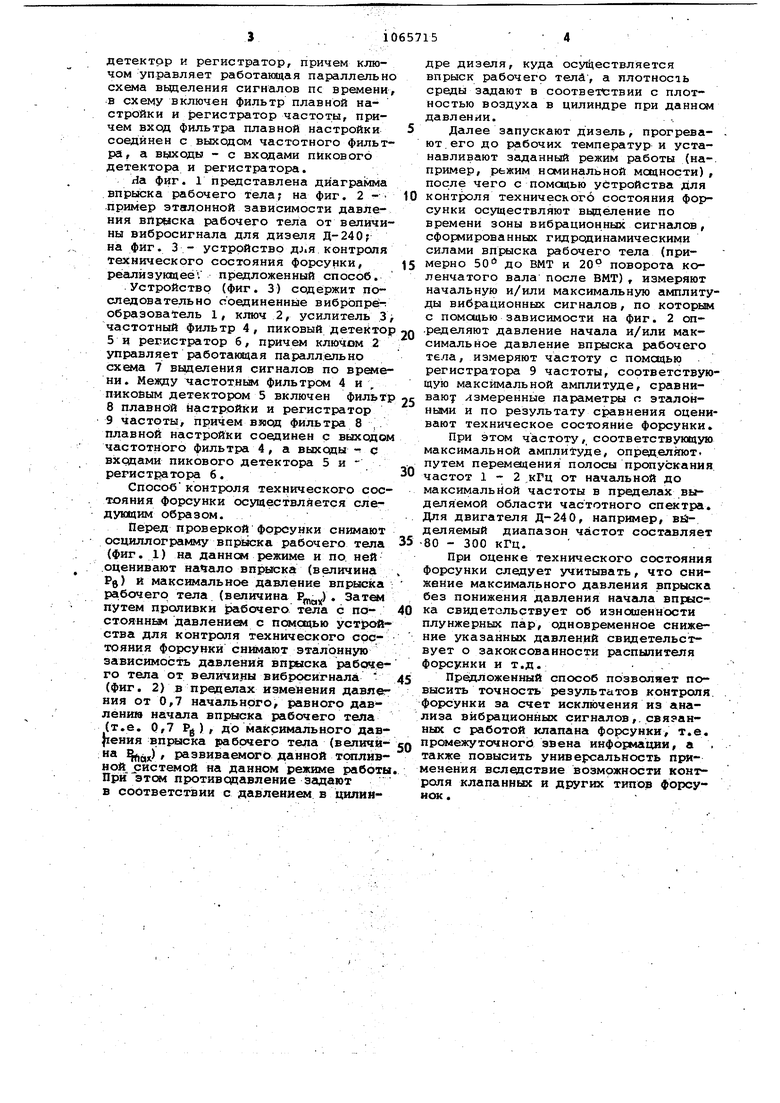

da фиг. 1 представлена диаграмма впрыска рабочего тела; на фиг. 2 ,пример эталонной зависимости давления BrtptacKa рабочего тела от величины вибросигнала для дизеля Д-240; на фиг. 3 - устройство д;1Я контроля технического состояния форсунки,

реёшйзукадеёV предложенный способ.

Устройство (фиг. 3) содержит последовательно соединенньае вибропрё-: обраэователь 1, ключ 2, усилитель 3, частотный фильтр 4, пиковый детектор 5 и регистратор б, причем ключом 2 управляет работакадая паралл:ельно схема 7 вьщеления сигналов по времени. Между частотншл фильтром 4 и , пикойым детектором 5 включен фильтр

8плавной настройки и регистратор

9частоты, причем вяся фильтра 8 , плавной настройки соед1инен с выходом частотного фильтра 4, а выхсады - с входами пикового детектора 5 и регистратора 6.

Способконтроля технического состояния форсунки осуществляется следующим образом.

Перед проверкой форсунки снимают осциллограмму вприска рабочего тела (фиг. 1) на даннсм режиме и по ней оценивают начало впрыска (величина Pg) и максимальное давление впрыска ра.5очего тела (величина РП,И) . Затем путем проливки Еибочего тела с постоянньм давлением с помощью yciipoftства для контроля технического состояния форсунки снимают эталонную зависимость давления впрыска рабд«;его тела от величины вибросигнала (фиг. 2) в пределах измеиения давяег иия от 0,7 начального, {завного давленша начала впрыска рабочего тела (т.е. 0,7 РЙ), до максимального лав хеиия впрыска рабочего тела (величйна %,а) / развиваемого данной топливной системой на данном режиме работы противодавление задают в соответствии с давлением в цилиндре дизеля, куда осу111ествляется впрыск рабочего тела, а плотнос1Ь среды задают в соответствии с плотностью воздуха в цилиндре при даннсял давлении..

Далее запускают дизель, прогревают его до рабочих температур и устанавливают згщанный режим работы (например, режим номинальной моцности), после чего с помощью устройства для контроля технического состояния форсунки осуществляют вьщеление по времени зоны вибрационных сигнаилов, сформированных гидродинамическими силами впрыска рабочего тела (примерно 50 до ВМТ и 20° поворота коленчатого вала после ВМТ), измеряют начальную и/или максимальную амплитуды вибрационных сигналов, по которым с помощью зависимости на фиг. 2 оп.ределяют давление начала и/или максимальное давление впрыска рабочего тела, измеряют частоту с помощью регистратора 9 частоты, соответствующую максимальной амплитуде, сравнивают измеренные параметры г: эталонными и по результату сравнения оценивают техническое состояние форсунки.

При этом частоту, соответствующую максимальной амплитуде, опред.еляют. путем перемещения полосы пропускания частот 1-2 кГц от начгшьной до максимальной частоты в пределах выделяемой области частотного спектра. Для двигателя Д-240, например, вйделяемый диапазон частот составляет 80 - 300 кГц.

При оценке технического состояния форсунки следует учитывать, что снижение максимального давления впрыска без понижения давления начала впрыска свидетельствует об изнсяиенности плунжерных пар, одновременное снижение указанных давлений свидетельствует о закоксованности распылителя форсунки и т.д. .

Пре-дложенный способ позволяет повысить точность результатов контроля форсунки за счет исключения из анализа вибрационных сигналов,. свя анных с работой клапана форсунки, т.е. промежуточного звена информации, а также повысить универсальность применения вследствие возможности контроля клапанных и других типов форсунок . фиг. 2

лпб

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Соловьев В.И | |||

| Исследовани и разработка метода диагностирован механизмов тракторного двигателя п параметрам виброуцарных импульсов, В14целенных в ультразвуковсм диапаз не частот | |||

| Канд | |||

| дисс.-, л., 1975. | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКЕ'! ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1973 |

|

SU427263A1 |

Авторы

Даты

1984-01-07—Публикация

1982-02-01—Подача