«.5

JГТ

J

/ 2S2ZZ

Жи мостгг

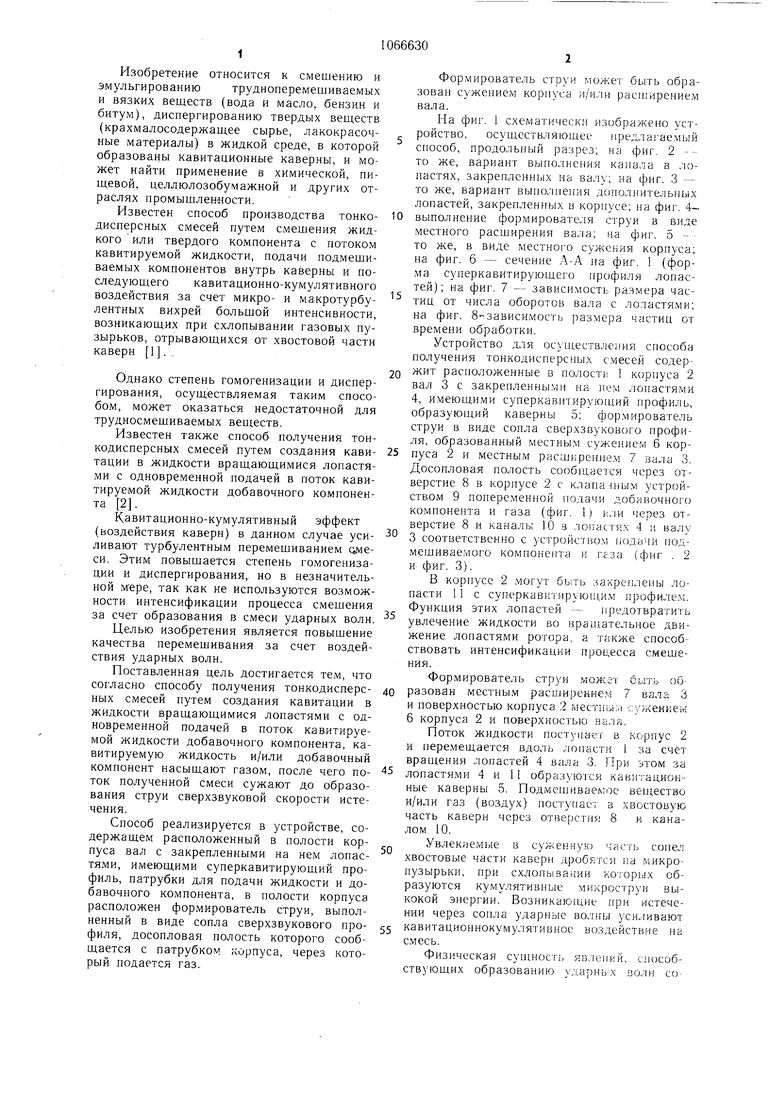

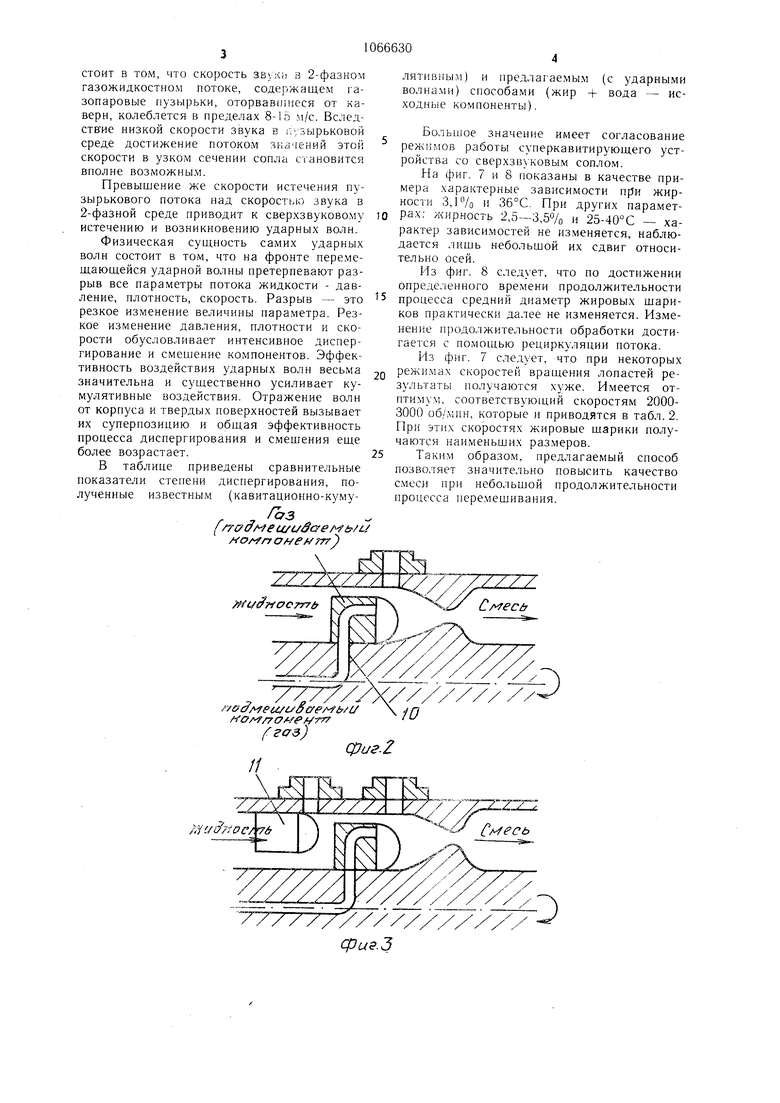

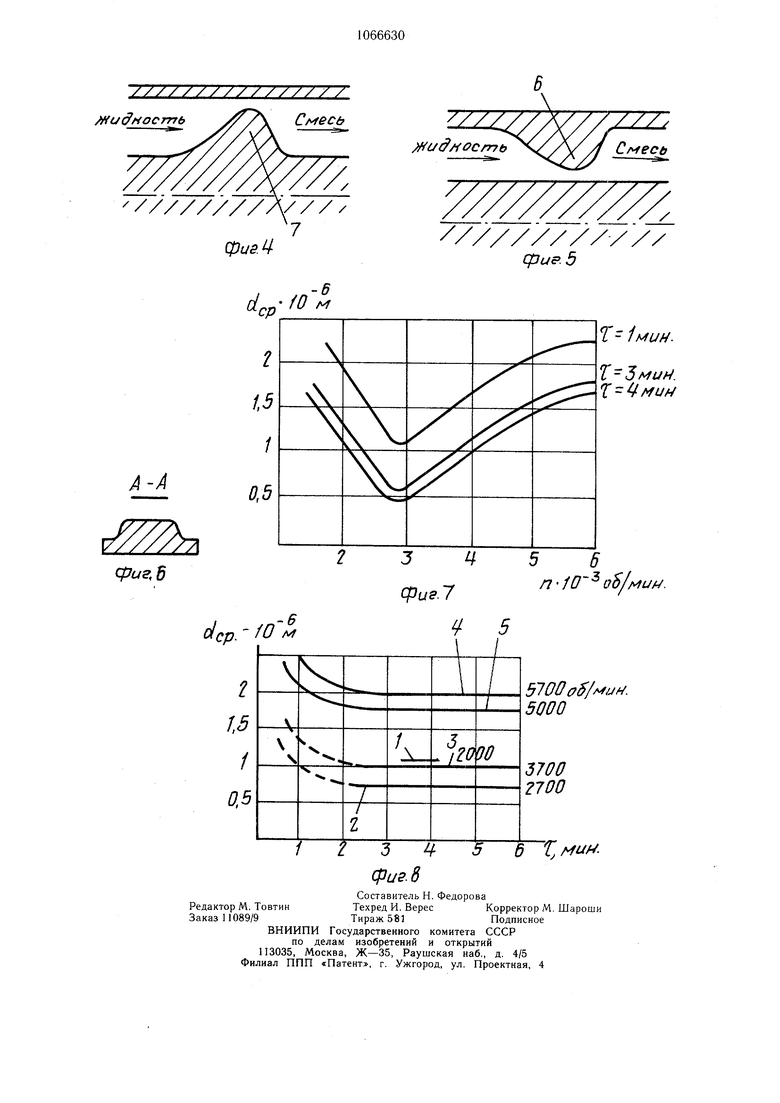

Изобретение относится к смешению и эмульгированию трудноперемешиваемых и вязких веществ (вода и масло, бензин и биту1м), диспергированию твердых веществ (крахмалосодержащее сырье, лакокрасочные материалы) в жидкой среде, в которой образованы кавитационные каверны, и может найти применение в химической, пищевой, целлюлозобумажной и других отраслях промыщлен-ности. Известен способ производства тонкодисперсных смесей путем смещения жидкого или твердого компонента с потоком кавитируемой жидкости, подачи подмешиваемых компонентов внутрь каверны и последующего кавитационно-кумулятивного воздействия за счет микро- и макротурбулентных вихрей большой интенсивности, возникающих при схлопывании газовых пузырьков, отрывающихся от хвостовой части каверн 1.. /-1 Однако степень гомогенизации и диспергирования, осуществляемая таким способом, может оказаться недостаточной для трудносмешиваемых веп1,еств. Известен также способ получения тонкодисперсных смесей путем создания кавитации в жидкости вращающимися лопастями с одновременной подачей в поток кавитируемой жидкости добавочного компонента 2. Кавитационно-кумулятивный эффект (воздействия каверн) в данном случае усиливают турбулентным перемещиванием QMeси. Этим повышается степень гомогенизации и диспергирования,- но в незначительной мере, так как не используются возможности интенсификации процесса смещения за счет образования в смеси ударных волн. Целью изобретения является повышение качества перемешивания за счет воздействия ударных волн. Поставленная цель достигается тем, что согласно способу получения тонкодисперсных смесей путем создания кавитации в жидкости вращающимися лопастями с одновременной подачей в поток кавитируемой жидкости добавочного компонента, кавитируемую жидкость и/или добавочный компонент насыщают газом, после чего поток полученной смеси сужают до образования струи сверхзвуковой скорости истечения. Способ реализируется в устройстве, содержащем расположенный в полости корпуса вал с закрепленными на нем лопастями, имеющими суперкавитирующий профиль, патрубки для подачи жидкости и добавочного компонента, в полости корпуса расположен формирователь струи, выполненный в виде сопла сверхзвукового профиля, досопловая полость которого сообщается с патрубком корпуса, через который подается газ. Формирователь струи может быть образован сужение М корпуса и/и.ли расширением вала. На фиг. 1 схематически изображено устройство, осуществляющее предлагаемый способ, продольный разрез; на фиг. 2 -то же, вариант выполнени ; канала в .лопастях, закрепленных на валу; на фиг. 3 - то же, вариант выполнения дополнительных лопастей, закрепленных а корпусе; па фиг. 4выполнение формирователя струи в виде местного расширения вала; на фиг. 5 то же, в виде местно1о сужения корпуса; на фиг. 6 - сечение А-А па фиг. 1 (форма суперкавитирующего профиля лопастей); на фиг. 7 - зависимость размера частиц от числа оборотов вала с лопастями; на фиг. 8 зависимость размера частиц от времени обработки. Устройство для осуществления способа получения тонкодисперсных смесей содержит расположенные в полост 1 корпуса 2 вал 3 с закрепленными на нем лопастями 4, имеюпли.ми суперкавптирующий профиль, образующий каверны 5; а ормирователь струи в виде сопла сверхзвукового профиля, образованный местны.м сужением 6 корпуса 2 и местным расширенне.м 7 вала 3. Досопловая полость сообщайся через отверстие 8 в корпусе 2 с клапачны.м устройством 9 попере.менной подачи добаночного компонента и газа (фиг. I) яли через отверстие 8 и каналы 10 з ло)7асгях 4 и валу 3 соответственно с устройством подачи подмешиваемого компонента и ггза (фиг . 2 и фиг. 3). В корпусе 2 могут бьггь закреплены лопасти 11 с суперкавктирующим профиле.м. Функция этих лопастей -- предотвратить увлечение жидкости во вращательное движение лопастями ротора, а также способствовать интенсификации процесса смешения. Формирователь струи может быть об разовая местны.м раси1ирением 7 вала 3 и поверхностью корпуса 2 лгестны;. сужением 6 корпуса 2 и поверхностью вала. Поток жидкости поступает в корпус 2 и перемещается вдоль лопасти 1 за счет вращения лопастей 4 вала 3. При этом за лопастями 4 и 1 образуются кавитационные каверны 5. Подмешиваеыое веп ество и/или газ (воздух) поступает в хвостовую часть каверн через отве)стня 8 и каналом 10. Увлекаемые в суженную часть сопел хвостовые части каверн дробятся па микропузырьки, при схлопь вании ко орых образуются кумулятивпые MtJKpocTpyH выкокой энергии. Возникаючцие при истечении через сопла ударные волны усиливают кавитационнокумулятивное ьоздействие па смесь. Физическая суп1пость явлений, способствующих образованию ударпь х золн состоит в том, что скорость звука 3 2-фазном газожидкостном потоке, содержащем газопаровые пузырьки, оторвавп1иеся от каверн, колеблется в пределах 8-15 м/с. Вследствие низкой скорости звука в гузырьковой среде достижение потоком я гатений этой скорости в узком сечении сопла становится вполне возможным. Превышение же скорости истечения пузырькового потока над скоростью звука в 2-фазной среде приводит к сверхзвуковому 0 истечению и возникновению ударных волн. Физическая сущность самих ударных волн состоит в том, что на фронте перемещающейся ударной волны претерпевают разрыв все параметры потока жидкости - давление, плотность, скорость. Разрыв - это 5 резкое изменение величины параметра. Резкое изменение давления, плотности и скорости обусловливает интенсивное диспергирование и смешение компонентов. Эффективность воздействия ударных волн весьма значительна и существенно усиливает кумулятивные воздействия. Отражение волн от корпуса и твердых поверхностей вызывает их суперпозицию и общая эффективность процесса диспергирования и с.мешения еще более возрастает. В таблице приведены сравнительные показатели степени диспергирования, полученные известным (кавитационно-куму , /СЗ (/гаиме и/и оемь/и a/ve rrr fu if ocTTfif nai Mfit/e SaeMb/if /iaM/7O f firr7 J HZZZS /fl /ff/WC/ 7fr 2Q 25 фаг.

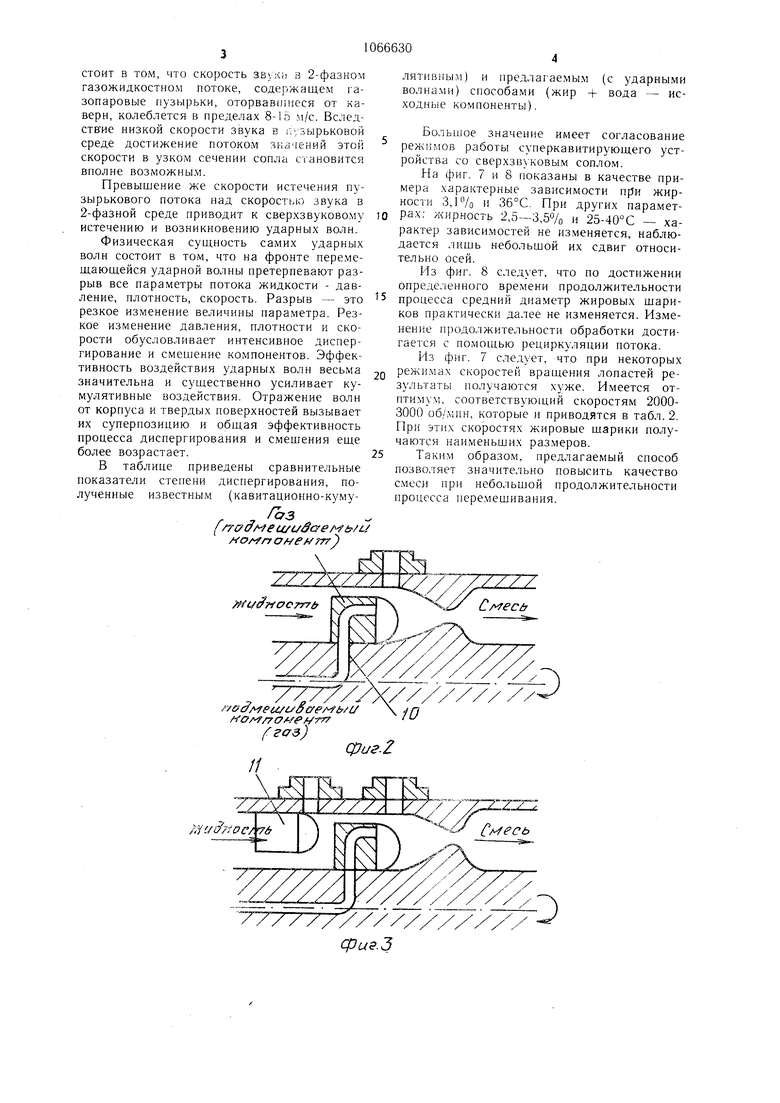

сриг.З лятпвным) и предлагаемым (с ударными волнами) способами (жир -f вода - исходные компоненты). Большое значение имеет согласование режимов работы суперкавитирующего устройства со сверхзвуковым соплом. На фиг. 7 и 8 показаны в качестве примера характерные зависимости при жирности 3,1% и 36°С. При других параметРзх: жирность 2,5-3,5% и 25-40°С характер зависи.мостей не изменяется, наблюдается лишь небольшой их сдвиг относительно осей. Из фиг. 8 следует, что по достижении определенного времени продолжительности процесса средний диаметр жировых шариков практически далее не изменяется. Изменение продолжительности обработки достигается с помоп|ью рециркуляции потока. Из фиг. 7 следует, что при некоторых режи.мах скоростей вращения лопастей результаты получаются хуже. Имеется отптимум, соответствующий скоростям 20003000 об/MiiH, которые и приводятся в табл. 2. При этих скоростях жировые щарики получаются наименьщих размеров. Таким образом, предлагаемый способ позволяет значительно повысить качество смеси при небольшой продолжительности процесса перемешивания.

////////////////

Смесь

жадность

фиеЛ

///

6/ /fffC/r7b

срие.5

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для диспергирования,смешения и активации жидких сред | 1983 |

|

SU1119722A1 |

| КАВИТАЦИОННЫЙ РЕАКТОР | 1991 |

|

RU2029611C1 |

| Кавитационный реактор для обработки потока материалов | 1983 |

|

SU1099990A1 |

| Кавитационный смеситель | 1979 |

|

SU827138A1 |

| Кавитационный реактор для обработки потока материалов | 1984 |

|

SU1200967A1 |

| КАВИТАЦИОННЫЙ ТЕПЛОВОЙ ГЕНЕРАТОР | 1997 |

|

RU2131094C1 |

| Аппарат для обработки потока суспензии | 1983 |

|

SU1121340A1 |

| Гидродинамический кавитационный реактор | 1983 |

|

SU1125041A1 |

| Смеситель-растворитель | 1976 |

|

SU593724A1 |

| Способ окисления сточных вод и устройство для его осуществления | 1989 |

|

SU1708775A1 |

СПОСОБ ПОЛУЧЕНИЯ ТОНКОДИСПЕРСНЫХ СМЕСЕЙ путем создания кавитации в жидкости вращающимися лопастями с одновременной подачей в поток кавитируемой жидкости добавочного компонента, отличающийся тем, что, с целью првышения качества перемешивания за счет воздействия ударных волн, кавитируемую жидкость и/или добавочный компонент насыщают газом, после чего поток полученной смеси сужают до образования струи сверхзвуковой скорости истечения.

А-А

., Ь

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для смешивания химическогоРЕАгЕНТА C ВОлОКНиСТОй МАССОй | 1974 |

|

SU551998A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Смеситель-растворитель | 1976 |

|

SU593724A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-01-15—Публикация

1982-05-19—Подача