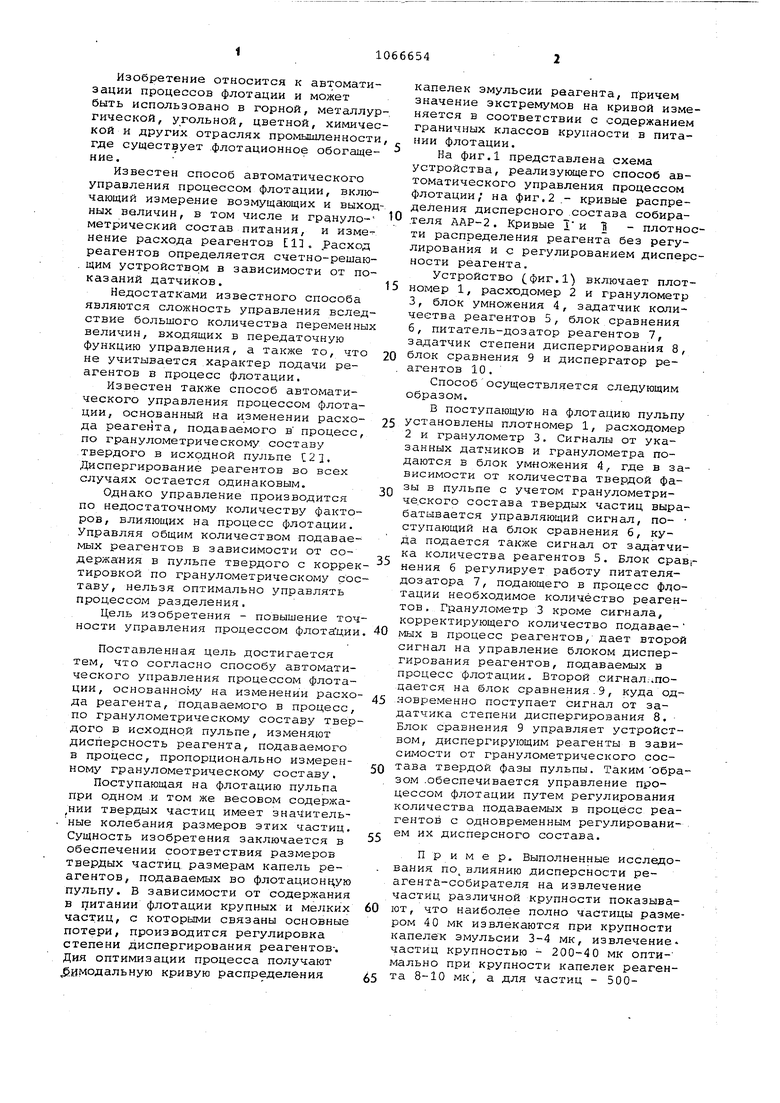

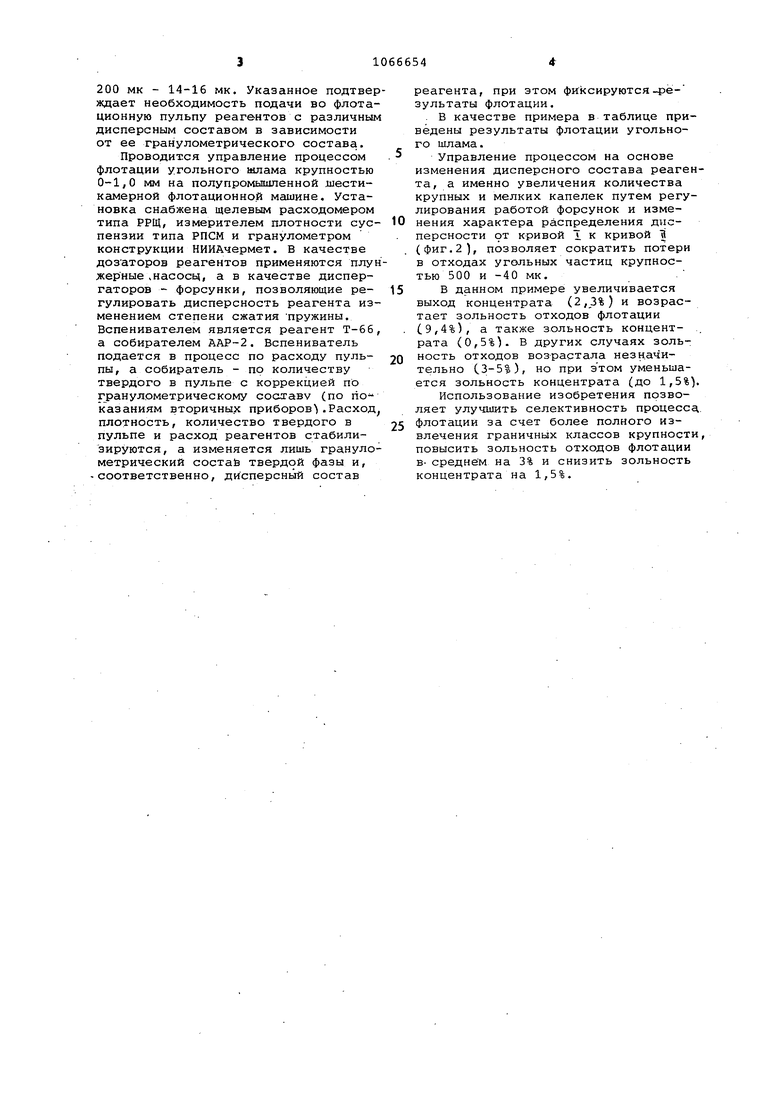

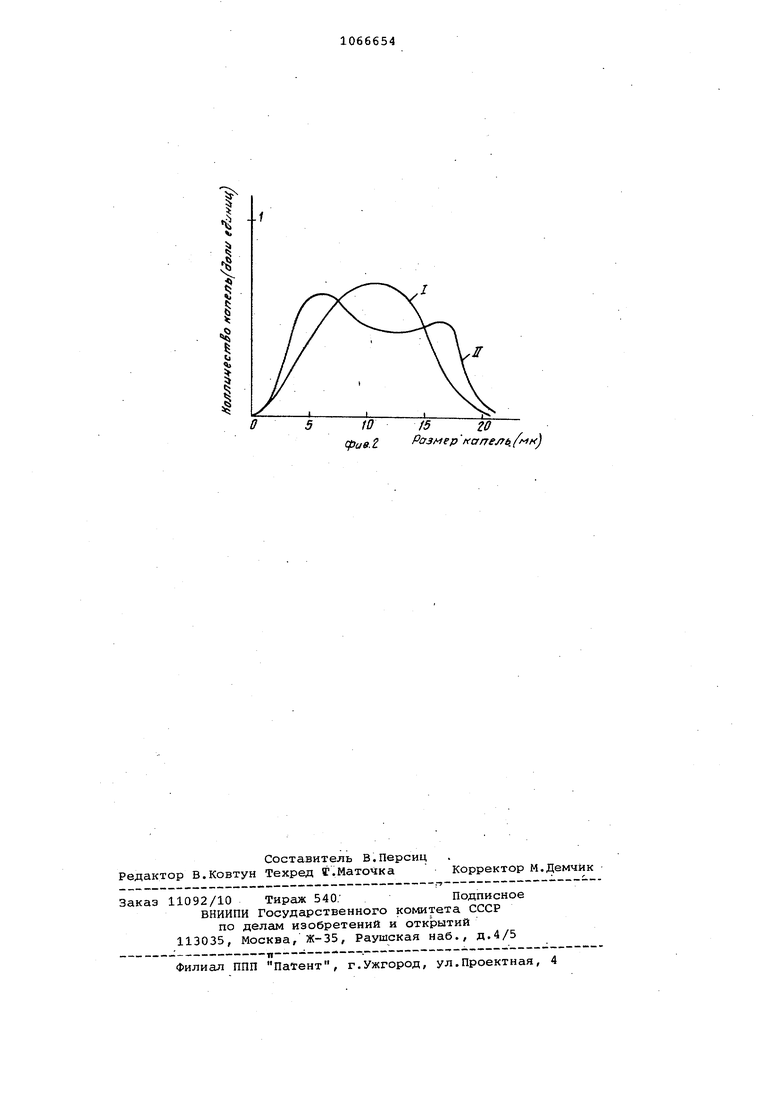

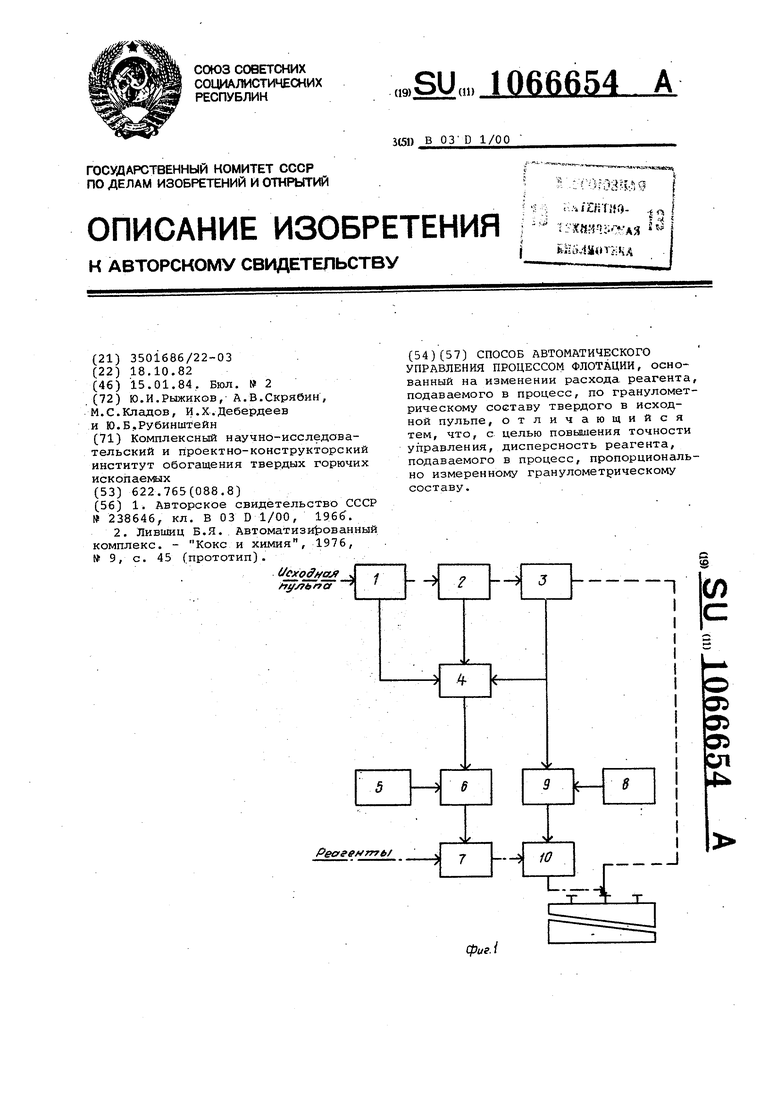

Изобретение относится к автомати зации процессов флотации и может быть использовано в горной, металлу гической, угольной, цветной, химиче кой и других отраслях промышленност где существует флотационное обогаще ние. Известен способ автоматического управления процессом флотации, вклю чающий измерение возмущающих и выхо ных величин, в том числе и гранулометрический состав питания, и изме нение расхода реагентов 13, .Расход реагентов определяется счетно-решаю , щим устройством в зависимости от по казаний датчиков. Недостатками известного способа являются сложность управления вслед ствие большого количества переменны величин, входящих в передаточную функцию управления, а также то, что не учитывается характер подачи реагентов в процесс флотации. Известен также способ автоматического управления процессом флотации, основанный на изменении расхода реагента, подаваемого в процесс, по гранулометрическому составу твердого в исходной пульпе t23. Диспергирование реагентов во всех случаях остается одинаковым. Однако управление производится по недостаточному количеству факторов, влияющих на процесс флотации. Управляя общим количеством подаваемых реагентов в зависимости от содержания в пульпе твердого с коррек тировкой по гранулометрическому сос таву, нельзя оптимально управлять процессом разделения. Цель изобретения - повышение точ ности управления процессом флотадии Поставленная цель достигается тем, что согласно способу автоматического управления процессом флотации, основанному на изменении расхо да реагента, подаваемого в процесс, по гранулометрическому составу твер дого в исходной пульпе, изменяют дисперсность реагента, подаваемого в процесс, пропорционально измеренному гранулометрическому составу. Поступающая на флотацию пульпа при одном .и том же весовом содержа,нии твердых частиц имеет значительные колебания размеров этих частиц. Сущность изобретения заключается в обеспечении соответствия размеров твердых частиц, размерам капель реагентов, подаваемых во флотационцуго пульпу. В зависимости от содержания в 17итании флотации крупных и мелких частиц, с которыми связаны основные потери, производится регулировка степени диспергирования реагентов-. Дня оптимизации процесса получают бимодальную кривую распределения капелек эмульсии реагента, причем значение экстремумов на кривой изменяется в соответствии с содержанием граничных классов крупности в питании флотации. На фиг.1 представлена схема устройства, реализующего способ автоматического управления процессом флотации; на фиг.2 .- кривые распределения дисперсного состава собирателя ААР-2. Кривые 1 и 5 плотности распределения реагента без регулирования и с регулированием дисперсности реагента. Устройство (фиг.1) включает плотномер 1, расходомер 2 и гранулометр 3, блок умножения 4, задатчик количества реагентов 5, блок сравнения б, питатель-дозатор реагентов 7, задатчик степени диспергирования 8, блок сравнения 9 и диспергатор реагентов 10. Способ осуществляется следующим образом. В поступающую на флотацию пульпу установлены плотномер 1, расходомер 2 и гранулометр 3. Сигналы от указанных датчиков и гранулометра подаются в блок умножения 4, где в зависимости от количества твердой фазы в пульпа с учетом гранулометрического состава твердых частиц вырабатывается управляющий сигнал, по- ступающий на блок сравнения 6, куда подается также сигн.ал от задатчика количества реагентов 5. Блок cpaBiнения 6 регулирует работу питателядозатора 7, подающего в процесс флотации необходимое количество реагентов. Гранулометр 3 кроме сигнала, корректирующего количество подаваемых в процесс реагентов, дает второй сигнал на управление блоком диспергирования реагентов, подаваемых в процесс флотации. Второй сигнал.-.поцается на блок сравнения.9, куда одновременно поступает сигнал от задатчика степени диспергирования 8. Блок сравнения 9 управляет устройством, диспергирующим реагенты в зависимости от гранулометрического состава твердой фазы пульпы. Такимобразом .обеспечивается управление процессом флотации путем регулирования количества подаваемых в процесс реагентов с одновременным регулированием их дисперсного состава. Пример. Выполненные исследования по влиянию дисперсности реагента-собирателя на извлечение частиц различной крупности показывают, что наиболее полно частицы размером 40 мк извлекаются при крупности капелек эмульсии 3-4 мк, извлечение частиц крупностью - 200-40 мк оптимально при крупности капелек реагента 8-10 мк, а для частиц - 500200 мк - 14-16 мк. Указанное подтверждает необходимость подачи во флотационную пульпу реагентов с различным дисперсным составом в зависимости от ее гранулометрического состава.

Проводится управление процессом флотации угольного шлама крупностью 0-1,0 мм на полупромышленной шестикамерной флотационной машине. Установка снабжена щелевым расходомером типа РРЩ, измерителем плотности суспензии типа РПСМ и гранулометром конструкции НИИАчермет. В качестве дозаторов реагентов применяются плунжерные «насосц, а в качестве диспергаторов - форсунки, позволяющие регулировать дисперсность реагента изменением степени сжатия пружины. Вспенивателем является реагент Т-66, а собирателем ААР-2. Вспениватель подается в процесс по расходу пульпы, а собиратель - по количеству твердого в пульпе с коррекцией по гранулометрическому сослгаву (по по казаниям вторичных приборов.Расход, плотность, количество твердого в пульпе и расход реагентов стабилизируются, а изменяется лишь гранулометрический состай твердой фазы и, -соответственно, дисперсный состав

реагента, при зтом фиксируются-результаты флотации.

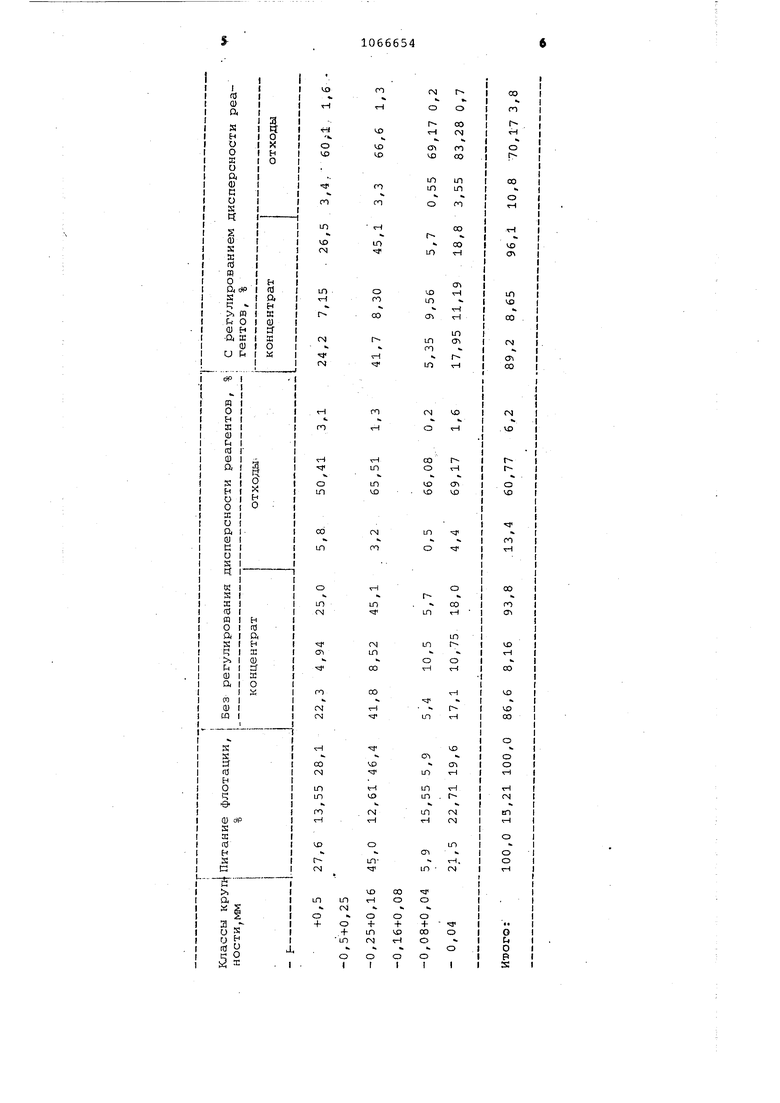

В качестве примера в таблице приведены результаты флотации угольного шлама.

Управление процессом на основе изменения дисперсного состава реагента, а именно увеличения количества крупных и мелких капелек путем регулирования работой форсунок и изменения характера распределения дисперсности от кривой Т к кривой и (фиг.2), позволяет сократить потерн в отходах угольных частиц крупностью 500и-40мк.

В данном примере увеличивается выход концентрата (2,3%) и возрастает зольность отходов флотации (9,4%), а также зольность концентрата (0,5%). В других случаях зольность отходов возрастала незначительно СЗ-51), но при этом уменьшается зольность концентрата (до 1,5%)

Использование изобретения позволяет улучшить селективность процесса флотации за счет более полного извлечения граничных классов крупности повысить зольность отходов флотации в- среднем на 3% и снизить зольность концентрата на 1,5%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗДЕЛЕНИЯ УГОЛЬСОДЕРЖАЩЕГО ПРОДУКТА | 2008 |

|

RU2438791C2 |

| Способ флотации угля | 1991 |

|

SU1814923A1 |

| СПОСОБ ФЛОТАЦИИ УГЛЯ | 1991 |

|

RU2019302C1 |

| Способ флотации угля | 2016 |

|

RU2643873C1 |

| Способ получения угольной шихты для коксования | 1990 |

|

SU1801580A1 |

| Способ обогащения глиносодержащих угольных шламов | 2017 |

|

RU2655348C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТРУДНОФЛОТИРУЕМЫХ НИКЕЛЬ-ПИРРОТИНОВЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2003 |

|

RU2249487C1 |

| СПОСОБ ОБОГАЩЕНИЯ УГОЛЬНОГО СЫРЬЯ | 2010 |

|

RU2452583C2 |

| СПОСОБ ОБОГАЩЕНИЯ УГЛЯ | 2020 |

|

RU2739182C1 |

| Способ управления процессом флотации | 1985 |

|

SU1266563A1 |

СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ФЛОТАЦИИ, основанный на изменении расхода реагента, подаваемого в процесс, по гранулометрическому составу твердого в исходной пульпе, отличающийся тем, что, с целью повышения точности управления, дисперсность реагента, подаваемого в процесс, пропорционально измеренному гранулометрическому составу.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОЛ1 ФЛОТАЦИИ | 0 |

|

SU238646A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Лившиц Б.Я | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| - Кокс и химия, 1976, № 9, с | |||

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1984-01-15—Публикация

1982-10-18—Подача