о Изобретениеотносится к химии полимеров, а именно, к способу полу чения связующего для покрытий элект родов и может быть использовано в различных областях техники для создания покрытий, наносимых электроосаждением. Известен способ получения связую щего для покрытий электродов путем радикальной сополимеризации эфира метакриловой кислоты, содержащего третичный атом азота, с виниловыми мономерами в растворах при нагревании, в котором в качестве эфира, содержащего третичный атом азота, используют продукт обработки глицидилметакрилата диалкил- или диалканоламинами flj. Недостаток способа заключается в том, что получаемое покрытие може наноситься только на катоде. Наиболее близким к изобретению по технической сущности и достигаемым результатам является способ получения связующего для покрытий электродов путем радикальной сополимеризации эфира метакриловой кислоты, содержащей третичный атом азота, с виниловь№1И мономерами в растворах при нагревании, в котором в качестве эфира, содержащего третичный атом азота, используют диэтиламиноэтилметакрилат 2 J. Недостаток способа заключается в том, что получаемое покрытие может наноситься только на катоде. Целью изобрете чя является получение универсального связующего, способного к нанесению как на Катод так и на аноде. Поставленн.ая цель, достигается тем, что согласно способу получения связующего для покрытий электродов путем радикальной сополимеризации эфира метакриловой кислоты, содержащ го третичный атом азота, с виниловыми мономерами в растворах при нагревании в качестве эфира метакриловой кислоты содержащего третичный атом азота, используют З-дибутиламино-2-гидроксипропилметакрилат, а в качестве винило вых мономеров используют смесь метакр ловой кислоты и ее замещенных и незамещенных алкиловых эфиров при молярном соотношении 3-дибутиламино 2-гидроксипропилметакрилата и смес метакриловой кислоты и ее замещенных и незамещенных алкиловых эфиро равном 2-4 :1. На первом этапе синтезируют про дукт взаимодействием глицидилметак рилата с дибутиламином-3-дибутиламино-2-гидроксипропилметакрилат. Реакцию проводят при 120 -130С в любом кислородсодержащем раствор теле типа простого эфира до полног вступления в реакцию эпоксидных групп. После отгонки растворителя продукт отгоняют при 130-1 Ч С и при мм.рт.ст. Мол,мае., определенная эбулиометриче.ским методом, составляет 266ilO, 1,4585, f 975 г/см-. Структура продукта подтверждается методами ИК-спектроскопии, функциональным и элементным анализами. ,06; С 66,62; Найдено, %: N И 10,80, 5,17; С 66,42; Вычислено, %г Н 10,70. Бромное исло 2/100г 57,22 (найденное), 59,00 (вычис.ленное). Гидроксильное число, мг КОН/г: 208 (найденное), 207 (вычисленное). В ИК-спектре соединения присутствуют; полоса поглощения в области 3345-3500 см , характерная для гидроксильных групп; 1230-1030 см для третичного атома Н , Алифатических аминов; 1700-1720 )1ля карбонильной группы, связанной с ненасыщенной связью-. На следующем этапе проводят сополимеризацию полученного мономера с метакриловой кислотой и другими мета криловыми мономерами, например бутилметакрилатом, фторамилметакрилатом и этиленгликольметакрилатом по радикальному механизму. Процесс проводят в среде алифатического спирта, например в изопропиловом спирте, при 70-50°С в присутствии инициатора полимеризации. В качестве последнего может быть использован динитрил азобисизомасляной кислоты (ДАК) в количестве 3-5% от массы мономеров. Концентрация мономеров составляет 30%. Сополимеры высаживают в ацетон. Они представляют собой белые порошки, растворимые в спиртах, диметилсульфоксиде. Характеристическая вязкость полученных водоразбавляемых сополимеров в диметилформамиде не превышает 0,4 мл/г. Получаемые сополимеры содержат в полимерной цепи как третичный атом азота, так и карбоксильную группы, что обеспечивает после соответствующей нейтрализации связующего кислотами или азотистыми основаниями нанесение на катод или анод. Пример 1. 14,86 г (0,0548 м) З-дибутиламино-2-гидроксипропилового эфира метакриловой кИслоты растворяют в 42 г изопропилового спирту, помещают в четырехгорлую колбу, снабженную обратным холодильником, термометром и капилляром для подачи азота. Смесь 1,18 г (0,0127М/ метакриловой кислоты и 1,96 г (0,0138М ) бутилметакрилата с 0,54 г ДМ в течение 1 ч прикапывают при 70 С в раствор З-дибутиламино-2-гидроксипропилового &фира метакриловой кислоты в изопропиловом спирте и в

течение 2 ч проводят сополимеризацию. Сополимер выщеляют осаждением в ацетон и сушат в вакуум-шкафу до постоянного веса. Получают 12 г сополимера.

Пример 2. Проводят сополимеризацию 13,04 г (0,0481М) 3-дибутиламиНо-2-гидроксипропилового эфира метакриловой кислоты, 2,08 г (0,0241м) метакриловой кислоты, ,0,58 г (0,002М) фторамилметакрилата в присутствии 0,56 г ДАК при в 36,63 г изопропилового спирта по методике, описанной в примере 1. Получают 9,8 г сополимера.

Пример 3. Проводят сополимеризацию 15,00 г (0;,056М) 3-дибутил2-гидроксипррпилового эфира метакриловой кислоты, 1,19 г {0,014м) метакриловой кислоты, 1,01 (0,008М) этиленгликольметакрилата в присутствии 0,63 г ДАК в 42,00 г изопропилового спирта при 80°С по методике, описанной в примере 1. Получают 12,6 г сополимера.

Пример 4. Проводят,сополимеризацию 12,85 г (ЗМ) 3-дибутиламино-2-гидроксипропилового эфира метакриловой кислоты, 1,36 г (,1М) ,

метакриловой кислоты, 0,79 г (0,5М) метакрилата в присутствии 0,225 г (ДАК) в 35 г изопропилового спирта при по методике, описанной в примере 1. Получают 12,2 г сополимера.

Пример 5. Проводят сополимеризацию .8,83 г (4м) 3-ди6утиламино-2-гидроксипропилового эфира метакриловой кислоты, 0,730 г (1М) метакриловой кислоты, 0,46 г (0,5М)

0 этилметакрилата в присутствии 0,2 г ДАК в 23,3 г изопропилового спирта при по методике, описанной в примере 1. Получают 8,8 г сополимера .

5

Пример 6. Проводят сополимеризацию 12,38 г (4М) 3-дибутиламино-2-гидроксипропилового эфира мотакриловой кислоты, 0,98 г (1М) метакриловой кислоты, 1,63 г (0,5М) три0этиленгликольдиметакрилата в присутствии 0,3 г ДАК в 35 г изопропилового спирта при по методике, описанной в примере 1. Получают 12 г сополимера.

5

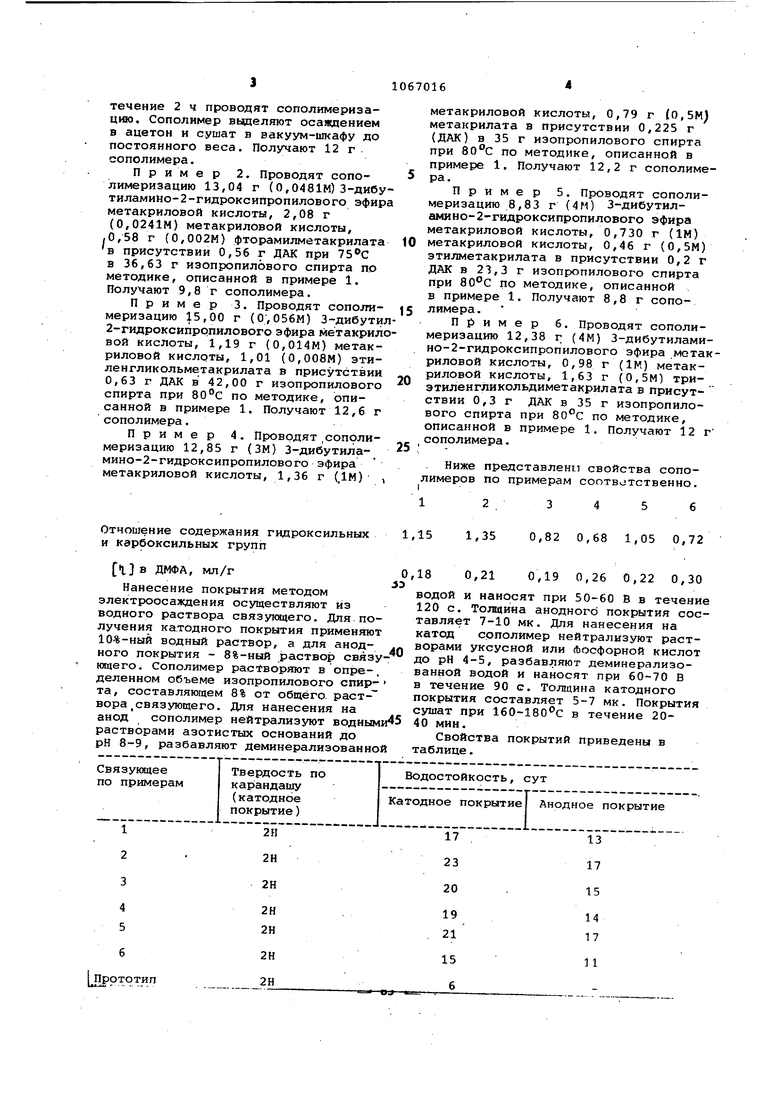

Ниже представлен свойства сополимеров по примерам соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СОДЕРЖАЩЕГО ТРЕТИЧНЫЕ АМИНОГРУППЫ (МЕТ)АКРИЛАТНОГО СОПОЛИМЕРА СВОБОДНОРАДИКАЛЬНОЙ ПОЛИМЕРИЗАЦИЕЙ В РАСТВОРЕ | 2010 |

|

RU2554342C9 |

| ПРИМЕНЕНИЕ СПОСОБНОГО К НАБУХАНИЮ ПОЛИМЕРА ДЛЯ ГЕРМЕТИЗАЦИИ | 2008 |

|

RU2496795C2 |

| АМОРФНЫЕ И/ИЛИ ПОЛУКРИСТАЛЛИЧЕСКИЕ СОПОЛИМЕРЫ СЛОЖНЫХ ЭФИРОВ, СОДЕРЖАЩИЕ β-ГИДРОКСИАЛКИЛАМИДНЫЕ ГРУППЫ, И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1997 |

|

RU2181731C2 |

| ЗАГУЩЕННАЯ КОМПОЗИЦИЯ ДЛЯ ОБРАБОТКИ ВОЛОС, СОДЕРЖАЩАЯ ФИКСИРУЮЩИЙ ПОЛИМЕР И ПОРОШКООБРАЗНОЕ СОЕДИНЕНИЕ | 2001 |

|

RU2207837C2 |

| ПОЛИМЕРНАЯ ПРИСАДКА, СПОСОБ ПОЛУЧЕНИЯ СОПОЛИ(МЕТ)АКРИЛАТА, РАСТВОР СОЛИ СОПОЛИ(МЕТ)АКРИЛАТА | 1995 |

|

RU2154091C2 |

| ПРИМЕНЕНИЕ МЕРКАПТОМЕТИЛОВЫХ СЛОЖНЫХ ЭФИРОВ В КАЧЕСТВЕ АГЕНТОВ ПЕРЕДАЧИ ЦЕПИ | 2014 |

|

RU2625314C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРПОЛИМЕРА ТРИФТОРХЛОРЭТИЛЕНА | 2001 |

|

RU2209215C2 |

| ВОДОРАСТВОРИМЫЕ ЛАКОВЫЕ СВЯЗУЮЩИЕ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1994 |

|

RU2141497C1 |

| ПОЛИМЕРНЫЕ ДИСПЕРСИИ | 2010 |

|

RU2555027C2 |

| Способ получения полимеров | 1975 |

|

SU525709A1 |

СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ПОКРЫТИЙ ЭЛЕКТРОДОВ путем радикальной сополимериэации эфира метакриловой кислоты, содержащего третичный атом азота, с виниловьми мономерами в растворах при нагревании, отличающийс я тем, что, с целью получения универсального связующего, способного к нанесению как на катод, так и на анод, в качестве эфира метакрнловой кислоты, содержшцего третичный атом азота, используют З-дибутиламино-2-гидрокси пропилметакрилат, а в качестве виниловых мономеров используют смесь метакриловой кислоты и ее . замещенных и незамещенных алкиловых эфиров при молярном соотношении 3-дибутиламино-2-гидроксипропилмета1 рилата и смеси метакриловой кислоты S и ее замещенных и незамещенных (Л алкиловых эфиров, равном 2-4:1.

Отношение содержания гидроксильных 1,15 и карбоксильных групп Ц в ДМФА, мл/г Нанесение покрытия методом электроосаждения осуществляют из водного раствора связукяцего. Для получения катодного покрытия применяют 10-%-ный водный раствор, а для анодного покрытия - 8%-ный раствор связу ющего. Сополимер растворяют в опре-. деленном объеме изопропилового спирта, составляющем 8% от общего раст- вора,связующего. Для нанесения на анод сополимер нейтрализуют водными растворами азотистых оснований до рН 8-9, разбавляют деминерализованной

jlpOTOTHn

1,35 0,82 0,68 1,05 0,72

15

14

17

1 1 0,21 0,19 0,26 0,22 0,30 водой и наносят при 50-60 В в течение 120 с. Тохнцина анодного покрытия составляет 7-10 мк. Для нанесения на катод сополимер нейтрализуют растворами уксусной или Лосфорной кислот до рН 4-5, разбавляют деминерализованной водой и наносят при 60-70 В в течение 90 с. Толщина катодного покрытия составляет 5-7 мк. Покрытия сушат при 160-180 с в течение 2040 мин. Свойства покрытий приведены в таблице. 5 Таким образом, изобретение позволяет создавать универсальное свяэухяаее для покрытий электродов, 1067016 способное к нанесению как на катод так и на анрд и может быть испольэовано в лакокрасочной проккоиленности.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 4039414, кл | |||

| Русская печь | 1919 |

|

SU240A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ТИГЕЛЬ ДЛЯ ЭПИТАКСИИ КАРБИДА КРЕМНИЯ | 2006 |

|

RU2324019C2 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1984-01-15—Публикация

1982-04-29—Подача