Изобретение относится к черной металлургии, в частности к доменному производству, и может быть использовано при выплавке

. чугуна в доменных печах, проплавляющих шиту из железосодержащих материалов флюсов и кокса,

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ ведения доменной плавки, включающий изменение химического состава и расходы шлакообразующих компонентов шихты, железорудных материалов, кокса и флюса. В известном способе определяют расходы шлакообразующих компонентов шихты по условию заданной основности шлака, которую находят по хи1усическому составу шлакобразующих в табулированной форме по диаграммному состоянию 1}., Недостатками известного спЬсоба являются

.повышенные расходы кокса и снижение производительности вследствие возможной дестабилизаш1и та мх параметров шпака как вязкость температуры каплеобразования.

Целью изобретения является повышение производительности и экономичности плавки за счет стабилизаЬ ии металлургических свойст шлака..

Поставленная цель достигается тем, что согласно способу ведения доменной плавки, включающему изменение химического состава и расходов шлакообразующих компонентов щихты, железорудных материалов, кокса и флюса, при количестве шлакообразуюиих компонентов; свыше четырех .расходы и химнческие составы шлакообразующих компонентов изменяют, поддерживая постоянными химический (л2 ) и стехиометрический (И ) параметры шихты в пределах 1,93-1,98 и 0,68-0,70 соответственно, при этом численные значения химического ( д К. ) и стехиометрического ( Р ) параметров находят путем решения уравнений, включаннцих табу. лированные значения ионных радиусов, зарйдов и атомных долей химических элементов

щлакообразующих.

J. .

Способ обеспечивает формирование такого состава шихты, у которого де и р щлаг кообразующей тасти оставались йостоянными или отклонялись от заданного в минимальной мере, что в свою очередь гарантирует стабильность его физических и химических свойств, имеющих первостепенное значение для стабильного хода процесса в доменной плавке, где а, в, с, d - мольные доли соответствующих катионов в Me - подрешетке, при условии, что m I, т.е.

Р4 1. При записи состава шлакообразующей части шихты как Мер О получим

%-N(e{2o((0-SiV J 2с.(.о(. Cs)

-Ц ме Ц 9 М

t-i olAe-C-bt otKj (4)

и тд. для всех параметров, входящих в (О-(2).

Согласно (4) значения 2 и Ro в разных связях выражаются как функция взаимосвязанных межъядерных расстояний сГд- Me ИС ме-Мв Позтому решение системы (1)(2) сводится к определению методом последовательных приближений величины соответствующей заданному составу шихты. По -э затем рассчитывается параметр численно равный среднестатическому числу электронов, локализуемых в гомогенном оксидном расплаве на связующих орбиталяХ в направлении Ме-Э:/

f

д е Сл е Са-Ос - -лв St-0 Ь

+зеАВ-0й+дем -ч5)ппС5)

Способ осуществляется следующим образом.

Па|раметры де считаются оптимальными и поддерживаются постоянными. При изменении шихтовых условий или необходамости перешихтовки для технологического воздействия на ход доменной плавки с помощью разработанной автоматизированной системы обработки данных на ЭВМ определяются модельные параметры возможных вариантов щихты с целью либо наименьших отклонений их значений от оптимальных, либо количественной оценки влияния зтих отклонений на свойства шлакового расплава и показатели плавки.

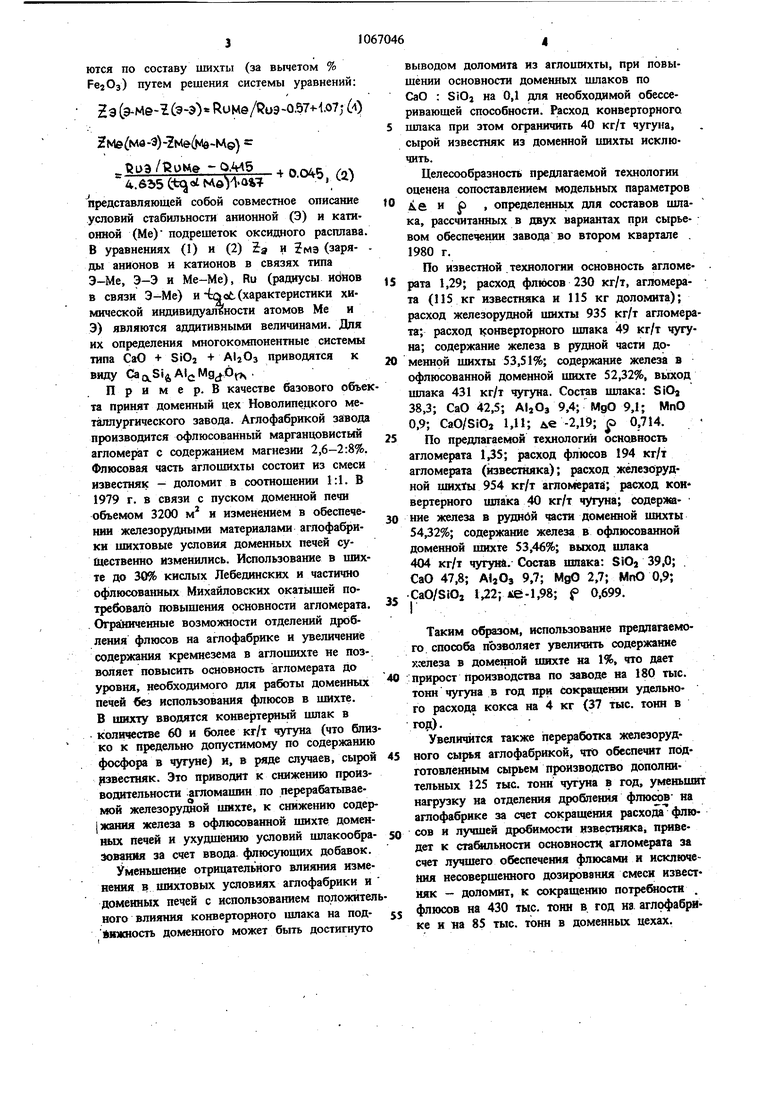

Изложенное подтверждается зависимостями, полученными в результате исследований массива опытных данных и параметров 4в и р

На фиг. I показана связь между энергией активации вязкого течения шлака и &е ; на фиг. 2 - связь, между температурой капле-, образования, и ; на фиг. 3 - зависимость содержания серы в шлаке от р ; на фиг, 4 зависимость теплоемкости от Де..

Связи, показанные на рис. 1 -3. указывают а то, что при постоянстве о и ле обеспеивается постоянство таких свойств шлака ак вязкости, хорошей текучести и обессериающих свойств. Эти параметры рассчитываются по составу шихты (за вычетом % РегОз) путем решения системы уравнений:

Нз (э-Ме-Кэ-э) Ruke/Ro9-0.57-1-107; 6)

2ме(мв-э)-2ме(Мд-Ме г

ОМ5 . otv,r. /„л 4.6Ъ5 Ctq МвМа%7 , представляющей собой совместное описание условий стабильности анионной (Э) и катионной (Me) подрешеток оксидното расплава. В уравнениях (I) и (2) 2:э и мэ (заряды анионов и катионов в связях типа Э-Me, Э-Э и Me-Me), Ru (радиусы ионов в связи Э-Me) и ЧлоС. (характеристики химической индивидуальности атомов Me и Э) являются аддитивными величинами. Дня их определения многокомпонентные системы типа СаО + BiO + AljOs приводятся к виду Ca(xSi(j,AI( .

П р и м е р. В качестве базового объекта принят доменный цех Новолипецкого металлургического завода. Аглофабрикой завода производатся офлюсованный марганцовистый агломерат с содержанием магнезии 2,6-2:8%. Флюсовая часть аглошихты состоит из смеси известняк - доломит в соотношении 1:1. В 1979 г. в связи с пуском доменной печи

объемом 3200 м и изменением в обеспече.

НИИ железорудными материалами аглофабрикн шихтовые условия доменных печей существенно изменились. Использование в шихте до 30% кислых Лебединских и частично офлюсованных Михайловских окатышей потребовало повышения основности агломерата. . Огргйшченные возможности отделений дробления флюсов на аглофабрике и увеличение содержания кремнезема в аглошихте не поз-. воляет повысить основность агломерата до уровня, необходимого для работы доменных печей {$ез использования флюсов в шихте. В шихту вводятся конвертерньш шлак в количестве 60 и более кг/т чугуна (что близко к предельно допустимому по содержанию фосфора в чугуне) и, в ряде случаев, сырой {звестняк. Это приводи1 к снижению производительности агломашин по перерабатьгоаемой железорудной шкхте, к снижению содер жания железа в офлюсованной шихте доменных печей и ухудшению условий шлакообрамванмя за счет ввода, флюсующих добавок. Уменьшение отрицательного влияния изменения в шихтовых условиях аглофабрики и доменных печей с использованием положителного влияния конверторног;о шлака на подДкжность доменного может быть достигнуто

выводом доломита из аглошихты, при повышении основности доменных шлаков по СаО : SiOa на 0,1 дпя необходимой обессериваюшей способности. Расход конверторного шлака при этом ограничить 40 кг/т чугуна, сырой известняк из доменной шихты исключить.

Целесообразность предлагаемой технолопш оценена сопоставлением модельных параметров i.e и р , определенных для сосйвов шлака, рассчитанных в двух вариантах при сырьевом обеспечении завода во втором квартале 1980 г.

По известной .технологии основность агломерата 1,29; расход флихюв 230 кг/т, агломерата (115 кг известняка и 115 кг доломита); расход железорудной шихты 935 кг/т агломерата; расход конверторного ишака 49 кг/т чугуна; содержание железа в рудной части доменной шихты 53,51%; содержание железа в офлюсованной доменной шихте 52,32%, выход шлака 431 кг/т чугуна. Состав шлака: SiOj 38,3; СаО 42,5; AljOj 9,4; МдО 9,1; МпО 0,9; CaO/SiOi 1,11; ле -2,19; 0,714.

По предлагаемой технологии основность агломерата 1,35; расход флюсов 194 кг/т агломерата (известняка); расход железорудной uiHxtM 954 кг/т аглоь«ерат |; расход кон вертерного шлака 40 кг/т чугуна; содержание железа в руднбй части доменной шихты 54,32%; содержание железа в офлюсованной доменной шихте 53,46%; выход шлака 404 кг/т чугун. Состав шпака: SiOj 39,0; СаО 47,8; АЦОз 9,7; МдО 2,7; МпО 0,9; CaO/SiOj 1,22; ei-l,98; f 0,699.

Таким образом, использование предлагаемого способа позволяет увеличить содержание ххлеза в доменной шихте на 1%, что дает прирост Производства по заводе на 180 тыс. тонн чугуна в год при сокращении удельного расхода кокса на 4 кг (37 тыс. тонн в гор).

Увеличится также переработка железорудного сырья аглофабрикой, что обеспечит подготовленным сьфьем производство дополнительных 125 тыс. тонн чугуна в год, уменьши нагрузку на отделения дробления флюсов- на аглофабрике за счет сокращения расхода флюсов и лучшей дробимости известняка, приведет к ста&шьности основностц агломерата за счет лучшего обеспечения флюсами и исключения несовершенного дозирования смеси известняк - доломит, к сокращению потребности . флюсов на 430 тыс. тонн в. год на аглофабрике и на 85 тыс. тонн в доменных цехах.

f/fofS -fM/Jt/lW л/

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК И ИЗДЕЛИЙ (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ, СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА | 1998 |

|

RU2132246C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО И СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137844C1 |

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2006 |

|

RU2337978C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО ПРОИЗВОДСТВА НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131929C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131930C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОМЫВОЧНОГО АГЛОМЕРАТА | 1999 |

|

RU2158316C1 |

| СПОСОБ ВЕДЕНИЯ ДОМЕННОЙ ПЛАВКИ | 1996 |

|

RU2087538C1 |

| СПОСОБ ПРОИЗВОДСТВА ЧУГУНА | 2003 |

|

RU2229522C1 |

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА ДЛЯ ДОМЕННОЙ ПЛАВКИ | 2009 |

|

RU2418079C2 |

| Способ производства чугуна | 1990 |

|

SU1806206A3 |

СПОСОБ ВЕДЕНИЯ ДОМЕННСЛ ПЛАВКИ, включающий изменение химического срстам и расходов шлакообразуюишх компонентов шихты, железорухшых материалов, кок са Н флюса, о т л и ч а ю- щ н и с я тем, что, с целью повышения проюводительности и экономичности плавки за счет стабилизации металлургических cBoiicTB шпака, при количестве шлакообразукнцях компонентов свыше четырех рлсхотл и хнюпеские составы шлакообразуюших компонентов лзмкпяуя, поддерживая постоянными химический ( Л ) и стехиометрический ( Р ) параме ы шихты в в пределах 1,93-1,98 и 0,68-0,70 соответственно, П{ж этом численные значения химического (дС. ) и стехиометричеосого ( р ) вараметров находят путем решения равнений, включающих табулированные значения ионных радиусов, зарядов и атомных долей химических элементов Ш11 соо€раз)пкнцих. (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Плискановский С | |||

| Т., Гульга Д | |||

| В., Постелскйй И | |||

| Е | |||

| Планирование оптимальной доменной ишхты с применением методов яннейного, программирования | |||

| - Сталь, 1974, № 2 | |||

| с | |||

| Аппарат для предохранения паровых котлов, экономайзеров, кипятильников и т.п. приборов от разъедания воздухом, растворенным в питательной воде | 1918 |

|

SU585A1 |

Авторы

Даты

1984-01-15—Публикация

1980-09-10—Подача