Изобретение относится к черной металлургии, а именно к подготовке сырья к доменной плавке в форме агломерата, используемого при промывке стен и горнов доменных печей.

Известен способ получения офлюсованного магнезиального агломерата а.с. N 1578220, C 22 B 1/16, 1990 N 26, в котором улучшение металлургических свойств агломерата достигается введением с конвертерным шлаком соединений алюминия и марганца, которые ограничивают образование и способствуют растворению тугоплавкой фазы - мервинита.

Необходимое количество конвертерного шлака определяют расчетным путем, исходя из значений отношения (Al2O3 + MnO/MgO) в конвертерном шлаке и железорудной части шихты.

Недостатки способа заключаются в том, что он применим лишь при производстве агломерата из железорудных материалов, содержащих магнезиальную пустую породу (ковдорский, коршуновский концентраты).

Наиболее близким по технической сущности является способ производства высокозакисного агломерата а. с. N 1574656, C 22 B 1/16, 1990 N 24. Способ отличается высоким содержанием в аглошихте вюститных материалов (60-90%), что способствует увеличению количества закиси железа в агломерате выше 35%.

В качестве вюститных материалов в изобретении предлагается использовать прокатную окалину, содержащую более 60% вюстита, и традиционный железорудный концентрат. С целью повышения прочности и содержания FeO в верхней части спека предлагается в верхний слой (массовая доля 30%) дозировать 80-100% всей прокатной окалины в шихте. В качестве флюсов используют известняк и известь в количестве, обеспечивающем основность агломерата по отношению CaO/SiO2 = 0,7. Содержание твердого топлива составляет 7% (мас.) по отношению к рудно-флюсовой части шихты.

Недостатками способа являются:

1. Необходимость формирования двух разных по составу шихт для нижнего и верхнего слоев загрузки, что усложняет всю технологическую схему формирования шихты. Для реализации этого способа на существующих аглофабриках потребуется их коренная реконструкция, в частности дооборудование каждой агломашины еще одной поточной линией шихтовых бункеров с дозирующими весоизмерительными устройствами.

2. Использование прокатной окалины, содержащей более 60% вюстита, ограничивает объем производства высокозакисного агломерата из-за незначительного ее количества. Например, на заводе с годовым производством стали 7 млн. тонн количество такой окалины составляет 3-5 тыс. тонн.

3. Спекание шихты с содержанием в верхнем слое 0,8-1,0 прокатной окалины от общего ее количества в шихте приводит к формированию неравномерной структуры агломерата по высоте: из шихты верхнего слоя образуется расплав практически из оксидов железа (FeO+Fe2O3) с узким низкотемпературным интервалом плавления, а шихта нижнего слоя представляет собой обычную шихту, типичную для производства агломерата. Сосредоточение прокатной окалины в верхнем слое снижает интенсивность спекания, т.к. при остывании структура застывающей массы из оксидов железа представляет собой корку с низкой газопроницаемостью.

4. Способ не регламентирует наиболее важные параметры химического состава агломерата, предназначенного для промывки горна доменной печи. К ним относятся величины содержания Fe и FeO, а также соотношение оксидов Ca и Mg, оказывающих влияние на температуру размягчения агломерата и вязкость расплава.

5. В способе не указан тепловой режим спекания, в частности общее содержание топлива в шихте и его распределение по слоям загрузки.

Задача, на решение которой направлено техническое решение, - получение агломерата для целей промывки горнов и стен доменных печей. Способ обеспечивает получение промывочного агломерата из железорудных концентратов и руды без специального использования дополнительных железосодержащих материалов, например окалины.

Промывочный агломерат должен удовлетворять требованиям:

1. Температура начала размягчения должна быть выше 1150 - 1200oC.

2. Степень косвенного восстановления не должна превышать 15-20%.

3. Пустая порода агломерата должна быть кислой (CaO/SiO2 ≤ 0,7). Указанным требованиям отвечает агломерат следующего химического состава: Feобщ. ≥ 60%; FeO ≥ 20%; CaO/SiO2 ≤ 0,7; MgO/CaO ≥ 0,2.

Технический результат достигается тем, что способ спекания промывочного агломерата включает ввод в шихту железорудных материалов и железосодержащих отходов металлургического производства, офлюсование, смешивание, окомкование и загрузку шихты на агломашину двумя слоями с различным содержанием твердого топлива по слоям и ее спекание. Отличие заключается в том, что шихту, рудная часть которой состоит либо из одних железорудных концентратов (Feобщ. > 63%), либо из железорудных концентратов и аглоруд, офлюсовывают доломитизированным известняком, известняком и (или) известью в количестве, обеспечивающем отношение MgO/CaO ≥ 0,2 при основности CaO/SiO2 ≤ 0,7 и загружают в нижний слой 25-30% от общего количества шихты с массовой долей топлива в ней 2,0-2,7%, а доля топлива в шихте верхнего слоя составляет 5,8-6,4% от массы верхнего слоя. При этом в полученном агломерате общее содержание железа превышает 60%, а содержание закиси железа равно или выше 20%.

Существенные признаки, характеризующие изобретение:

1. В качестве железосодержащих компонентов рудной части шихты используют либо одни железорудные концентраты (Feобщ. > 63%), либо железорудные концентраты и аглоруды.

2. Флюсами служат доломитизированный известняк, известняк и (или) известь в количестве, обеспечивающем получение агломерата основностью CaO/SiO2, равной или менее 0,7, и отношением MgO/CaO, равным или более 0,2.

3. Массовое соотношение слоев шихты при загрузке на агломашину составляет (%):

нижний слой - 25-30

верхний слой - 75-70.

4. Содержание топлива в шихте и его распределение по слоям загрузки составляет (% мас.):

нижний слой - 2,0 - 2,7;

верхний слой - 5,8 - 6,4;

общее содержание - 4,6 - 5,5.

5. Содержание железа в промывочном агломерате более 60%, а содержание закиси железа не менее 20%.

Признаки, отличительные от прототипа:

1. В качестве железосодержащих компонентов рудной части шихты используют либо одни железорудные концентраты (Feобщ. > 63%), либо железорудные концентраты и аглоруды.

2. Флюсами служат доломитизированный известняк, известняк и (или) известь в количестве, обеспечивающем получение агломерата основностью CaO/SiO2, равной или менее 0,7, и отношением MgO/CaO, равным или более 0,2.

3. Массовое соотношение слоев шихты при загрузке на агломашину составляет (%):

нижний слой - 25 - 30,

верхний слой - 75 - 70.

4. Содержание топлива в шихте и его распределение по слоям загрузки составляет (% масс.):

нижний слой - 2,0 - 2,7

верхний слой - 5,8 - 6,4

общее содержание 4,6 - 5,5.

5. Содержание железа в промывочном агломерате более 60%, а содержание закиси железа не менее 20%.

Верхняя граница расхода руды определяется требованием получения промывочного агломерата с содержанием железа не ниже 60%.

Верхняя граница расхода топлива диктуется снижением скорости спекания и производительности из-за увеличения газодинамического сопротивления зоны высоких температур при спекании. Немаловажным фактором является также увеличение себестоимости агломерата из-за повышенного расхода топлива. Нижнюю границу расхода топлива определило минимальное содержание FeO в агломерате, равное 20%, которое позволяет эффективно использовать такой материал в доменных печах в качестве промывочного.

Соотношение масс слоев при загрузке продиктовано, с одной стороны, необходимостью обеспечить беспрепятственный сход спека со спекательных тележек без его приварки к колосникам в условиях работы без донной постели, и, с другой стороны, требованиями повышенного температурно-теплового и восстановительного режима спекания на возможно большей толщине спекаемого слоя для получения агломерата с повышенным содержанием FeO. Этим условиям отвечает соотношение масс нижнего и верхнего слоев загрузки, как 0,25-0,30 к 0,75-0,70. Такое соотношение в производственных условиях реализуется без осложнений в работе оборудования, обеспечивает требуемый режим окомкования шихты и ее укладки на спекательные тележки агломашин.

Предложенный способа опробован на чаше диаметром 260 мм, спекание вели при разрежении 10 кПа с высотой слоя 350 мм, масса спекаемой шихты 35-42 кг, загружаемой двумя слоями с сегрегацией по высоте слоя. Железорудная часть шихты состояла из тонкоизмельченных магнетитовых концентратов КМА (Fe = 66,0-68,5%) и Стойленской аглоруды (Fe = 52,2%). Флюсами служили доломитизированный известняк, известняк и известь, в контрольных, базовых и спеканиях по прототипу использовали известняк. Массовая доля извести во всех опытах составляла 3% от металлосодержащей части шихты. Топливом служила коксовая мелочь. Количество возврата в шихте соответствовало его выходу при спекании.

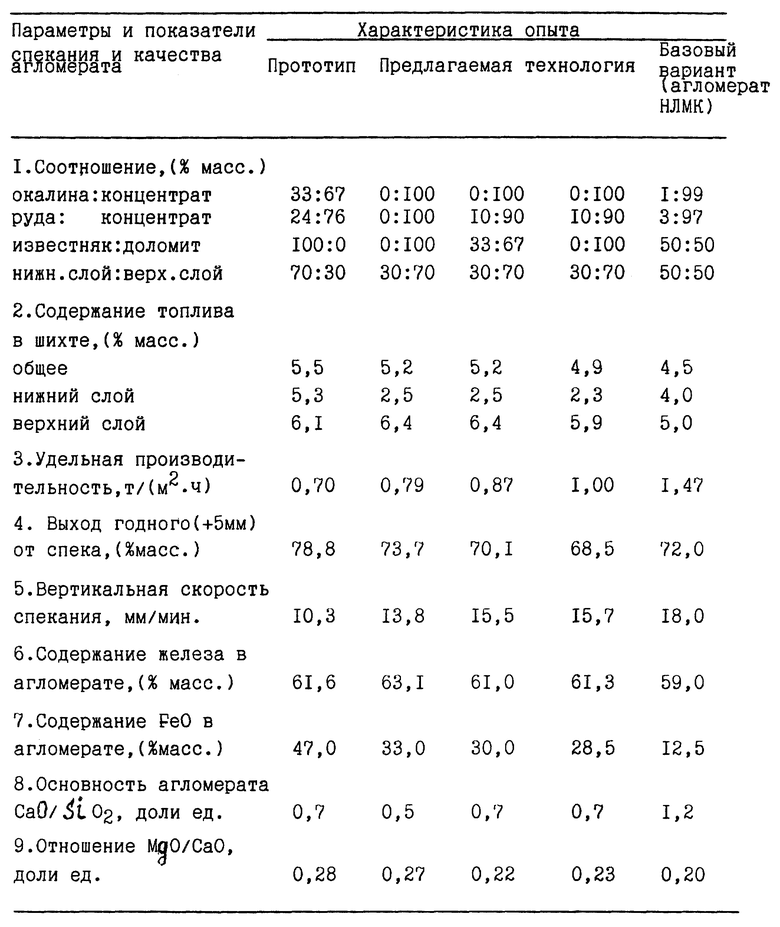

В таблице приведены результаты спеканий по прототипу и предлагаемой технологии, а также контрольный опыт по базовому варианту (агломерат, производимый на аглофабрике Новолипецкого металлургического комбината). Анализ представленных результатов показывает, что предлагаемый способ спекания при регламентируемых им параметрах дает высокие показатели спекания и требуемое качество агломерата.

Себестоимость агломерата, произведенного по предлагаемому способу, не превышает себестоимости обычного агломерата.

Эффективность применения этого агломерата для промывки стен и горнов доменных печей в условиях НЛМК выражается в уменьшении удельного расхода кокса на 0,3 кг и увеличении суточного производства чугуна на доменной печи на 20-25 тонн.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОЗАКИСНОГО АГЛОМЕРАТА | 1998 |

|

RU2157854C2 |

| СПОСОБ ПРОИЗВОДСТВА ПРОМЫВОЧНОГО АГЛОМЕРАТА | 2004 |

|

RU2254384C1 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАТА С РАЗЛИЧНОЙ ОСНОВНОСТЬЮ ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2002 |

|

RU2221880C2 |

| СПОСОБ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 2005 |

|

RU2303070C2 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2002 |

|

RU2228375C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКООСНОВНОГО АГЛОМЕРАТА | 1999 |

|

RU2146297C1 |

| СПОСОБ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 1998 |

|

RU2136761C1 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 1999 |

|

RU2149907C1 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО АГЛОМЕРАТА | 1997 |

|

RU2110589C1 |

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2003 |

|

RU2248404C1 |

Изобретение относится к черной металлургии, а именно к подготовке сырья к доменной плавке в форме агломерата, используемого при промывке стен и горнов доменных печей. Способ заключается в следующем: в качестве железосодержащих компонентов шихты используют железорудные концентраты с содержанием железа более 63% и аглоруды, а в качестве флюсов применяют доломитизированный известняк, известняк и (или) известь в количестве, обеспечивающем отношение МgO/СаО ≥ 0,2 при основности СаО/SiO2 ≤ 0,7. В нижний слой загружают 25-30% от общего количества шихты с массовой долей топлива в ней 2,0-2,7%. А доля топлива в шихте верхнего слоя составляет 5,8-6,4% от массы верхнего слоя. При этом в полученном агломерате общее содержание железа более 60%, а содержание закиси железа не менее 20%. 1 з.п.ф-лы, 1 табл.

| Способ производства высокозакисного агломерата | 1988 |

|

SU1574656A1 |

| Способ подготовки шихты к спеканию | 1980 |

|

SU1041591A1 |

| Способ спекания солитового канцентрата | 1974 |

|

SU610875A1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

Авторы

Даты

2000-10-27—Публикация

1999-12-31—Подача