ОЬ vi

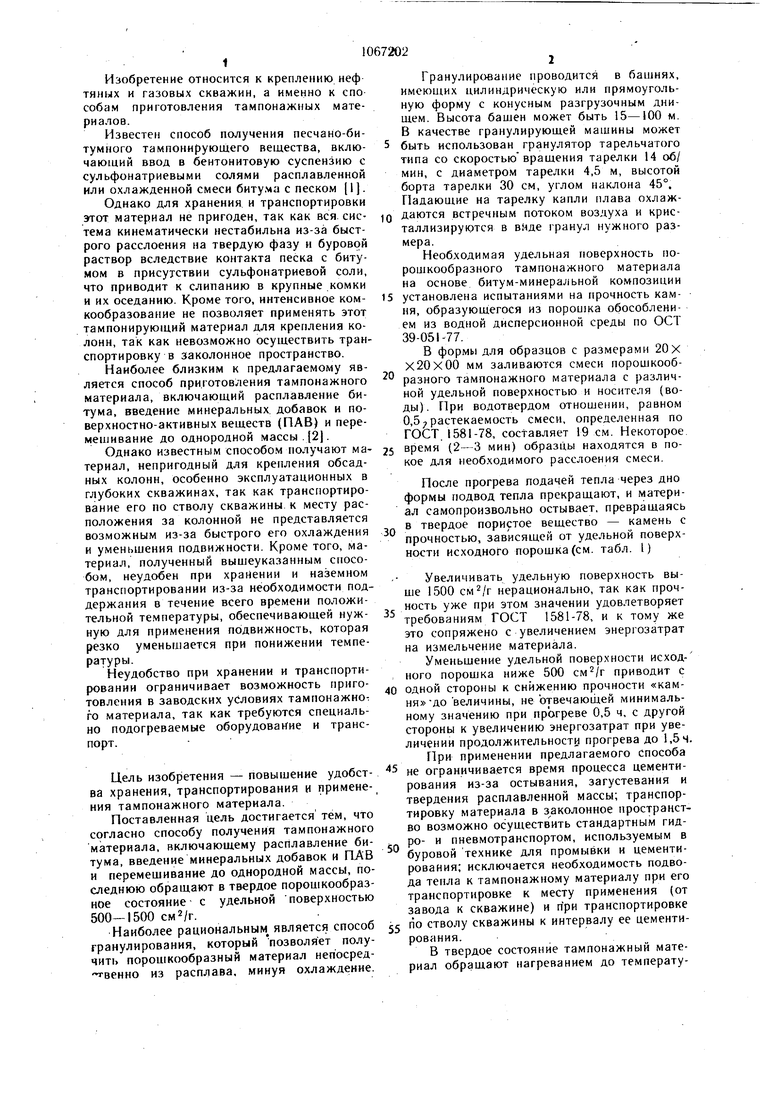

к Изобретение относится к креплению неф тяных и газовых скважин, а именно к спо собам приготовления тампонажных материалов. Известен способ получения песчано-битумного тампонирующего вещества, включающий ввод в бентонитовую суспензию с сульфонатриевыми солями расплавленной или охлажденной смеси битума с песком 1. Однако для хранения и транспортировки этот материал не пригоден, так как вся. система кинематически нестабильна из-за быстрого расслоения на твердую фазу и буровой раствор вследствие контакта песка с битумом в присутствии сульфонатриевой соли, что приводит к слипанию в крупные комки и их оседанию. Кроме того, интенсивное комкooбpaзoвaf иe не позволяет применять этот тампонирующий материал для крепления колонн, так как невозможно осуществить транспортировку в заколонное пространство. Наиболее близким к предлагаемому является способ приготовления тампонажного материала, включающий расплавление битума, введение минеральных, добавок и поверхностно-активных веществ (ПАВ) и перемешивание до однородной массы . (2. Однако известным способом получают материал, непригодный для крепления обсадных колонн, особенно эксплуатационных в глубоких скважинах, так как транспортирование его по стволу скважины, к месту расположения за колонной не представляется возможным из-за быстрого его охлаждения и уменьшения подвижности. Кроме того, материал, полученный вышеуказанным способом, неудобен при хранении и наземном транспортировании из-за необходимости поддержания в течение всего времени положительной температуры, обеспечивающей нужную для применения подвижность, которая резко уменьшается при понижении температуры. Неудобство при хранении и транспортировании ограничивает возможность приготовления в заводских условиях тампонажного материала, так как требуются специально подогреваемые оборудование и транспорт. Цель изобретения - повышение удобства хранения, транспортирования и применения тампонажного материала. Поставленная цель достигается тем, что согласно способу получения тампонажного материала, включающему расплавление битума, введение минеральных добавок и ПАВ и перемешивание до однородной массы, последнюю обращают в твердое порошкообразное состояние с удельной поверхностью 500-1500 см 2/г. Наиболее рациональным является способ гранулирования, который позволяет получить порошкообразный материал непосред венно из расплава, минуя охлаждение. Гранулирование проводится в башнях, имеюихих цилиндрическую или прямоугольную форму с конусным разгрузочным днищем. Высота бащен может быть 15-100 м. В качестве гранулирующей машины может быть использован гранулятор тарельчатого типа со скоростьювращения тарелки 14 об/ мин, с диаметром тарелки 4,5 м, высотой борта тарелки 30 см, углом наклона 45°. Падающие на тарелку капли плава охлаждаются встречным потоком воздуха и кристаллизируются в виде гранул нужного размера. Необходимая удельная поверхность порошкообразного тампонажного материала на основе битум-минеральной композиции установлена испытаниями на прочность камня, образующегося из порошка обособлением из водной дисперсионной среды по ОСТ 39-051-77. В формы для образцов с размерами 20X X20x00 мм заливаются смеси порошкообразного тампонажного материала с различной удельной поверхностью и носителя (воды). При водотвердом отношении, равном 0,5;, растекаемость смеси, определенная по ГОСТ 1581-78, coctaвляeт 19 см. Некоторое время (2-3 мин) образцы находятся в покое для необходимого расслоения смеси. После прогрева подачей тепла через дно формы подвод тепла прекращают, и материал самопроизвольно остывает, превращаясь в твердое пористое вещество - камень с прочностью, зависящей от удельной поверхности исходного порощка (см. табл. I) Увеличивать удельную поверхность выше 1500 нерационально, так как прочность уже при этом значении удовлетворяет требованиям ГОСТ 1581-78, и к тому же это сопряжено с увеличением энергозатрат на измельчение материала. Уменьшение удельной поверхности исходного порошка ниже 500 приводит с одной стороны к снижению прочности «камня ДОвеличины, не отвечающей минимальному значению при прогреве 0,5 ч, с другой стороны к увеличению энергозатрат при увеличении продолжительности прогрева до 1,5ч. При применении предлагаемого способа не ограничивается время процесса цементирования из-за остывания, загустевания и твердения расплавленной массы; транспортировку материала в з аколонное пространство возможно осуществить стандартным гидро- и пневмотранспортом, используемым в буровой технике для промывки и цементирования; исключается необходимость подвода тепла к тампонажному материалу при его транспортировке к месту применения (от завода к скважине) и при транспортировке по стволу скважины к интервалу ее цементирования. В твердое состояние тампонажный материал обращают нагреванием до температуpij плавления, выдерживание при этой температуре и охлаждением.

Гарантийный срок xpaHeFiHH без потерь физико-химических свойств определяется битумной составляющей основы и составляет 1 год со дня изготовления.

Новый способ приготовления тампонажного материала на основе битум-минеральной композиции дает возможность введения минеральных добавок в количестве, превышающем от веса битума, так как не требуется регулирования густоты смеси, влияющей на выдавливание через перфорационные отверстия.

Применение порощкообразного тампонажного материала на основе битум-минеральной композиции позволяет не регламентировать время процесса крепления, доставки и дает возможность транспортировать материал в заколонное пространство стандартным гидропневмотранспортным оборудованием. Разогрев материала с целью моноли- тизации производится непосредственно при нахождении его в затрубном пространстве.

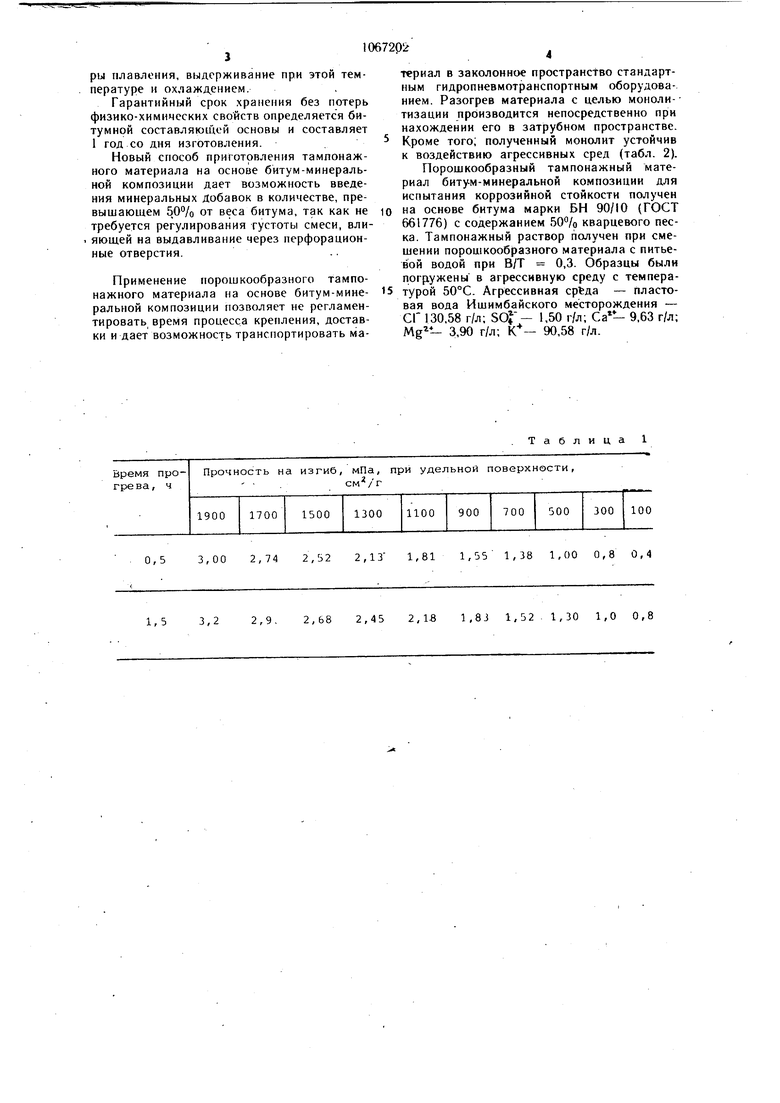

Кроме того; полученный монолит устойчив к воздействию агрессивных сред (табл. 2). Порошкообразный тампонажный материал битум-минеральной композиции для испытания коррозийной стойкости получен

на основе битума марки БН 90/10 (ГОСТ 661776) с содержанием кварцевого песка. Тампонажный раствор получен при смешении порошкообразного материала с питьевой водой при В/Т 0,3. Образцы были погружены в агрессивную среду с температурой 50°С. Агрессивная - пластовая вода Ишимбайского месторождения - СГ 130,58 г/л; SOj- 1,50 г/л; 9,63 г/л; 3,90 г/л; 90,58 г/л.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ цементирования скважин | 1982 |

|

SU1073434A1 |

| ТАМПОНАЖНЫЙ СОСТАВ ДЛЯ ЦЕМЕНТИРОВАНИЯ ОБСАДНЫХ КОЛОНН И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2007 |

|

RU2356930C1 |

| СПОСОБ КРЕПЛЕНИЯ СКВАЖИНЫ | 1999 |

|

RU2178060C2 |

| МАГНИТНАЯ ГРАНУЛИРОВАННАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЁ ИСПОЛЬЗОВАНИЯ ДЛЯ ИНТЕЛЛЕКТУАЛЬНОГО ЦЕМЕНТИРОВАНИЯ СКВАЖИН ОБСАДНОЙ КОЛОННЫ | 2019 |

|

RU2712585C1 |

| ТАМПОНАЖНЫЙ СОСТАВ ДЛЯ ЦЕМЕНТИРОВАНИЯ ОБСАДНЫХ КОЛОНН | 2007 |

|

RU2357998C2 |

| ГРАНУЛИРОВАННЫЙ МАГНИТНЫЙ ПОЛИМЕР И ТАМПОНАЖНАЯ СМЕСЬ ДЛЯ ЦЕМЕНТИРОВАНИЯ ОБСАДНЫХ КОЛОНН НА ОСНОВЕ МАГНИТНОГО ПОЛИМЕРА | 2019 |

|

RU2705113C1 |

| ОБЛЕГЧЕННЫЙ ТАМПОНАЖНЫЙ РАСТВОР | 2003 |

|

RU2239049C1 |

| Эрозионный буферный материал | 2023 |

|

RU2822526C1 |

| ТАМПОНАЖНЫЙ СОСТАВ | 2000 |

|

RU2179230C2 |

| Поризованный расширяющийся тампонажный материал | 2023 |

|

RU2813584C1 |

СПОСОБ ПРИГОТОВЛЕНИЯ ТАМПОНАЖНОГО МАТЕРИАЛА, включающий расплавление битума, введение минеральных добавок и поверхностно-активных веществ и перемешивание до однородной массы, отличающийся тем, что, с целью повыщения удоб(тва хранения, транспортирования и применения тампонажного материала, полученную однородную массу обращают в твердое порощкообразное состояние с удельной поверхностью 500-1500 см/г. (Л

0,53,00 2,74 2,52 2,13 1,81 1,53,22,9. 2,68 2,45 2,1-8 1,83

Таблица 1 1,55 1,38 1,00 0,8 0,4 1.52 1,30 1,0 0,8

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Дробышевская Н | |||

| И | |||

| Новые виды тампонирующих веществ | |||

| Материалы всесоюзного совещания «Борьба с поглощениями промывочной жидкости при бурении нефтяных скважин, Бугульма, 1964, с | |||

| Ротационный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию, и т.п. работ | 1924 |

|

SU204A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Рафиенко И | |||

| И | |||

| Применение битумных смесей для ликвидации поглощения | |||

| РНТС «Бурение, 1967, № 7, с | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| q | |||

Авторы

Даты

1984-01-15—Публикация

1982-03-12—Подача