Изобретение относится к области обработки металлов давлением, в частности к объемной штамповке сверхпластичных материалов в изотермических условиях.

Известен способ объемной штамповки металлов в открытых штампах с вытеканием металла в облойный мостик [1] при этом облой выполняет двоякую функцию: с одной стороны, подстывающий тонкий облой по периметру поковки способствует заполнению ручья штампа; с другой облой является компенсатором избыточного металла в заготовке, т.е. обеспечивает получение стабильных по размерам поковок при нестабильных размерах исходных заготовок.

Недостатком данного способа является то, что неизбежное подстывание заготовки при деформировании не позволяет применять малые скорости деформирования и использовать так называемый эффект "сверхпластичности" металлов.

Известен способ изотермической штамповки, заключающийся в нагреве заготовки до рабочей температуры и последующим деформировании со скоростью, равной произведению скорости деформации на вертикальный размер поковки [2]

Недостатком способа является незаполнение ручья штампа и повышенный расход металла, идущего в облой из-за того, что металл в облойном мостике имеет повышенную температуру и не подстывает.

Цель предлагаемого изобретения состоит в улучшении заполняемости ручья штампа и уменьшении расхода металла при изометрической объемной штамповке сверхпластичных металлов.

Поставленная цель достигается тем, что в способе облойной изотермической штамповки, заключающемся в нагреве заготовки до рабочей температуры и последующем деформировании со скоростью, равной произведению скорости деформации на вертикальный размер поковки, при деформировании с момента начала истечения металла в облой до заполнения ручья штампа скорость деформирования уменьшаются до значения, соответствующего максимальному значению коэффициента скорости чувствительности металла.

Чувствительность напряжения течения σ к изменению скорости деформации  в формуле

в формуле  (здесь σ0 напряжение при

(здесь σ0 напряжение при  ) характеризуется показателем степени m. Условно считается, что, если m≈ 0,3, то металл сверхпластичен. Обычно в скоростном диапазоне сверхпластичности коэффициент m изменяет свое значение, имея максимум приблизительно в середине указанного диапазона.

) характеризуется показателем степени m. Условно считается, что, если m≈ 0,3, то металл сверхпластичен. Обычно в скоростном диапазоне сверхпластичности коэффициент m изменяет свое значение, имея максимум приблизительно в середине указанного диапазона.

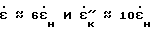

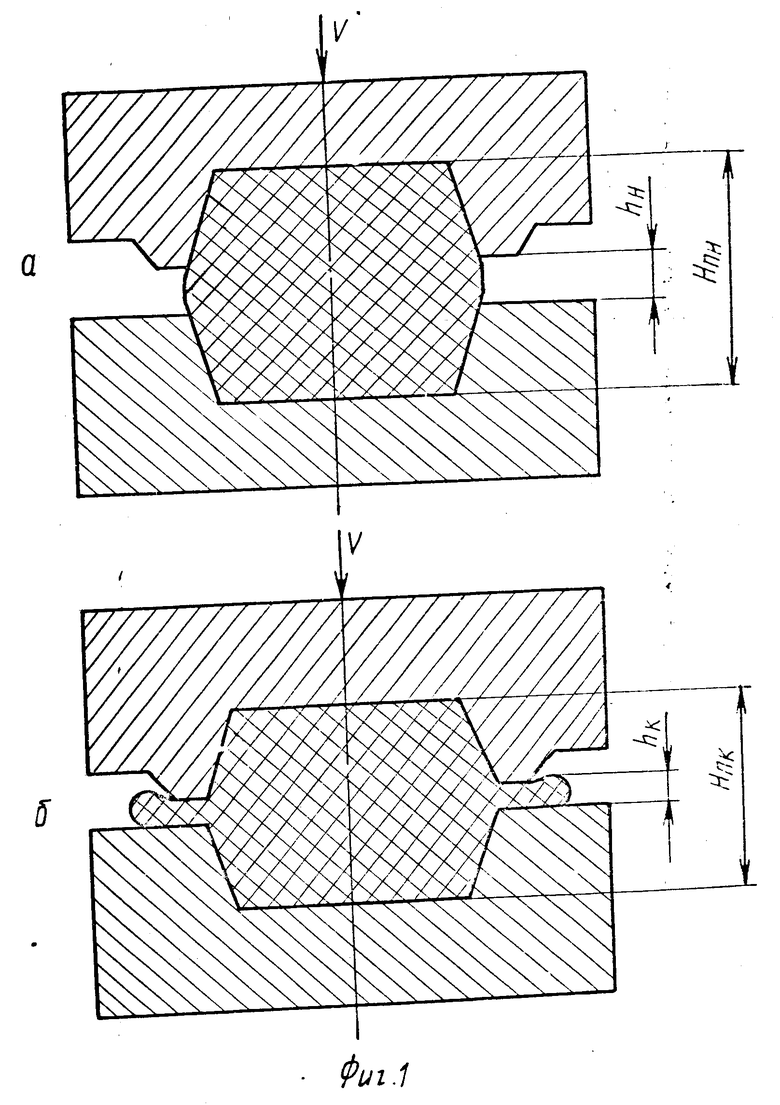

На фиг. 1 показаны стадии заполнения ручья штампа в момент начала вытекания металла в облой (а) и окончания штамповки (б). На фиг. 2 приведены графики зависимостей напряжения течения σ от скорости деформации  (а) и коэффициента m от скорости

(а) и коэффициента m от скорости  (б). На фиг. 2,а показаны характерные зоны зависимости s от

(б). На фиг. 2,а показаны характерные зоны зависимости s от  1, II, III. Зона II, ограниченная значениями скоростей

1, II, III. Зона II, ограниченная значениями скоростей  и

и  , является зоной сверхпластичности. В момент начала вытекания металла в облой ручей штампа еще не заполнен окончательно (не оформлены углы), а толщина облоя равна hH (фиг. 1,а). Скорость деформирования V в этот момент устанавливают из условия

, является зоной сверхпластичности. В момент начала вытекания металла в облой ручей штампа еще не заполнен окончательно (не оформлены углы), а толщина облоя равна hH (фиг. 1,а). Скорость деформирования V в этот момент устанавливают из условия  , где

, где  - скорость деформации, соответствующая максимальному значению коэффициента m скорости чувствительности сплава (фиг. 2,б). Увеличение скорости деформации при вытекании металла в облой будет вызывать резкое (в наибольшей степени) возрастание напряжения течения металла σ в облойном мостике (фиг. 2,а), поскольку коэффициент скоростной чувствительности сплава имеет наибольшее значение. Этот момент оказывает благоприятное влияние на заполняемость ручья штампа.

- скорость деформации, соответствующая максимальному значению коэффициента m скорости чувствительности сплава (фиг. 2,б). Увеличение скорости деформации при вытекании металла в облой будет вызывать резкое (в наибольшей степени) возрастание напряжения течения металла σ в облойном мостике (фиг. 2,а), поскольку коэффициент скоростной чувствительности сплава имеет наибольшее значение. Этот момент оказывает благоприятное влияние на заполняемость ручья штампа.

При ходе ползуна пресса вниз толщина облоя будет уменьшаться вплоть до значения hk (фиг. 1,б), а скорость деформации  будет соответственно увеличиваться до значения

будет соответственно увеличиваться до значения  (фиг. 2,а).

(фиг. 2,а).

Из практики облойной объемной штамповки известно, что hн≈(6oC10) т.е.  . Иными словами, скорость деформации в момент окончания штамповки, когда ручей штампа оформится окончательно, будет находиться в скоростном интервале сверхпластичности 11 между значениями

. Иными словами, скорость деформации в момент окончания штамповки, когда ручей штампа оформится окончательно, будет находиться в скоростном интервале сверхпластичности 11 между значениями  (фиг. 2, а). Способ особенно эффективен для поковок, высота которых значительно превышает толщину облойного мостика. Так, например, если Hп>10hн, то скорость деформации в очаге

(фиг. 2, а). Способ особенно эффективен для поковок, высота которых значительно превышает толщину облойного мостика. Так, например, если Hп>10hн, то скорость деформации в очаге  будет не менее чем в 10 раз меньше скорости деформации

будет не менее чем в 10 раз меньше скорости деформации  . При этом значения скорости

. При этом значения скорости  будут практически одинаковыми как в начальный, так и в конечный момент вытекания облоя

будут практически одинаковыми как в начальный, так и в конечный момент вытекания облоя  . В связи с тем, что

. В связи с тем, что  значения находятся за пределами скоростного интервала сверхпластичности, т.е. в зоне 1, находящейся влево от зоны 11 (фиг. 2,а). В момент начала вытекания металла в облой сопротивление металла в облойном мостике σн будет существенно превышает напряжение течения в очаге σп. По мере утонения облоя разница в сопротивлениях деформированию в облое и очаге будет еще более увеличивается, поскольку σн возрастает до значения

значения находятся за пределами скоростного интервала сверхпластичности, т.е. в зоне 1, находящейся влево от зоны 11 (фиг. 2,а). В момент начала вытекания металла в облой сопротивление металла в облойном мостике σн будет существенно превышает напряжение течения в очаге σп. По мере утонения облоя разница в сопротивлениях деформированию в облое и очаге будет еще более увеличивается, поскольку σн возрастает до значения  , а σп практически не меняется.

, а σп практически не меняется.

Таким образом, весь процесс штамповки облоя (окончательная стадия заполнения ручья) осуществляется в режиме сверхпластичности, т.е. в зоне II при максимальной разнице в напряжениях металла в облое и ручье в момент окончания штамповки. Это способствует наилучшему заполнению ручья штампа сверхпластичным металлом и уменьшению расхода материала. Отметим, что тот же эффект в условиях обычной штамповки достигается за счет снижения температуры металла в зоне облойного мостика.

Пример. Поковку типа диска из титанового сплава ВТЗ-1 штамповали в изотермических условиях на гидравлическом прессе усилием 4000 тс в установке УИДИН-250. Температура деформирования 930oC, точки превращения сплава - 980oC. В качестве технологической смазки применяли стеклоэмаль ЭВТ-24, инструмент был изготовлен из жаропрочного литейного сплава ЖС6-У.

Диаметр диска 120 мм, диаметр и высота ступицы 72 и 60 мм, высота обода 300 мм. В результате штамповки требовалось получить точную заготовку без последующей обработки резанием по наружным поверхностям с малыми радиусами закруглений при переходе от боковой поверхности ступицы к ее горизонтальным поверхностям (R 1,5 мм).

В начальный момент деформирования, когда металл заполняет центральную часть штампа и вытекает в область обода, скорость деформирования из соображений производительности и обеспечения прочности штампа назначали V 0,6 мм/с. При этом средняя скорость деформации в момент, предшествующий началу вытекания металла в облой, составляет в области ступицы  =0,6/64=0,01 с-1 а в области обода

=0,6/64=0,01 с-1 а в области обода  =0,6/34=0,02 с-1 (толщина облойного мостика в момент начала вытекания металла в облой составляет 4 мм, в момент окончания 0,7 мм).

=0,6/34=0,02 с-1 (толщина облойного мостика в момент начала вытекания металла в облой составляет 4 мм, в момент окончания 0,7 мм).

В момент вытекания металла в облой скорость деформирования из соображений необходимости заполнения ручья уменьшали до значения, равного  = 10-3•4=0,004мм/с (значение скорости деформации, соответствующее максимальному скоростному коэффициенту для данного сплава и данной температуры, равно 10-3 с-1, максимальное значение m 0,58). Изменение скорости может быть осуществлено как с помощью программного устройства, так и с помощью прекращения штамповки и установления нового значения скорости.

= 10-3•4=0,004мм/с (значение скорости деформации, соответствующее максимальному скоростному коэффициенту для данного сплава и данной температуры, равно 10-3 с-1, максимальное значение m 0,58). Изменение скорости может быть осуществлено как с помощью программного устройства, так и с помощью прекращения штамповки и установления нового значения скорости.

Со скоростью 0,004 мм/с проводили весь окончательный этап штамповки вплоть до смыкания штампов, т.е. до толщины облойного мостика 0,7 мм. При этом скорость деформации на участке облойного мостика соответствовала  = 0,004/0,7=0,006 с-1.

= 0,004/0,7=0,006 с-1.

При штамповке по предлагаемому способу применили исходную цилиндрическую заготовку диаметром 70х132 мм и получили полное оформление поковки, т.е. заполнение углов с радиусом R 1,5 мм. При этом потери металла на облой не превышали 6%

При штамповке по прототипу деформирование осуществляли с постоянной скоростью V 0,6 мм/с. При этом, несмотря на применение заготовки диаметром 70х144 мм, не удалось получить радиусы закруглений менее 2,5 мм. Потери металла в облой составили около 20%

Эффективность предлагаемого способа иллюстрируется таблицей. По сравнению с базовым объектом, в качестве которого принят прототип, предложенный способ позволяет уменьшить потери металла, идущего в облой, на 10 15% а также повысить точность поковок за счет улучшения заполняемости ручья.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для открытой объемной штамповки с расширяющимся облойным мостиком | 2020 |

|

RU2747437C1 |

| Штамп для открытой объемной штамповки с расширяющимся облойным мостиком | 2020 |

|

RU2756213C1 |

| Штамп для открытой объемной штамповки с расширяющимся облойным мостиком | 2019 |

|

RU2732514C1 |

| Штамп для открытой объемной штамповки с расширяющимся облойным мостиком | 2020 |

|

RU2753482C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2004 |

|

RU2275271C1 |

| Штамп для открытой объемной штамповки поковок | 1991 |

|

SU1821286A1 |

| ШТАМП ДЛЯ ОТКРЫТОЙ ОБЪЕМНОЙ ШТАМПОВКИ ПОКОВОК | 2013 |

|

RU2582843C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2011 |

|

RU2496595C2 |

| ШТАМП ДЛЯ ОТКРЫТОЙ ОБЪЕМНОЙ ШТАМПОВКИ ПОКОВОК | 2013 |

|

RU2521929C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2011 |

|

RU2494831C2 |

Способ облойной изотермической штамповки, заключающийся в нагреве заготовки до рабочей температуры и последующем деформировании со скоростью, равной произведению скорости деформации на вертикальный размер поковки, отличающийся тем, что, с целью улучшения заполнения ручья штампа и уменьшения расхода металла при штамповке сверхпластичных материалов, при деформировании с момента начала истечения металла в облой до заполнения ручья штампа скорость деформирования уменьшают до значения, соответствующего максимальному значению коэффициента скоростной чувствительности металла заготовки.

1 Способ облойной изотермической штамповки, заключающийся в нагреве заготовки до рабочей температуры и последующем деформировании со скоростью, равной произведению скорости деформации на вертикальный размер поковки, отличающийся тем, что, с целью улучшения заполнения ручья штампа и уменьшения расхода металла при штамповке сверхпластичных материалов, при деформировании с момента начала истечения металла в облой до заполнения ручья штампа скорость деформирования уменьшают до значения, соответствующего максимальному значению коэффициента скоростной чувствительности металла заготовки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Охрименко Я.М | |||

| Технология кузнечно-штамповочного производства, М.: Машиностроение, 1976, с | |||

| САННЫЙ ВЕЛОСИПЕД С ВЕДУЩИМ КОЛЕСОМ, СНАБЖЕННЫМ ШИПАМИ | 1921 |

|

SU265A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Фиглин С.З | |||

| и др | |||

| Изотермическое деформирование металлов | |||

| М.: Машиностроение, 1978, с | |||

| Деревянный коленчатый рычаг | 1919 |

|

SU150A1 |

Авторы

Даты

1997-04-20—Публикация

1982-03-30—Подача