.s

ц 7

О5

х

о

N3

00

Изобретение относится к сильйоточной электронике и может быть использовано в электрофизических устаноЕ ках, формирующих мощные электронные пучки, в частности при создании инжекторов с центробежной электростатической фокусировкой.

Известен катодно-подогревательный узел, выполненный в виде кольцевой многослойной керамико-металлической конструкции, содержащей последовательно напыленные на керн из молибдена слои окиси алюминия (изолятор) и гексаборидалантана (эмиттер)

1 Недостатками такого узла являются невысокие устойчивость формы кольца и механическая прочность изоляционных слоев, обусловленные различием их термического расщирения и связа нн ым с этим накоплением остаточных деформаций (особенно при многоразовых запусках узла), и высокая вероятность «стравления эмиттера вследствие термической диссоциации окиси алюминия, так как температура изолирующего слоя должна быть на 100-150 К выше температуры эмиттера, которая при активации эмиттера из гексаборида лантана составляет величину около 2000 К. Кроме того, в этой конструкции ограничен выбор материалов эмиттера и невозможна его замена, что обусловлено способом формирования (плазменное напыление) и требованием близости коэффициентов термического расщирения материалов напыляемых слоев.

Наиболее близким к изобретению по технической сущности и достигаемому результату является катодно-подогревательный узел, содержащий коаксиально расположенные несущие кольцо, кольцовое тело накала подогревателя, нагреваемые его излучением, эмиттер и теплоизолирующий экран. В этой конструкции тело накала подогревателя выполнено в виде бифиляра из вольфрамовой проволоки, установленного на трубчатых изоляторах в наружной канавке несущего кольца из Никеля, внутренняя цилиндрическая поверхность которого служит основанием для нанесения оксидного эмиттерного покрытия. Узе.т снабжен системой торцовых и радиальных экранов 2.

Недостатком такого узла являются новыщенная рабочая температура подогревателя, обусловленная малой (относительно площади обогреваемой поверхности эмиттера) площадью излучающей поверхности тела накала и относительно невысокой прозрачностью для прохождения в направлении эмиттера лучистого потока тепла, отраженная экранами. При этом часть лучистой энергии, которая могла бы попадать на эмиттер, поглощается телом накала, повышая его температуру. Коэффициент полезного действия (КНД) подогревателя низок из-за высокого градиента температуры между телом накала и корпусом, а также из-за повышенной температуры корпуса, которая близка к температуре эмиттера. Повыщенная температура корпуса приводит к увеличению потерь тепла теплопроводностью через детали и узлы крепления узла в установке.

Кроме того, эта конструкция обладает пониженной формоустойчивостью, вызванной прежде всего повышенной температурой несущего кольца и связанного с этим разупрочнения. Этому способствует также не0 однородность лучистого потока проволочного подогревателя.

Целью изобретения является снижение температуры тела накала подогревателя, повыщение его КПД и увеличение формоустойчивости эмиттера.

5

Указанная цель достигается тем, что в катодно-подогревательном узле, содержащем коаксиально расположенные несущие кольцо, кольцевые тела накала подогревателя, эмиттер и теплоизолирующий экран, тело накала подогревателя выполнено не

0 менее чем из двух гофрированных полос, размещенных вдоль оси узла и соединенных между собой так, что гофры образуют трубчатые полости, обращенные торцами к эмиттеру, выполненному в виде набора сочле5 ненных внахлестку пластин, размещенных в двух кольцевых направляющих, закрепленных на несущем кольце, теплоизолированном от тела накала подогревателя.

Увеличение площади излучаемой поверхности тела накала в сочетании с высокой

0 «прозрачностью, его, обусловленной малой по сравнению с размерами отверстий трубчатых полостей толщиной гофрированных полос, снижает рабочую температуру тела накала.

Из-за высокой «прозрачности тела накала снижается температура экранов, высвечивающихся сквозь Него на эмиттер.

Кроме того, составляющая потока тепла, идущая параллельно эмиттеру от центра и краям подогревателя, экранируется периферическими слоями тела накала, и больщая часть ее переизлучается в конечном счете на эмиттер. Оба фактора, вместе взятые, снижают мощность потерь и позволяют направить тепловой поток преимущественно на эмиттер, что приводит к повыщению КПД

5 подогревателя.

Параллельное соединение гофрированных полос уменьщает неравномерность поля теплового потока на эмиттер, вызванную повышенным теплоотводом на краях подогревателя. При этом в крайних полосах, менее нагретых, выделяться дополнительное количество тепла, частично компенсируя потери На краях подогревателя. В результате уменьшается неизотермичность эмиттера, что является одним из важ5 нейщих факторов повышения его формоустойчивости.

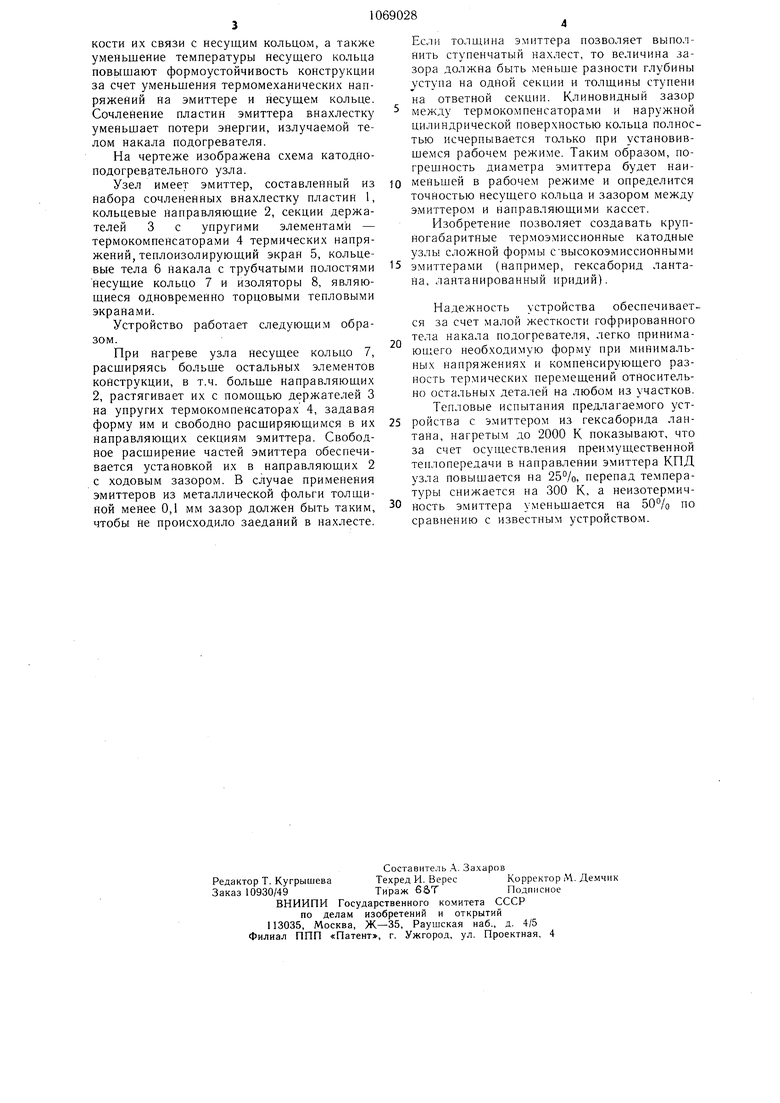

Использование эмиттера, выполненного в виде Набора пластин, и уменьщение жесткости их связи с несущим кольцом, а также уменьшение температуры несущего кольца повыщают формоустойчивость конструкции за счет уменьщения термомеханических напряжений на эмиттере и несущем кольце. Сочленение пластин эмиттера внахлестку уменьшает потери энергии, излучаемой телом накала подогревателя. На чертеже изображена схема катодноподогревательного узла. Узел имеет эмиттер, составленный из Набора сочлененных внахлестку пластин 1, кольцевые направляющие 2, секции держателей 3 с упругими элементами - термокомпенсаторами 4 термических напряжений, теплоизолирующий экран 5, кольцевые тела 6 накала с трубчатыми полостями несущие кольцо 7 и изоляторы 8, являющиеся одновременно торцовыми тепловыми экранами. Устройство работает следующим обраПри Нагреве узла несущее кольцо 7, расщиряясь больше остальных элементов конструкции, в т.ч. больще направляющих 2, растягивает их с помощью держателей 3 на упругих термокомпенсаторах 4, задавая форму им и свободно расширяющимся в их направляющих секциям эмиттера. Свободное расщирение частей эмиттера обеспечивается установкой их в направляющих 2 с ходовым зазором. В случае применения эмиттеров из металлической фольги толщиной менее 0,1 мм зазор должен быть таким, чтобы не происходило заеданий в нахлесте. Если толщина эмиттера позволяет выполнить ступенчатый нахлест, то величина зазора должна быть меньще разности глубины уступа на одной секции и толщины ступени на ответной секции. Клиновидный зазор между термоко.мпенсаторами и наружной цилиндрической поверхностью кольца полностью исчерпывается только при установившемся рабочем режиме. Таким образом, погрешность диаметра эмиттера будет наименьшей в рабочем режиме и определится точностью несущего кольца и зазором между эмиттером и направляющими кассет. Изобретение позволяет создавать крупногабаритные термоэмиссионные катодные узлы сложной формы СВЫСОКОЭМИССИОННЫМИ эмиттерами (например, гексаборид лантана, лантанированный иридий), Надежность устройства обеспечивается за счет малой жесткости гофрированного тела накала подогревателя, легко принимающего необходимую форму при минимальных напряжениях и компенсирующего разность термических перемещений относительно остальных деталей на любом из участков. Тепловые испытания предлагаемого устройства с эмиттером из гексаборида лантана, нагретым до 2000 К показывают, что за счет осуществления преимущественной теплопередачи в направлении эмиттера КПД узла повышается на 25%, перепад температуры снижается на 300 К, а неизотермичность эмиттера уменьшается на 50% по сравнению с известным устройством.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТОДНО-ПОДОГРЕВАТЕЛЬНЫЙ УЗЕЛ | 1984 |

|

SU1156516A1 |

| Катодно-подогревательный узел | 1981 |

|

SU978230A1 |

| КАТОДНО-ПОДОГРЕВАТЕЛЬНЫЙ УЗЕЛ ДЛЯ ЭЛЕКТРОННО-ЛУЧЕВОЙ ПУШКИ | 2020 |

|

RU2756845C1 |

| Катодно-подогревательный узел для многолучевых клистронов | 2021 |

|

RU2770840C1 |

| КОЛЬЦЕВОЙ КАТОДНО-ПОДОГРЕВАТЕЛЬНЫЙ УЗЕЛ МОЩНОГО ЭВП | 1989 |

|

SU1665828A1 |

| ПРЯМОНАКАЛЬНЫЙ ИМПРЕГНИРОВАННЫЙ КАТОД | 2004 |

|

RU2297069C2 |

| Катодно-подогревательный узел | 1988 |

|

SU1544084A1 |

| Торцовый катодный узел | 1969 |

|

SU687490A1 |

| Катодно-подогревательный узел электронной пушки | 1983 |

|

SU1092604A1 |

| Высокотемпературный нагреватель | 1988 |

|

SU1542313A1 |

КАТОДНО-ПОДОГРЕВАТЕЛЬНЫН УЗЕЛ, содержгиций коаксиалыю расположенные несущее кольцо, кольцевые тела Kaiia.ia под()Г Нвате. 1я, эмиттер и тен.поизолирующий краи, отличающийся тем, что, е це.1ью снижения темцературы тела канала цо.могревателя, цовышения его КПД и уве.шчеиия формоустойчнвоетн эмиттера, тело канала подогревателя выполнено не менее чем из двух 1Х)фрнрованных полос, разменхенных вдоль oci; узла и соединенных между собой так. что гофры об)азуют трубчатые нолости, обращенные торцами к эмиттеру, .1ненном в виде набора сочлененных внахлестку пластин, размещенных в кольце15ых направляюнщх. закрепленных на несундем кольце, теплоизолированном от тела накала подогревателя. а

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Логинов Л | |||

| В., Рубанович И | |||

| М | |||

| Катодные узлы для электронно-лучевы.х установок (ЭЛУ) | |||

| В сб | |||

| Новые мощные высоковольтные коммутирующие приборы - электронно-лучевые вентили | |||

| М., 1973, с | |||

| Приспособление для продувки и вентилирования пожарных рукавов в ящике для их хранения на паровозе | 1926 |

|

SU4449A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Иремашвили Д | |||

| В | |||

| и др | |||

| Сильноточный инжектор электронов с центробежноэлектростатическим формированием пучка | |||

| - «Радиотехника и электроника, т | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

Авторы

Даты

1984-01-23—Публикация

1982-07-20—Подача