i

(21)4363192/21 (22)15.01.88 (46)07.05.93. Бюл. № 17 (71) Институт горючих ископаемых, Всесоюзный электротехнический институт им. В.И.Ленина и Научно-производственное объединение Химволокно (72)З.С.Бунэрева, Е.Е.Глазунова, А.Н.Ермилов, М.Е.Казаков, В.Н.Лазарев, Л.В.Логинов, В.И.Пархомчук, М.И.Рогайлин и А.В.Чибин

(56)Сотникова В.М., Родзимовская Н,М. Уг- леграфитовые материалы и способы их сое- динения с металлами. Обзоры по электронной технике, серия 7, вып. 7, 1984, с.3-9.

Патент США № 3914689, кл. 313-346, 1975.

(54) ВЫСОКОТЕМПЕРАТУРНЫЙ НАГРЕВАТЕЛЬ

(57)Изобретение относится к электронной технике и может быть использовано при изготовлении катодно-подогревэтельных узлов и в качестве нагревательного элемента технологических установок газовой эпитак- сии. Нагреватель содержит резистивный элемент 1, выполненный из углеродного шнура с оплеткой в пироуглеродной матрице; содержание пироуглерода в нагревателе 40-60%. Ножки -токоподводы 2 выполнены из графита, поровый объем которого заполнен пироуглеродом. Литейное электрическое сопротивление внешних витков нагревателя больше сопротивления внутренних в 1,2-3 раза, что достигается удалением из сердцевины углеродного шнура стержневых нитей, так чтобы соотношение их числа было в пределах 1:16-10:16. Нагреватель обеспечивает нагрев эмиттеров диаметром 30-90 мм до температуры 1650°С за 35 с и долговечность больше 250 ч, Неравномерность температуры эмиттеров не более ± 5°С. 4 ил.

т С

| название | год | авторы | номер документа |

|---|---|---|---|

| Катодно-подогревательный узел | 1988 |

|

SU1544084A1 |

| Термокатод для электронных устройств | 1986 |

|

SU1376823A1 |

| Катодно-подогревательный узел | 1987 |

|

SU1537060A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ НАГРЕВАТЕЛЕЙ СОПРОТИВЛЕНИЯ ИЗ УГЛЕРОДКАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2286317C1 |

| ГИБКИЙ ТОКОПОДВОД, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО ДЛЯ НАСЫЩЕНИЯ ЕГО ПИРОУГЛЕРОДОМ | 1991 |

|

RU2031548C1 |

| МАТЕРИАЛ ДЛЯ ЭЛЕКТРОНАГРЕВАТЕЛЯ | 1993 |

|

RU2077116C1 |

| Способ получения полых нагревателей сопротивления на основе углеродкарбидокремниевого материала | 2016 |

|

RU2620688C1 |

| Резистивный электронагреватель для печей | 1977 |

|

SU684788A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2001 |

|

RU2225354C2 |

| КОРПУСНАЯ ИЛИ ВНУТРЕННЯЯ ДЕТАЛЬ АППАРАТА, СНАБЖЕННАЯ ВЫСТУПАЮЩИМИ ЧАСТЯМИ, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ И НАСЫЩЕНИЯ ПИРОУГЛЕРОДОМ КАРКАСОВ ЗАКЛАДНЫХ ЭЛЕМЕНТОВ, ОБРАЗУЮЩИХ ВЫСТУПАЮЩИЕ ЧАСТИ | 2012 |

|

RU2515878C2 |

Изобретение относится к электронной технике, а именно к высокотемпературным нагревателям, работающим в вакууме или защитной атмосфере, и может быть использовано, в частности, при изготовлении ка- тодно-подогревательных узлов (КПУ).

Цель изобретения - повышение экономичности и срока службы нагревателя, обес- печение равномерности нагрева крупногабаритных изделий, а также повышение быстродействия нагревателя.

Сущность изобретения состоит в использовании е качестве материала рези- стивного элемента высокотемпературного нагревателя композиционного углерод-углеродного материала, эффективность применения которого определяется его следующими свойствами: удельное сопротивление на два-три порядка превышает удельное сопротивление тугоплавких металлов и на порядок сопротивление графита, вследствие чего появляется возможность понизить на- кальный ток, отказаться от громоздкой коммутации и, в частности, от охлаждаемых токовводов, по этой же причине появляется возможность применить резистивный элемент с большей площадью поперечного сечения, что увеличивает теплоотдачу и повышает тепловой КПД нагревателя; отрицательный температурный коэффициент со(Л

-N ГО ОЭ

Сл)

противления позволяет отказаться от ступенчатого выхода на режим, чем достигается рост быстродействия устройства; рост механической прочности с повышением температуры и отсутствие процесса рекристаллизации, характерного для металлических нагревателей, определяет возможность создания бесподвесных нагревателей большого диаметра, обладающих высокой вибростойкостью и большим ресурсом; минимальная химическая активность по отношению к гексабориду лантана обуславливает повышение ресурса работы катодно-подогреоательного узла в целом.

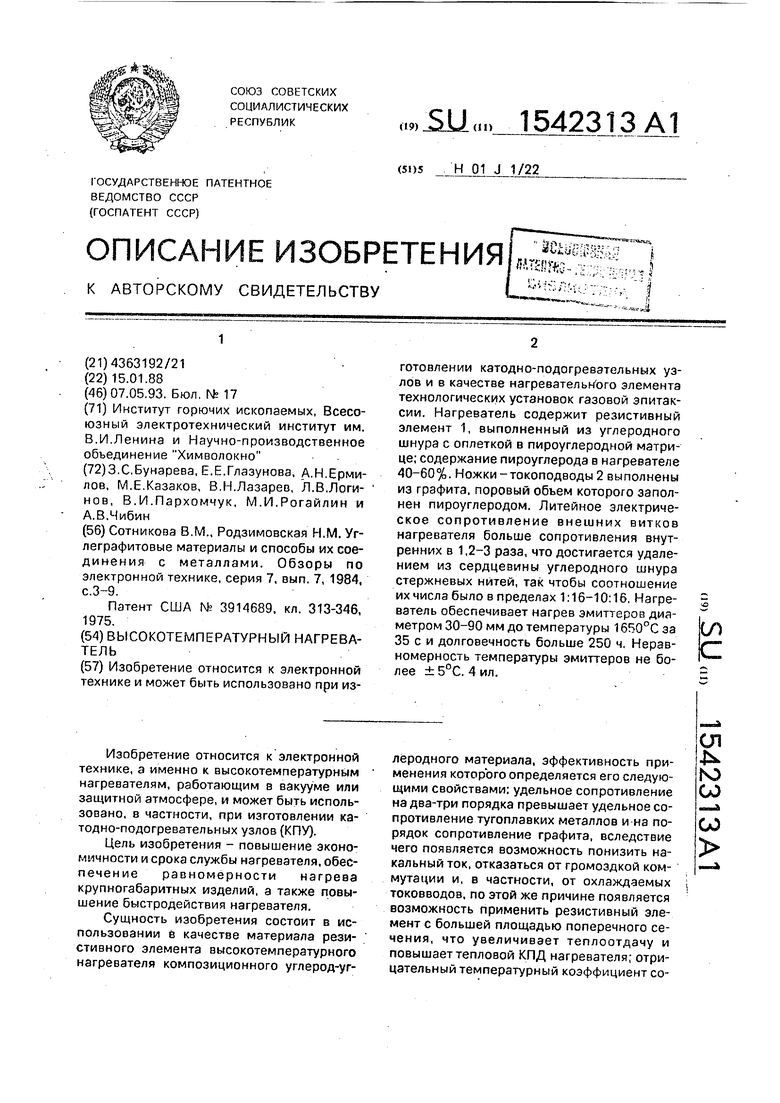

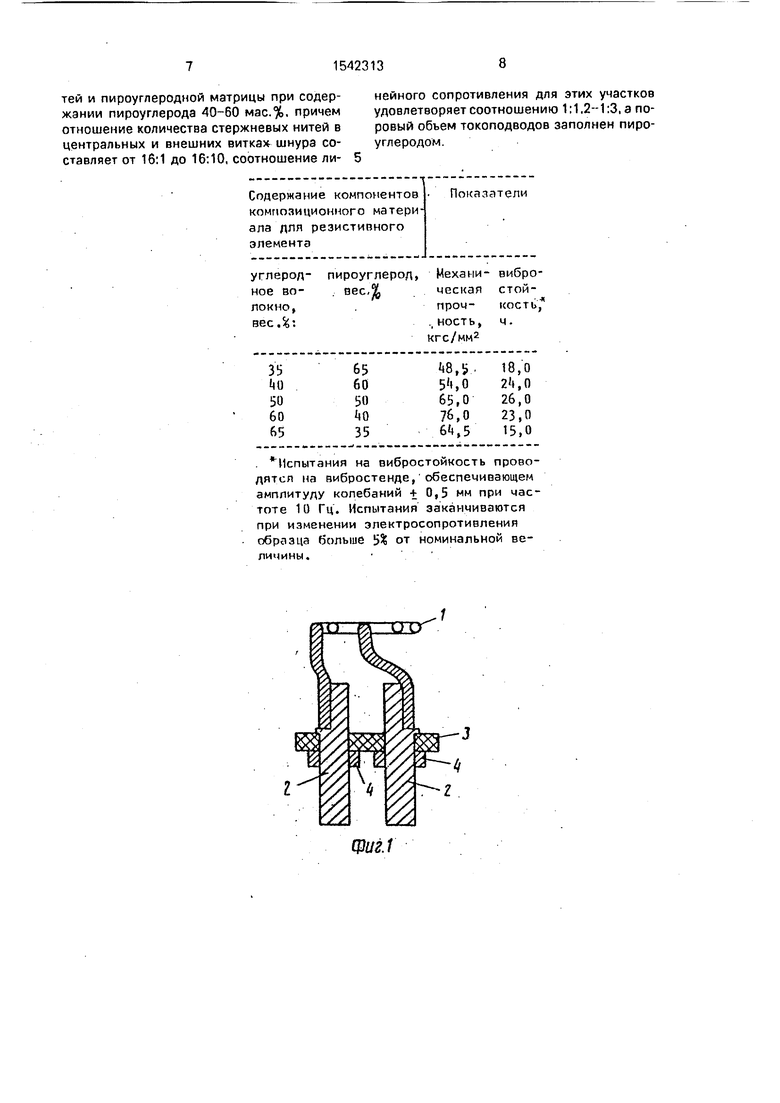

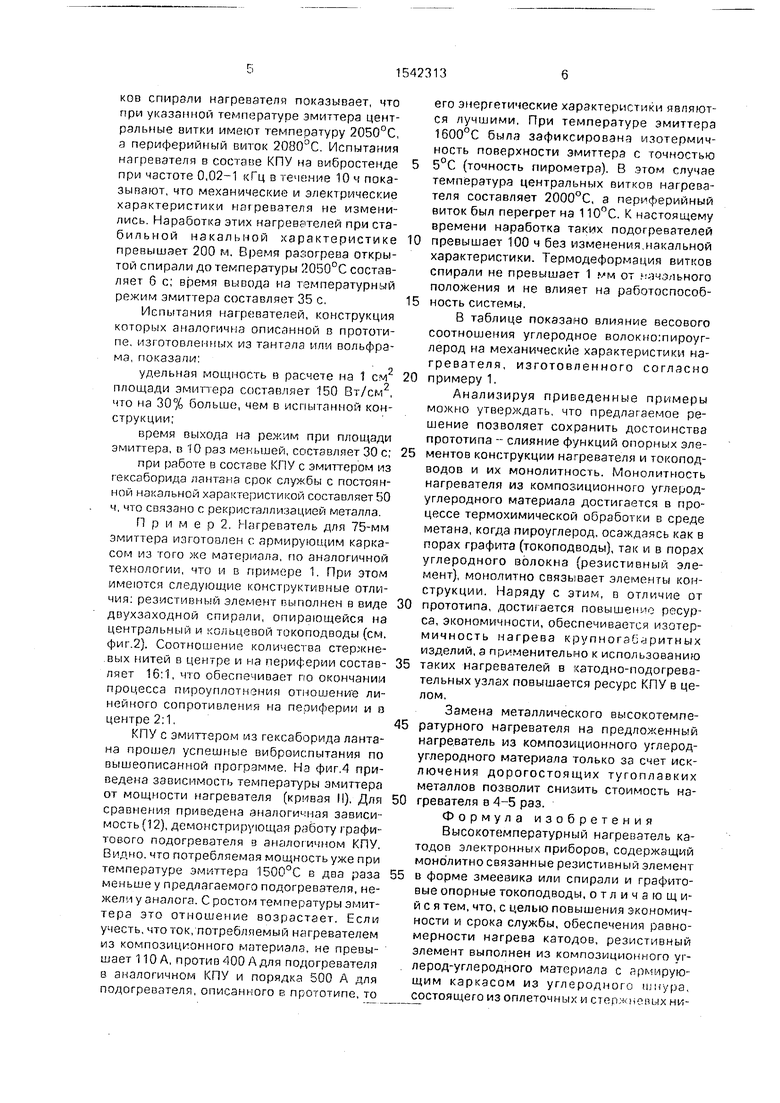

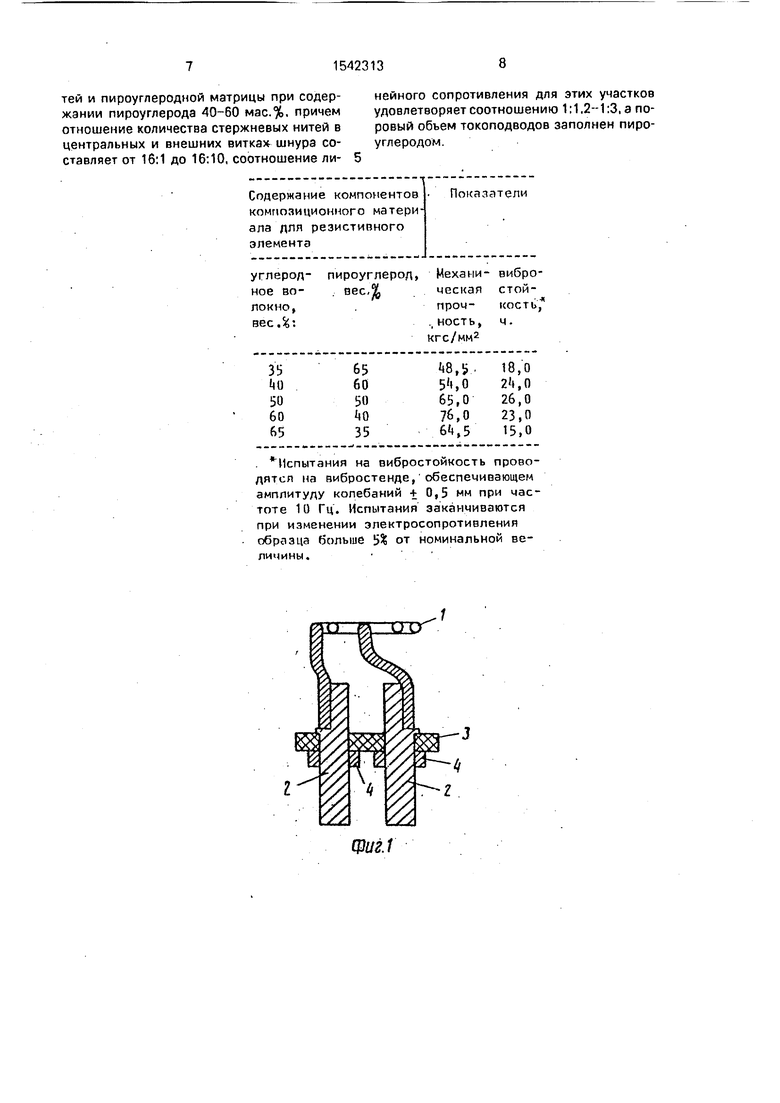

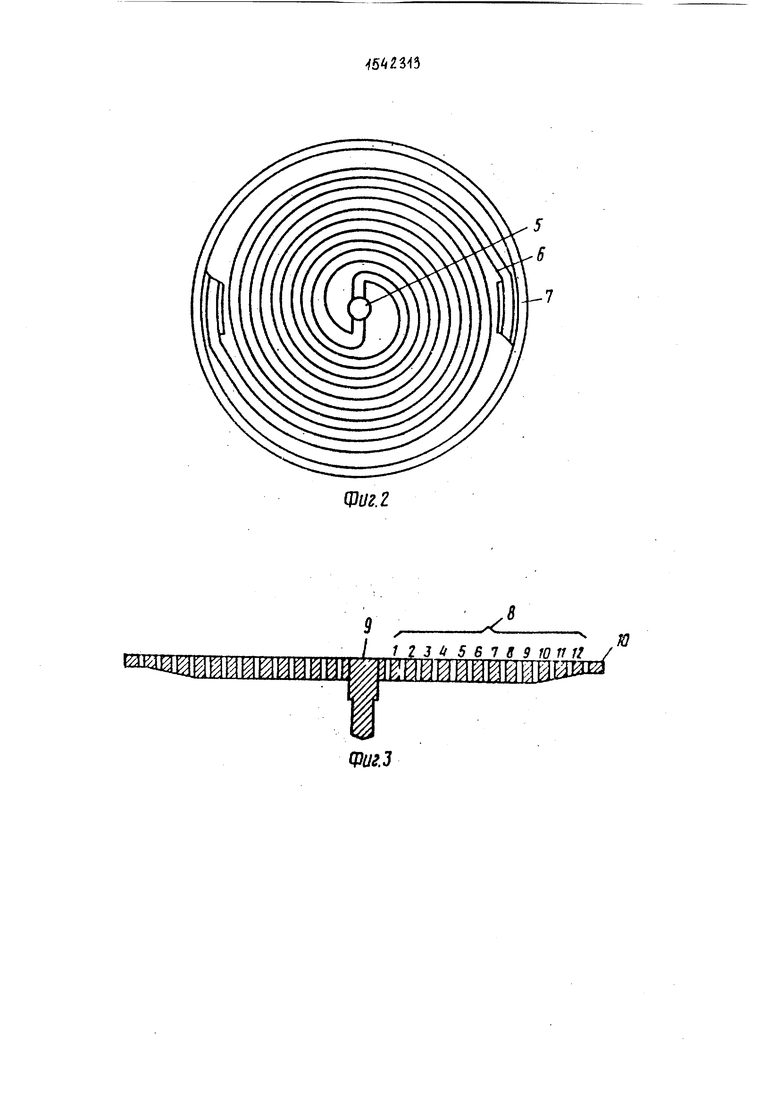

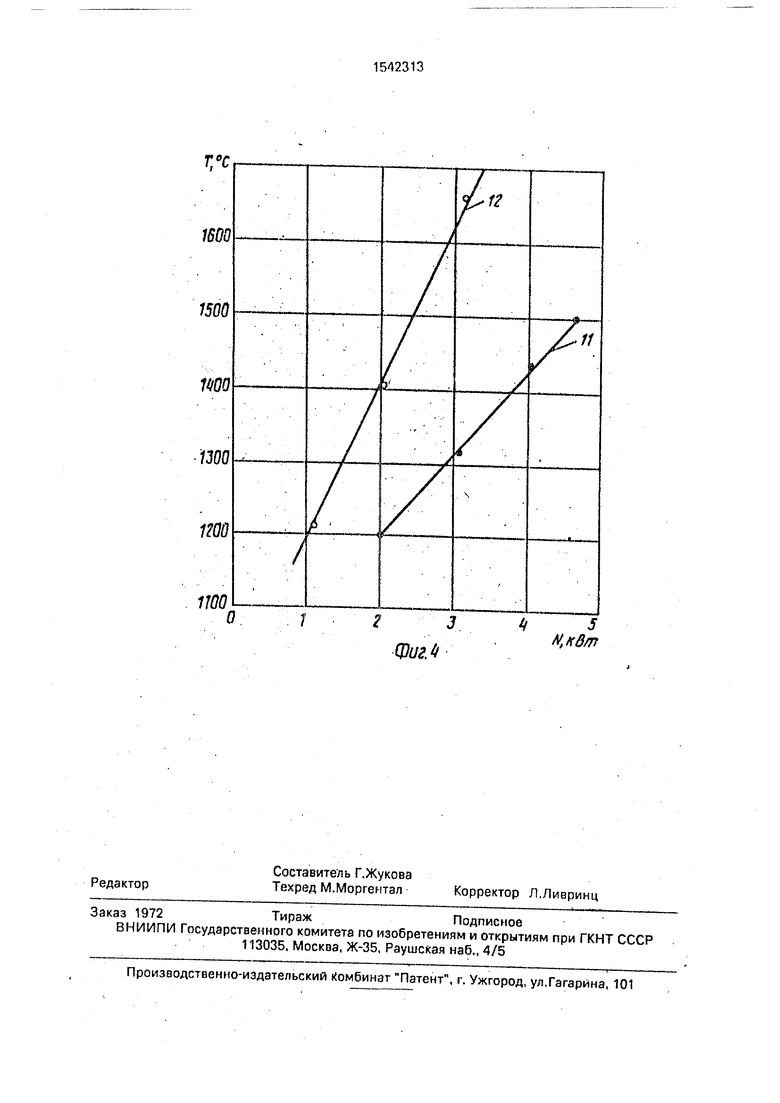

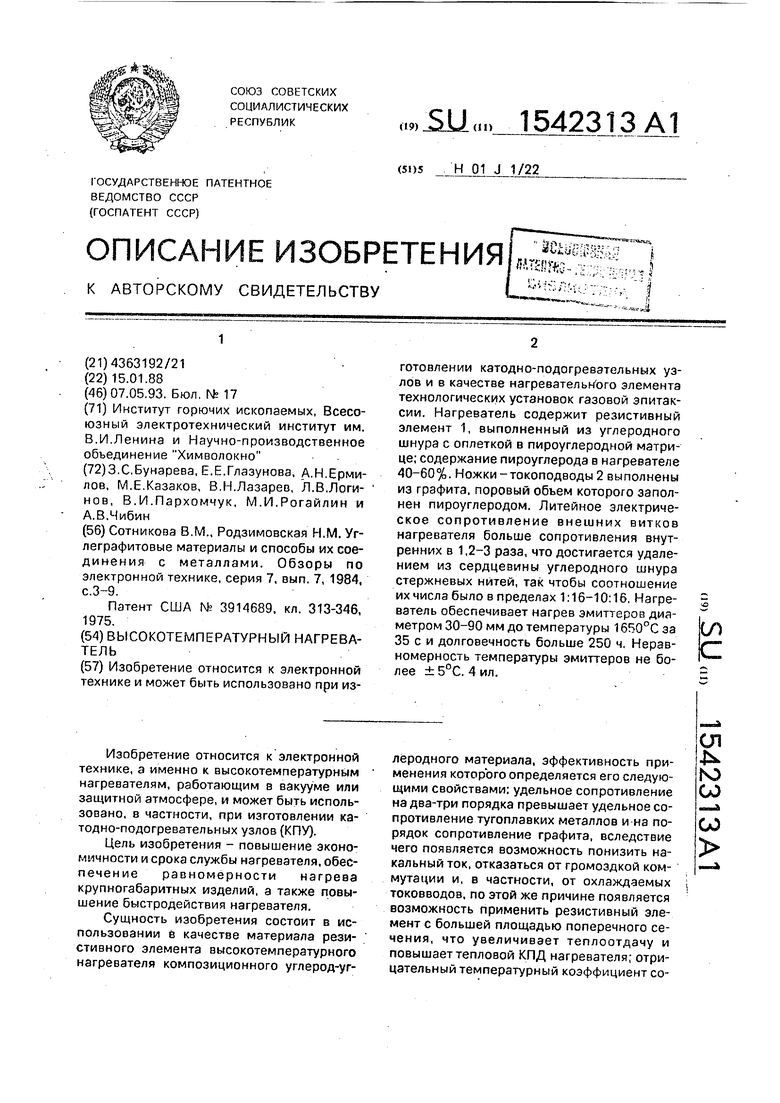

На фиг.1 представлена конструкция на- греоателя диаметром 30 мм; 1 - резистивный элемент, 2 - опорные нож и-токоподводы из графита, 3 - изолятор, 4 - крепежные гайки; на фиг.2 показана конструкция нагревателя диаметром 75 мм; 5 центральный токоподвод, 6 двухзаходная спираль резистивного элемента; 7-опорное кольцо-токоподоод; на фиг.З показана конструкция нагревателя для эмиттера диаметром 120 мм; 8 - витки двухзаход- ной спирали резистивного элемента, 9 - центральный токоподвод, 10 - опорное кольцотокоподвода; на фиг.4-зависимость температуры эмиттера от мощности нагревателя.

Механические характеристики композиционных углерод-углеродных материалов зависят от отношения веса волокна к весу пироуглерода. Система оказывается прочной и вибростойкой (т.е. сохраняет достаточную упругость) при отношении весов волокна и пироуглерода 40:60. Уменьшение количества пироуглерода ниже 40% ведет к понижению прочности, а увеличение его количества выше 60% снижает вибростойкость. 0

Композиционные углерод-углеродные материалы могут быть изготовлены на основе волоконных материалов, выполненных в виде шнуров, нитей, тканей, ленты. В случае изготовления резистивного элемента из композиционного материала, армирующий каркас которого выполнен из углеродного шнура, состоящего из нитей оплетки и стержневых нитей, увеличение линейного сопротивления резистивного элемента от центра к периферии может быть достигнуто постепенным изъятием части стержневых нитей по длине шнура от центра к периферии до достижения отношения количества стержневых нитей в периферийной части шнура к количеству нитей в центральной, равного 16:1-16:10 (т.е. количество стержневых нитей в центре нагревателя должно превышать их количество на периферии в 16-1,6 раз). Меньшее значение отношения

практически не влияет на величину линейного сопротивления, а большее не достижимо для существующих углеродных шнуров. В распространенных конструкциях КПУ

достаточно превышения линейного сопротивления периферийной части по сравнению с центральной в 1,2-3 раза. Это обеспечивает перегрев периферийного витка резистивного элемента на 20-150°С по

сравнению с центральными витками. Этого достаточно, чтобы:

устранить влияние теплопроводности опорных ножек;

компенсировать захолаживание пери5 ферийного витка из-за отсутствия межвит- кового теплопереносэ, характерного для центрально расположенных витков;

компенсировать теплосброс боковой поверхности нагреваемого тела исбростеп0 ла за счет теплопроводности крепящих нагреваемое тело элементов.

Для проведения испытаний были изготовлены нагреватели для катодно-подогрева- тельных узлов с эмиттером из гексаборида

5 лантана диаметром 30,75 и 120 мм, используемых в инжекторах электронных пучков.

П р и м е р 1. Нагреватель для катода диаметром 30 мм изготовляют из многокомпонентного углеродного шнура диаметром

0 3,2 мм и длиной 180 мм. Шнур изготовлен из гмдратцеллюлозного волокна типа Урал- 205 текс, имеет оплетку из 20 нитей и 16 стержневых нитей. Перед укладкой в оправку на расстоянии 60 мм от конца, соединяе5 мого с центральным токоподводом, вырезают 2 нити, а на расстоянии 110 мм еще 6 нитей. Таким образом, отношение числа стержневых нитей в центре и на периферии равно 2. Подготовленный таким обра0 зом шнур укладывают в оправку из пироуплотненного графита, имеющую спиральную проточку, а концы шнура закрепляют на графитовых токоподводах углеродной нитью. Полученную сборку помещают в тер5 мохимический реактор и подвергают обработке в среде метана при давлении 20 мм рт.ст. и температуре 950°С в течение 100 ч. При этом весовое соотношение углеродное волокно-пироугерод составляет 50:50.

0 При охлаждении реактора нагреватель вынимают из оправки и испытывают. Отношение линейного сопротивления в центре и на периферии составляет 1:1,2. При мощности 800 Вт (ток 60 А) в испытанной конструк5 ции КПУ нагреватель обеспечивает температуру эмиттера из гексаборида лантана 1630°С, причем спад температуры в периферийной части эмиттера не превышал 5°С, т.е. лежит в пределах ошибки пиромет- ра ВИМП-015. Измерение температуры виттей и пироуглеродной матрицы при содержании пироуглерода 40-60 мас.%, причем отношение количества стержневых нитей в центральных и внешних витка шнура составляет от 16:1 до 16:10, соотношение лиСодержание компонентов композиционного материала для резистивного элемента

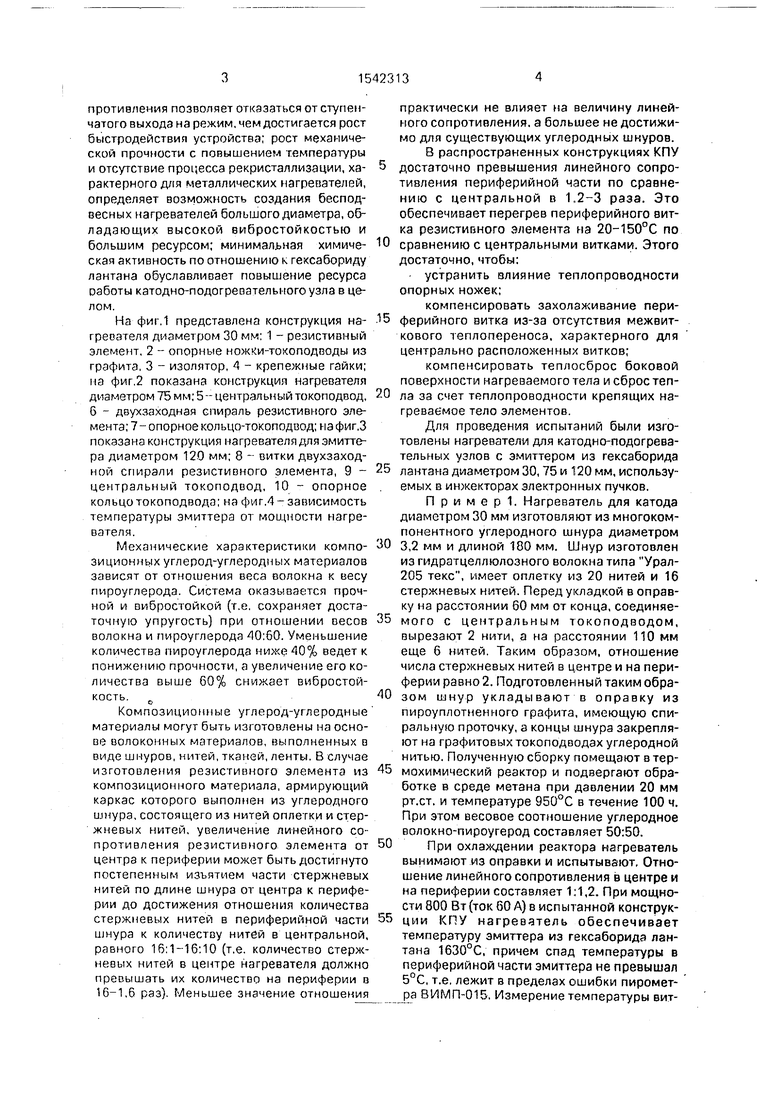

Испытания на вибростойкость проводятся на вибростенде, обеспечивающем амппитулу колебаний + 0,5 мм при частоте 10 Гц. Испытания заканчиваются при изменении электросопротивления образца больше 5 от номинальной величины.

нейного сопротивления для этих участков удовлетворяет соотношению 1:1.2-1:3, а по- ровый объем токоподводов заполнен пиро- углеродом.

Показатели

Фиг.1

ков спирали нагревателя показывает, что при указанной температуре эмиттера центральные витки имеют температуру 2050°С, а периферийный виток 2080°С. Испытания нагревателя в составе КПУ на вибростенде при частоте 0,02-1 кГц в течение 10 ч показывают, что механические и электрические характеристики нагревателя не изменились. Наработка этих нагревателей при ста- бильной макальной характеристике превышает 200 м. Время разогрева открытой спирали до температуры 2050°С составляет 6 с; время вывода на температурный режим эмиттера составляет 35 с.

Испытания нагревателей, конструкция которых аналогична описанной в прототипе, изготовленных из тантала ипи вольфрама, показали:

удельная мощность в расчете на 1 см площади эмиттера составляет 150 Вт/см , что на 30% больше, чем в испытанной конструкции;

время выхода на режим при площади эмиттера, в 10 раз меньшей, составляет 30 с;

при работе в составе КПУ с эмиттером из гексаборида лантана срок службы с постоянной макальной характеристикой составляет 50 ч, что связано с рекристаллизацией металла.

Пример 2. Нагреватель для 75-мм эмиттера изготовлен с армирующим каркасом из того же материала, по аналогичной технологии, что и в примере 1. При этом имеются следующие конструктивные отличия: резистивный элемент выполнен в виде двухзаходной спирали, опирающейся на центральный и кольцевой токоподводы (см, фиг.2). Соотношение количества стержневых нитей в центре и на периферии составляет 16:1, что обеспечивает по окончании процесса пироуплотнения отношение линейного сопротивления на периферии и в центре 2:1,

КПУ с эмиттером из гексаборида лантана прошел успешные виброиспытания по вышеописанной программе. На фиг.4 приведена зависимость температуры эмиттера от мощности нагревателя (кривая II), Для сравнения приведена аналогичная зависимость (12), демонстрирующая работу графитового подогревателя з аналогичном КПУ. Видно, что потребляемая мощность уже при температуре эмиттера 1500°С в два раза меньше у предлагаемого подогревателя, нежели у аналога. С ростом температуры эмиттера это отношение возрастает. Если учесть, что ток, потребляемый нагревателем из композиционного материала, не превышает 110 А, против 400 А для подогревателя в аналогичном КПУ и порядка 500 А для подогревателя, описанного в прототипе, то

его энергетические характеристики являются лучшими. При температуре эмиттера 1600°С была зафиксирована изотермич- ность поверхности эмиттера с точностью 5 5°С (точность пирометра). В этом случае температура центральных витков нагревателя составляет 2000°С, а периферийный виток был перегрет на 110°С. К настоящему времени наработка таких подогревателей

0 превышает 100 ч без изменения,макальной характеристики. Термодеформэция витков спирали не превышает 1 мм от начального положения и не влияет на работоспособ5 ность системы.

В таблице показано влияние весового соотношения углеродное волокно:пироуг- лерод на механические характеристики нагревателя, изготовленного согласно

0 примеру 1.

Анализируя приведенные примеры можно утверждать, что предлагаемое решение позволяет сохранить достоинства прототипа -- слияние функций опорных эле5 ментов конструкции нагревателя и токопод- водов и их монолитность. Монолитность нагревателя из композиционного углерод- углеродного материала достигается в процессе термохимической обработки в среде метана, когда пироуглерод, осаждаясь как в порах графита (токоподводы), так и в порах углеродного волокна (резистивный элемент), монолитно связывает элементы конструкции. Наряду с этим, в отличие от

0 прототипа, достигается повышение ресурса, экономичности, обеспечивается изотер- мичность нагрева крупногабаритных изделий, s применительно к использованию

5 таких нагревателей в катодно-подогрева- тельных узлах повышается ресурс КПУ в целом.

Замена металлического высокотемпе5 ратурного нагревателя на предложенный нагреватель из композиционного углерод- углеродного материала только за счет исключения дорогостоящих тугоплавких металлов позволит снизить стоимость на0 гревателя в 4-5 раз.

Формула изобретения Высокотемпературный нагреватель катодов электронных приборов, содержащий монолитно связанные резистивный элемент

5 в форме змеевика или спирали и графитовые опорные токоподводы, отличающийся тем, что, с целью повышения экономичности и срока службы, обеспечения равномерности нагрева катодов, резистивный элемент выполнен из композиционного уг- . лерод-углеродного материала с армирующим каркасом из углеродного шнура, состоящего из оплеточных и стержневых ни«-)

OJ

-л- ю

CSJ

I

сг

S

Ј55 33

52 S

SS SS

т,°с

1500

1100

о

12

11

2

Фиг. 4

45

Ц к в/л

Авторы

Даты

1993-05-07—Публикация

1988-01-15—Подача