Изобретение относится к электронной технике, в частности к прямонакальным катодам электровакуумных приборов.

В качестве аналогов могут быть рассмотрены известные катоды прямого накала, например прямонакальные катоды фирмы "К.К.Хитати Сейсакусе", раскрытые в описании к заявкам JP 51-113105 от 22.09.1976 и JP 56-50378, МПК H01J 1/15, 1/14 от 28.11.81 г.), в которых оксидный катод размещается на П-образной пластине из никелевого сплава, по которой пропускается ток для нагрева эмиттирующего покрытия, то есть эмиттер расположен непосредственно на рабочем теле подогревателя, - прямонакальные катоды.

Главным недостатком такой конструкции являются малые размеры площади эмиттера и, соответственно, малый ток эмиссии. Кроме того, нагрев такого катода требует больших токов и малых напряжений из-за малого сопротивления цепи накала этого узла.

В силу вышеуказанных причин в промышленности такие катодные узлы прямого накала используются очень редко.

В качестве еще одного аналога предложенного изобретения может быть принят прямонакальный импрегнированный катод Фирмы Philips (NL 7207275 от 30.05.72, C25В 13/00, или GB 1378620 от 27.12.74, или US 3833494 от 03.09.74 г.) из гексаборида лантана, укрепленный на молибденовом держателе, наваренном на вольфрамовую проволоку, по которой пропускают ток (рабочее тело подогревателя). Тепло от разогретой вольфрамовой проволоки передается теплопроводностью эмиттеру через молибденовый держатель.

Недостатком этой конструкции является то, что тепловой поток по вольфрамовой проволоке мал. Он может обеспечить рабочую температуру эмиттера площадью не более 3-5 мм2.

Видно, что недостаток предыдущей конструкции не преодолен и здесь.

В качестве прототипа предложенного изобретения может быть принят прямонакальный импрегнированный катод, раскрытый в описании к заявке WO 96/39709 А1, опубликованной 12.12.1996, МПК H01J 19/10. Указанный прямонакальный импрегнированный катод содержит подогреватель из тугоплавких металлов: W, Мо или их сплавов с Re, и непосредственно расположенный на нем эмиттер, в качестве материала которого использован слой пористого вольфрама, пропитанный термоэмиссионным веществом - алюминатом бария. В качестве рабочего тела подогревателя использована фольга крестообразной формы с круглой площадкой в центре, а нанесенный на нее эмиттер имеет форму круга (таблетки).

Недостатком данного катода является относительно невысокая адгезионная способность материала эмиттера к поверхности нагревателя. Кроме того, эмиттер будет работоспособен при достаточно высоких температурах нагрева нагревателя.

Целью предложенного изобретения является возможность обеспечить высокую адгезионную способность материала эмиттера к поверхности нагревателя, а также обеспечивать работоспособность эмиттера при относительно малых температурах нагрева нагревателя.

Это достигается благодаря тому, что в предложенном прямонакальном импрегнированном катоде, содержащем подогреватель и непосредственно расположенный на нем эмиттер, в качестве материала которого использован слой пористого вольфрама, пропитанный термоэмиссионным веществом, в отличие от аналогичных известных катодов в качестве рабочего тела подогревателя использована проволока (стержень) одного из тугоплавких металлов: W, Мо или их сплавов с Re (т.е. Mo-W, Mo-Re, W-Re), срезанная вдоль своей оси по диаметру или сегменту, при этом материал эмиттера нанесен на образующуюся при продольном срезе проволоки ее плоскую поверхность.

Нанесенный слой пористого вольфрама имеет толщину порядка 0,1-0,2 мм.

Основным аспектом предложенного изобретения является то, что при резании заготовки рабочего тела подогревателя - проволоки, на срезанной поверхности образуются остаточные механические напряжения, при этом также обеспечена высокая чистота обработки срезанной поверхности. И при нанесении на указанную поверхность материала эмиттера он ровно и прочно садится на указанную поверхность. Причем в этом случае обеспечена максимальная поверхность контакта подогревателя и эмиттера, что позволяет обеспечивать работоспособность эмиттера при относительно малых температурах нагрева нагревателя.

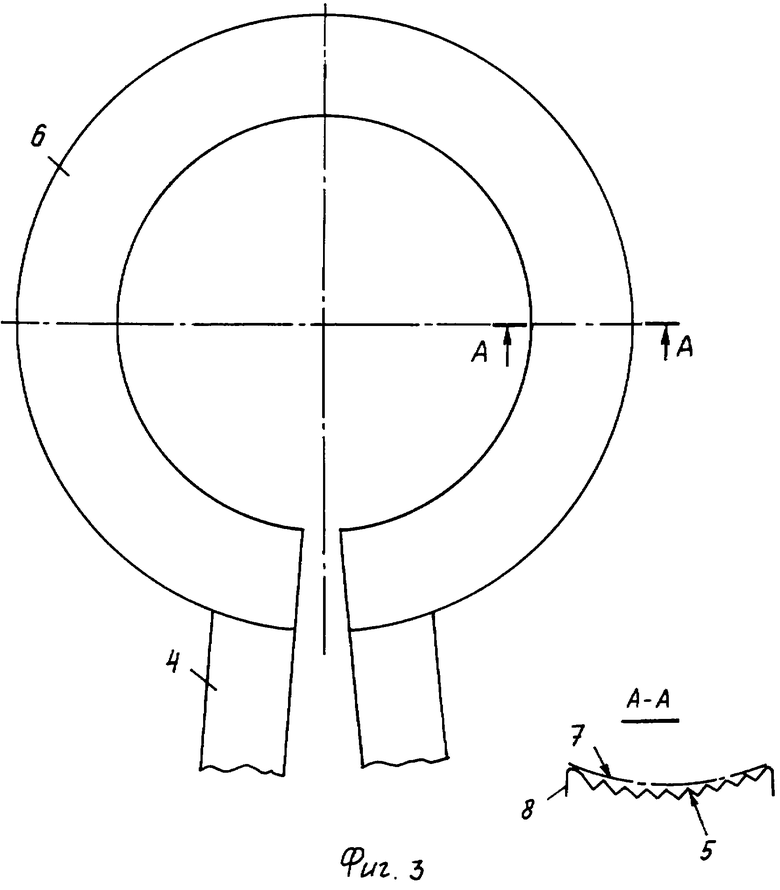

Благодаря использованию в качестве подогревателя катода проволоки из тугоплавких металлов с хорошей формоустойчивостью при рабочих температурах импрегнированного катода (1100±50°С), она позволяет получить разнообразные формы катода, представленные на фиг.2 поз.а-f. Как видно, предложенный прямонакальный катод может иметь форму Архимедовой или цилиндрической спирали, или Т-образной, или U-образной кривых, или прямой линии, или круга. Стрелкой указано направление тока эмиссии.

Эти формы катода достигаются отжигом проволоки в заневоленном состоянии при температурах выше рабочей температуры катода.

Все они позволяют близко расположить управляющие электроды, узкие пучки легко управляются низковольтными потенциалами.

Площадь поверхности прямонакального катода можно создать достаточно больших размеров. Например, чтобы получить токи эмиссии с катода в непрерывном режиме до 50 А надо иметь U-образный катод из проволоки ВР-20 d=1,25 мм и длиной 100 мм, срезанной по диаметру, с нанесенным на эту поверхность термоэмиссионным слоем. Площадь эмиссионной поверхности этого катода будет 2,5 см2.

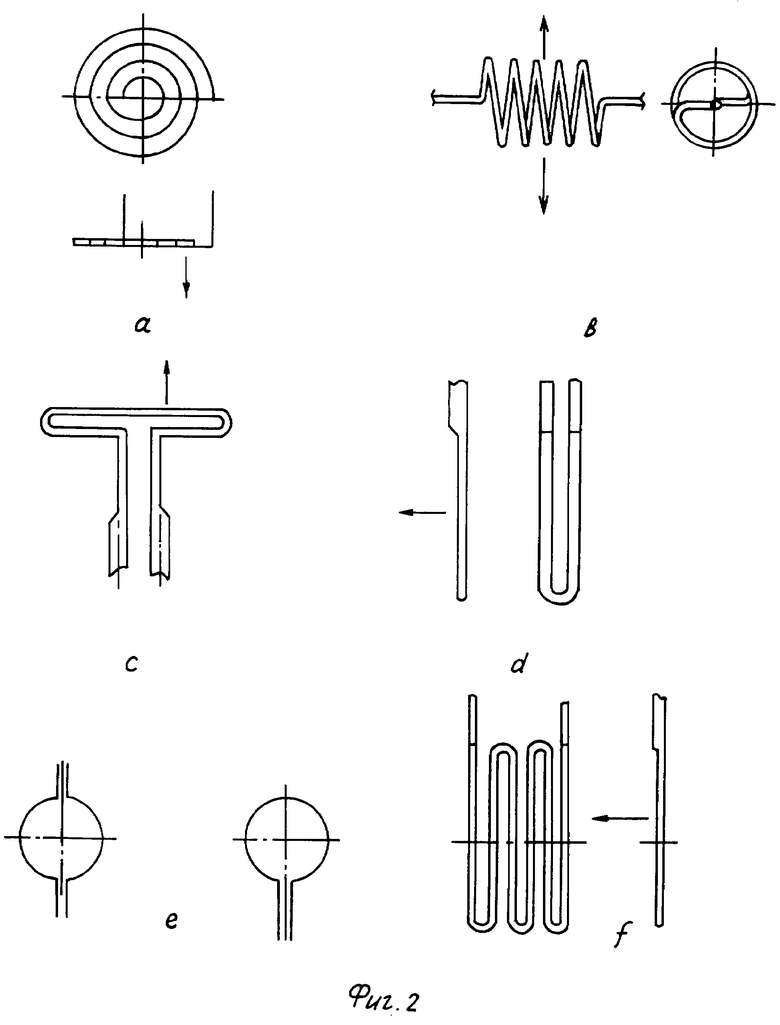

У прямонакальных импрегнированных катодов легко достигается равномерный нагрев рабочей поверхности. Для этого на участки катода, пограничные с несрезанными участками проволоки или стержня, покрытие не нанесено на длину 2-3 диаметра. Длина этих участков зависит от условий теплопередачи на концах (см. фиг.1 участок n1D и n2D).

Тепловыделение на катоде при пропускании по нему электрического тока будет пропорционально сопротивлению участков катода.

На фиг.1 представлен прямолинейный прямонакальный импрегнированный катод.

Участок 1 (поз.1). А-А, фиг.1, коммутационный. К нему присоединяются элементы коммутации. Здесь проволока исходная. Тепловыделение минимальное.

Участок 2 (поз.2). В-В, фиг.1, выравнивает температуру в рабочей зоне эмиттера, имея более высокую температуру за счет уменьшения сечения проводника. Здесь тепловыделение максимальное.

Участок 3 (поз.3). С-С, фиг.1, катода - участок термоэмиссии.

На фиг.2 (а-f) приведены разнообразные формы катода.

Типы катодов, представленных на фиг.2 поз.а и b, перспективны для изделий М-типа (магнетроны) потому, что позволяют защитить эмиссионный слой от обратной бомбардировки.

Типы катодов поз.с, d и f фиг.2 благоприятны для модуляторных ламп.

Катоды поз.е фиг.2 удобен для ЛБВ и клистронов.

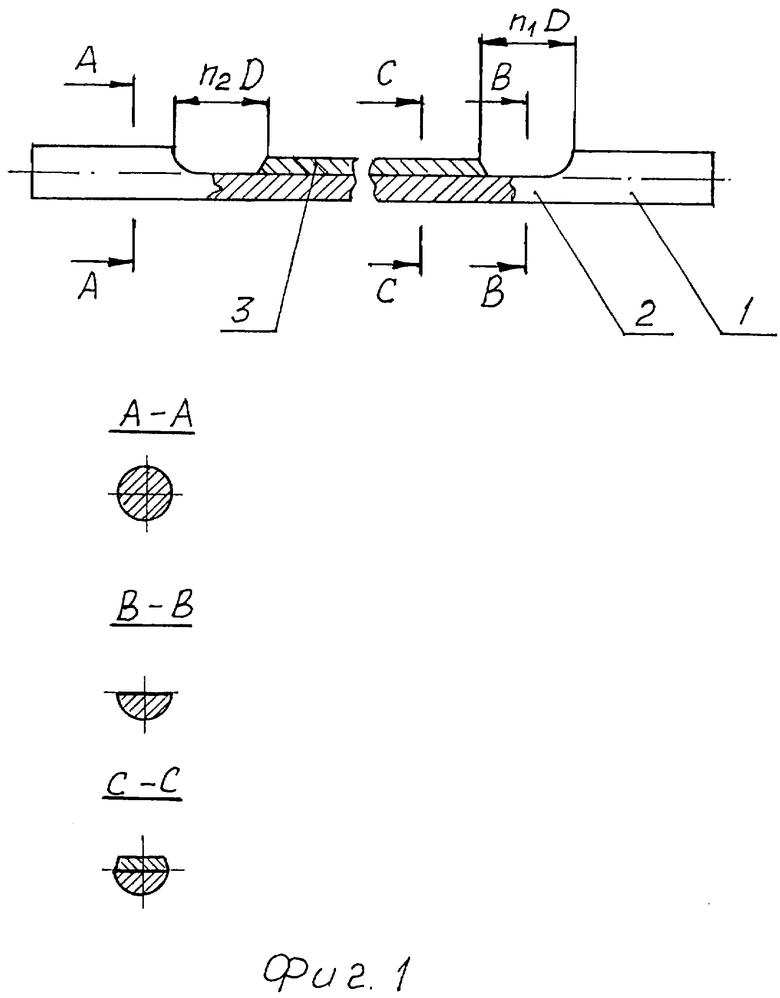

На фиг.3 предоставлен альтернативный прямонакальный кольцевой катод с подогревателем из фольги (поз.6), содержащий рифленый керн (поз.7) с отогнутым краями (поз.8), для придания формоустойчивости катоду, и токоподводящими выводами (поз.4). Керн покрыт вольфрамовой губкой и пропитан алюминатом бария (эмиттер).

Необходимую форму сечения кольца получают отжигом его в заневоленном состоянии в водородной печи, как и катодов с проволочным керном, при температуре выше рабочей температуры катода. Рифление (поз.5) выполняется перед отжигом.

Сечение токоподводов (поз.4 фиг.3) выбирают таким, чтобы оно было изотермичным с катодом. Токоподводы могут лежать в одной плоскости с катодом или быть отогнуты под углом.

Испытания прямонакальных импрегнированных катодов на долговечность проводились на конструкциях прямых, П-образных, Т-образных катодов, изготовленных из проволоки ВР-20 диаметром от 0,5 мм до 1 мм. Установлено, что долговечность таких катодов значительно превосходит 15 тысяч часов при максимальной рабочей температуре 1150°С, при сохранении работы выхода, равной 2эВ, что обеспечивает ток эмиссии до 25 А/см2.

Данные катоды решают многие проблемы ЭВП СВЧ по созданию ленточных и кольцевых, легко управляемых электронных пучков с высокой плотностью тока, и ряд других конструктивных и технологических задач, ранее не доступных технологически, а также обеспечивают малое (3-5 сек) время готовности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИМПРЕГНИРОВАННОГО КАТОДА | 2004 |

|

RU2278438C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИМПРЕГНИРОВАННОГО КАТОДА | 2006 |

|

RU2340035C2 |

| ПРЯМОНАКАЛЬНЫЙ ТЕРМОЭМИССИОННЫЙ КАТОД | 2023 |

|

RU2801593C1 |

| МАГНЕТРОН ДЛЯ СВЧ-НАГРЕВА | 1991 |

|

RU2028689C1 |

| Катодолюминесцентная лампа цилиндрического типа | 2022 |

|

RU2810107C1 |

| КАТОДНО-СЕТОЧНЫЙ УЗЕЛ | 2005 |

|

RU2314590C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОНАКАЛЬНОГО КАТОДА | 1991 |

|

SU1826805A1 |

| ЭС^СОК^ЭНАя! •-= г-!-*'FST!Jil Т'"'"!'''1'Г'*^'?.|iiAs?aTnO-T:;.a:-i.r:C.il; | 1973 |

|

SU383106A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОКАТОДА ДЛЯ ЭЛЕКТРОННОГО ПРИБОРА И СОСТАВ ПРИПОЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕРМОКАТОДА | 1994 |

|

RU2079922C1 |

| МЕТАЛЛОПОРИСТЫЙ КАТОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2087983C1 |

Предложенное изобретение относится к электронной технике, в частности к прямонакальным катодам электровакуумных приборов. Предложенный прямонакальный импрегнированный катод содержит подогреватель и непосредственно расположенный на нем эмиттер, в качестве материала которого использован слой пористого вольфрама, пропитанный термоэмиссионным веществом. В качестве рабочего тела подогревателя использована проволока (стержень) одного из тугоплавких металлов: W, Мо или их сплавов с Re, срезанная вдоль своей оси по диаметру или сегменту, при этом материал эмиттера нанесен на образующуюся при продольном срезе проволоки ее плоскую поверхность. Прямонакальный катод может иметь форму Архимедовой или цилиндрической спирали, или Т-образной, или U-образной кривых, или прямой линии, или круга. Предложенное изобретение позволяет увеличить адгезионную способность материала эмиттера к поверхности нагревателя, а также обеспечивать работоспособность эмиттера при относительно малых температурах нагрева нагревателя. 1 з.п. ф-лы, 3 ил.

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| RU 95115116 A1, 27.07.1996 | |||

| ДИСПЕНСЕРНЫЙ КАТОД | 1991 |

|

RU2034351C1 |

| Металлопористый катод прямого накала | 1983 |

|

SU1101924A1 |

| Катод газоразрядной лампы | 1973 |

|

SU455398A1 |

| Устройство для непрерывной прокатки с натяжением | 1985 |

|

SU1258520A1 |

| РАЗЪЕМНАЯ ФОРМА | 2006 |

|

RU2325274C1 |

| DE 1257980 А, 04.01.1968. | |||

Авторы

Даты

2007-04-10—Публикация

2004-12-27—Подача