4j

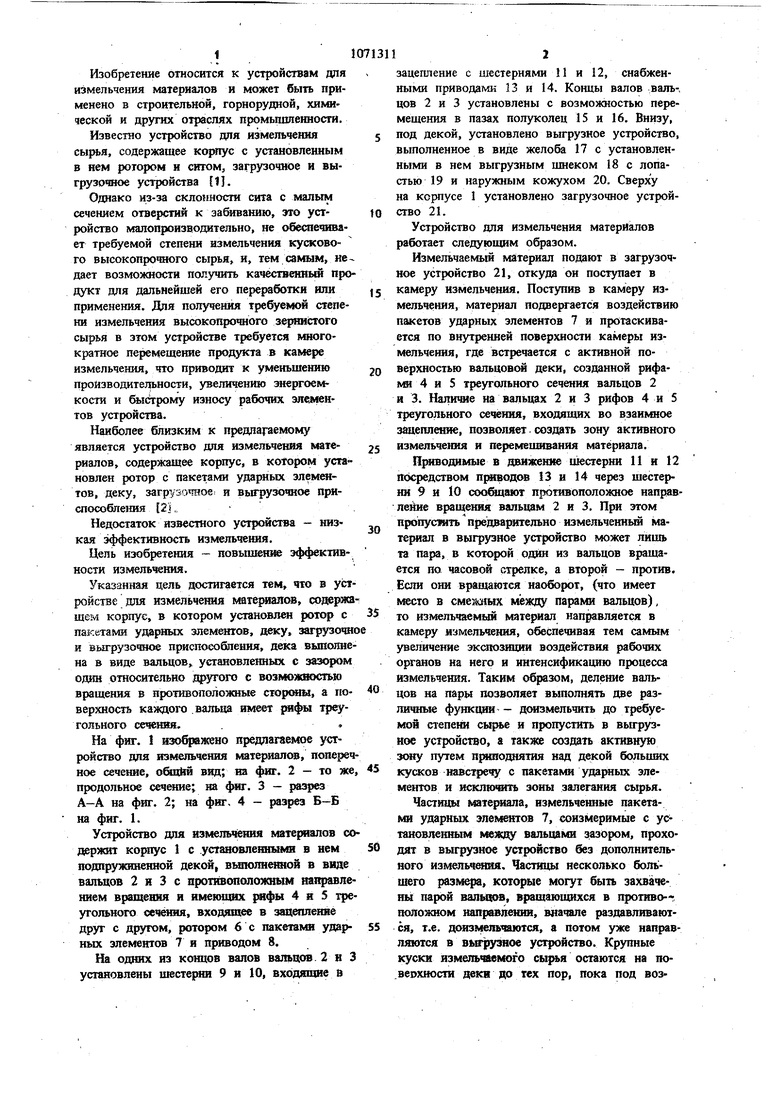

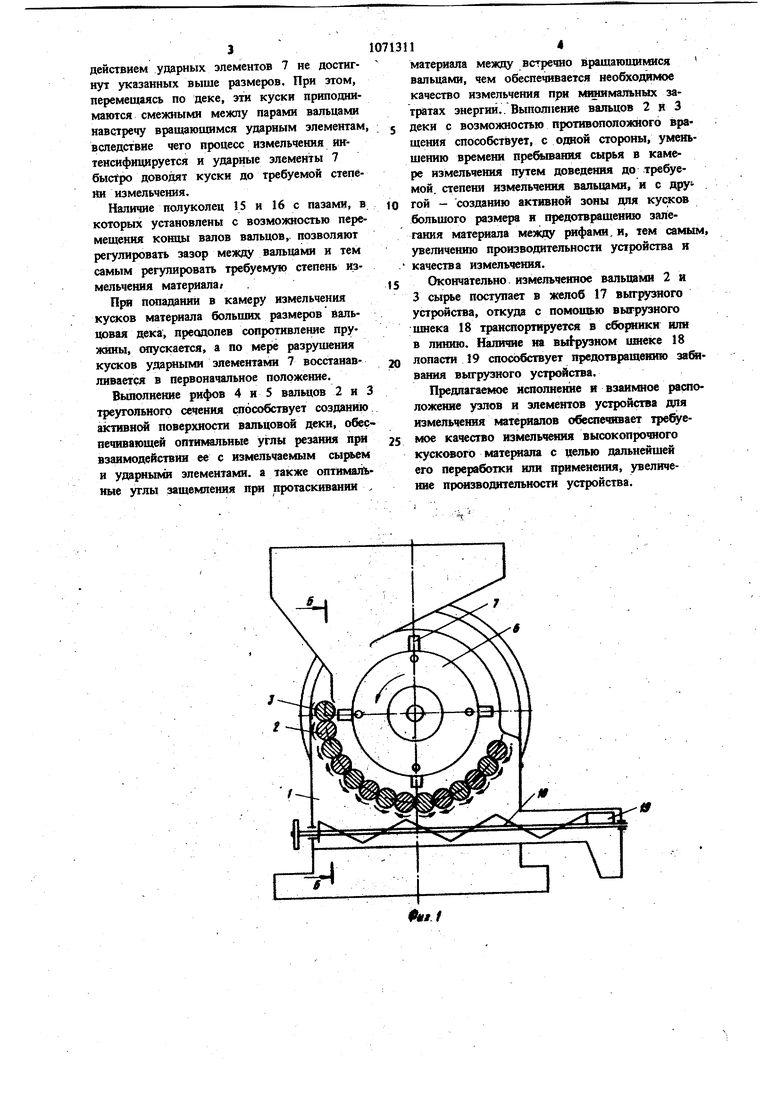

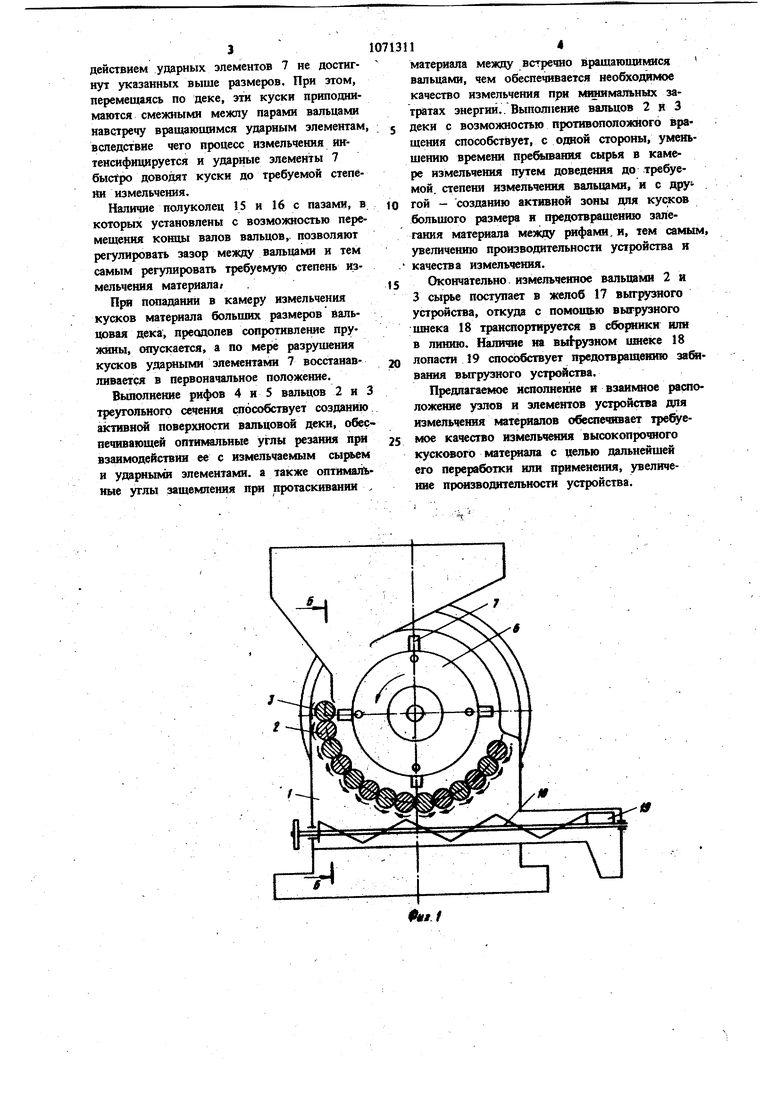

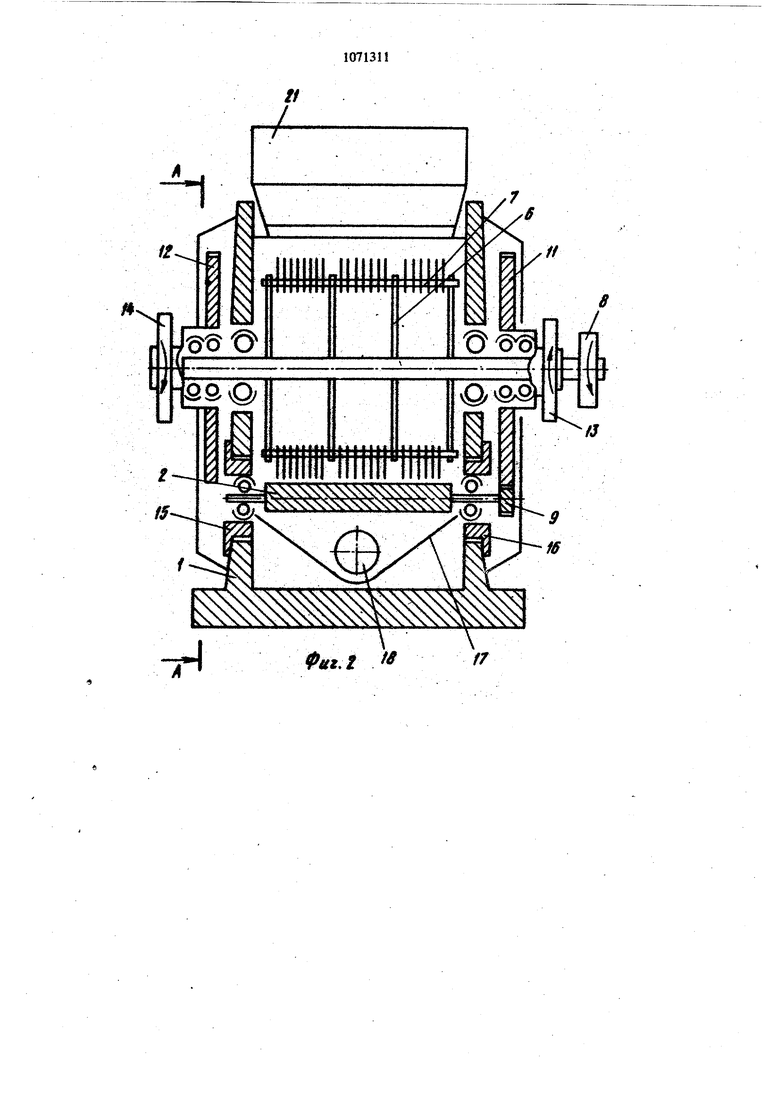

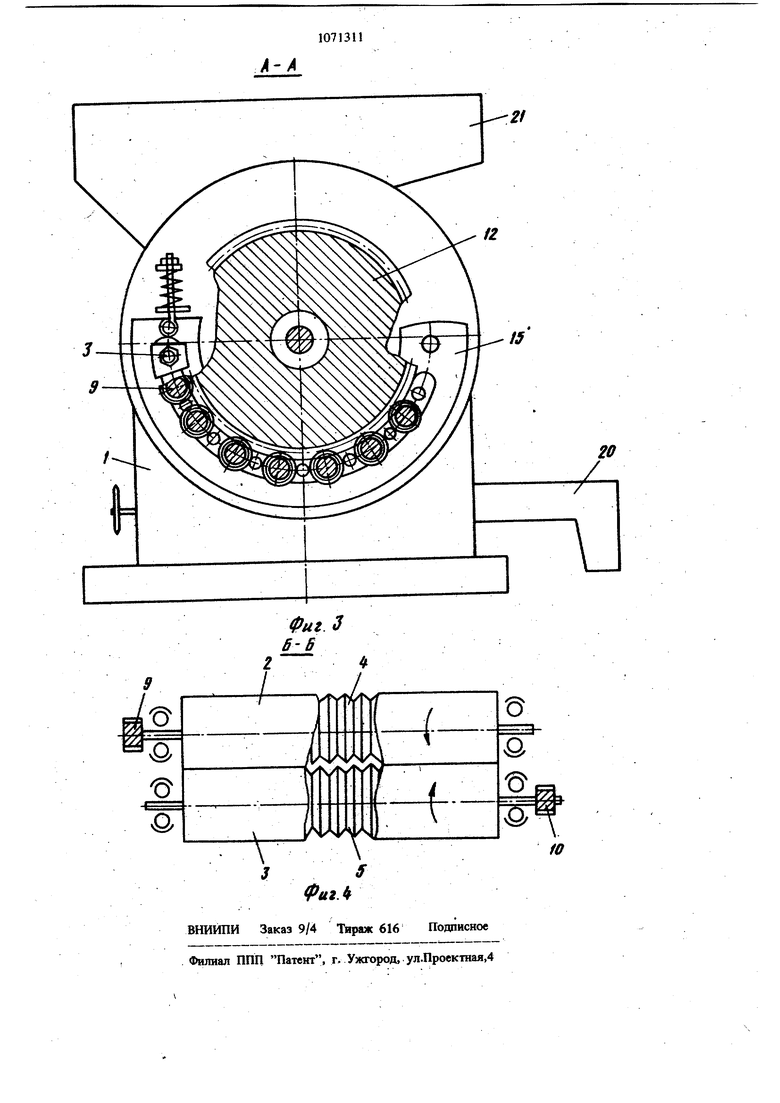

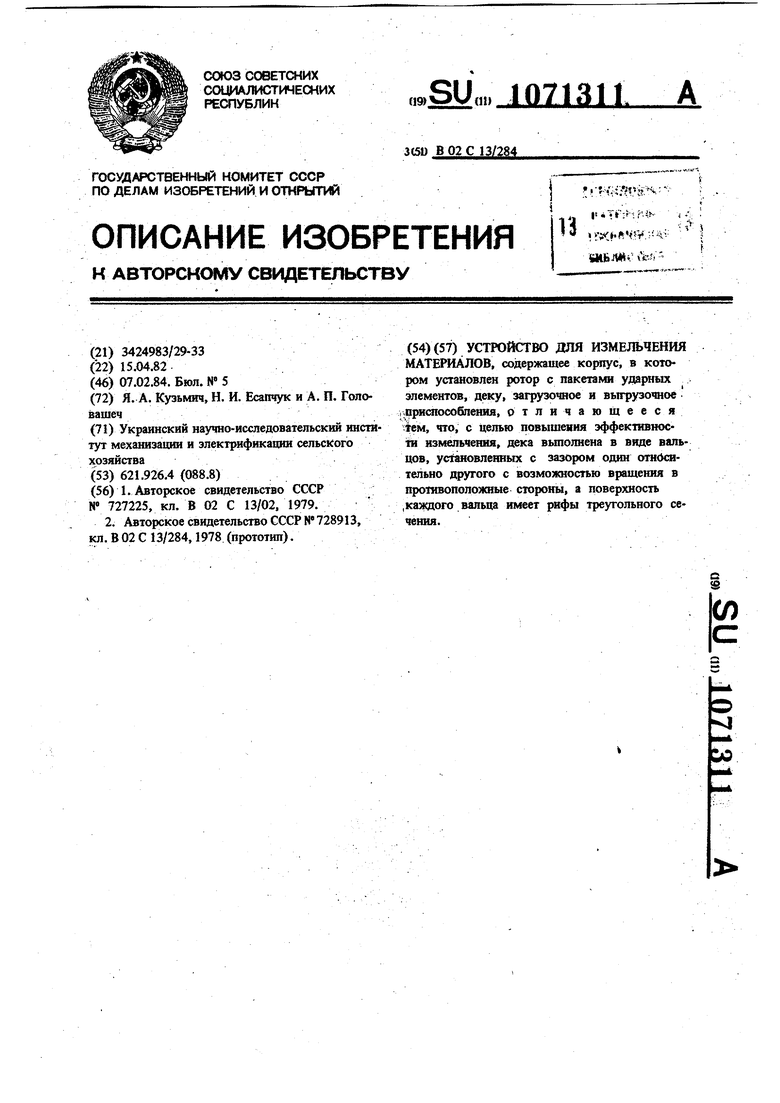

:АЭ 1 Изобретение относится к устройствам для измельчения материалов и может быть применено в строительной, горнорудной, химической и других отраслях промьппленности. Известно устройство для измельчения сырья, содержащее корпус с установленным в нем ротором и ситом, загрузочное и выгрузояное устройства 1. Однако из-за склонности сита с малым сечением отверстий к забиванию, это устройство малопроизводательно, не обеспечивает требуемой степени измельчения кусжового высокопрочного сырья, и, тем самым, не дает возможности получить качественный про дукт для дальнейшей его переработки или применения. Для получения требуемой степени измельчения высокопрочного aeinfflctoro сырья в зтом устройстве требуется многократное перемещение продукта в камере измельчения, чпго приводит к уменьшению производительности, увеличению энергоемкости и & йтрому износу рабочих эл« ментов устройства. Наиболее близким к предлагаемому является устройство для измельчения материалов, содержащее корпус, в котором установлен ротор с пакетами ударных злементов, деку, загрузогаое и вьп рузочное аряспособления 2 „ Недостаток известного устройства - низкая эффективность изл№льчения. Цель изобретения - повьшюнйе эффективности измельчения. Указанная цель достигается тем, что в уст ройстве для измельчения материажж, с деряш щем корпус, в котором установят ротор с пакетами ударных элементов, деку, загрузочн и выгрузочное приспособления, дека вьшолне на в виде вальцов установленных с зазором один относительно |фугого с возможностью вращения в противоположные стороны, а тюверхность каждого .вальца имеет {Жфы треугольного сечения... На фиг. 1 изображено предлагаемое устрсйство для измельчения материалов, попереч ное сечение, о€вцйй вид; на фиг. 2 - то же продольное сечение; на фиг- 3 - разрез А-А на фиг. 2; на фиг, 4 - разрез Б-Б на фиг. 1. Устройство для измель ния материалов со держит корпус 1 с .устаж вленшл1Ш в нем подпруяошеяной декой, вшюлненной в виде вальцов 2 и 3 с противоположным иаправле нием вршцеюш и имеюпшк {Яфы 4 и 5 тре угольного , входящее в зацепленяе друг с другом, ротором 6 с пакетами удариых элементов 7 и приводом 8. На одних из концов валов вальцов. 2 в 3 установлены шестерни 9 и 10, входящие В 12 зацепление с шестернями 1 и 12, снабженными приводами 13 и 14. Концы валов валь-, цов 2 и 3 установлены с возможностью перемещения в пазах полуколец 15 и 16. Внизу, под декой, установлено выгрузное устройство, выполненное в виде желоба 17 с установленными в нем выгрузным шнеком 18 с лопастью 19 и наружным кожухом 20, Сверху на корпусе 1 установлено загрузочное устройство 21. Устройство для измельчения материалов работает следующим образом. Измельчае1 в 1Й материал подают в загрузочное устройство 21, откуда он поступает в камеру измельчения. Поступив в камеру измельчения, материал подвергается воздействию пакетов ударных элементов 7 и протаскивается по внутренней поверхности камеры измельчения, где встречается с активной поверхностью вальцовЫ} деки, созданной рифаMSI 4 и 5 треугольнш-о сечения вальцов 2 и 3. Наличие на вальцах 2 и 3 рифов 4 и 5 треугольного сечения, входящих во взаимное зацепление, позволяет создать зону активного измельчения и перемеишвания материала. П1И1водимые в движение шестерни 11 и 12 пскредством прнводхж 13 и 14 через шестерни 9 и 10 соо&цают противоположное направлейие вращения вальцам 2 и 3. При этом H MiycTHTb пре цвартпельио измельчениьш материал в выгрузное устройство может лишь та пара, в которой один из вальцов вращается по часовой стрелке, а второй - против. Если они вращаются наоборот, (что имеет ivtecTo в смежных между парами вальцов), то измельчаемьга материал направляется в камеру измельчения, обеспечивая тем самым увеличение экспозиции воздействия рабочих органов на него и интенсификацию процесса измельчения. Таким образом, деление вальцов на пары позволяет выполнять две различш е функции- - Д(жзмельчить до требуемой степеш сырье и пропустить в выгрузное устройство, а также создать активную зону путем п{жподаятня над декой больших кусков навстречу с пакетами ударных элементов и исклювггь зоны залегания сырья. Частшда материала, измельченные пакетами ударных элементов 7, соизмеримые с установленным межЕ вальцами зазором, проходят в выгрузное устройство без дополнительного измельчзгая. Частшо несколько большего разАКра, которые могут быть захвачены парой еаяыуа, вращающихся в противо- положном направлении, вначале раздавливаются, т.е. дсшзмелкчаются, а потом уже направляются в вьоружое устройство. Крупные куски измельчаемого сырья остаются на пове0хности деки до тех пор, пока под во

действием ударных элементов 7 не достигнут указанных выше размеров. При этом, перемещаясь по деке, эти куски приподнимаются смежными межпу парами вальцами навстречу вращающимся ударным элементам вследствие чего процесс измельчения интенсифицируется и ударные элементы 7 доводят куски до требуемой степени измельчения.

Наличие полуколец IS и 16 с пазами, в которых установлены с возможностью перемещения концы валов вальцов, позволяют регулировать зазор между вальцами и тем самым регулировать требуемую степень измельчения материала; .

При попадании в камеру измельчения кусков материала больпшх размеров вальцовая дека, преодолев сопротивление пру жниы, опускается, а по мере разрушения кусков удартыми элементами 7 восстанавливается в первоначальное положение.

Вьпюлнение рифов 4 и 5 вальцов 2 и 3 треугольного сечения способствует создднию активной поверхности вальцовой деки, обеспечивающей оптимальные углы резания при взаимодействии ее с измельчаемым и ударньнш элементами, а также оптимаяь ные углы защемпения при протаскиванин ,

713114

материала между встречно вращающимися вальцами, чем обеспечивается необходимое качество измельчения при квшимальных затратах энергий.. Вьшоппение вальцов 2 и 3 S деки с возможностью противоположного вращения способствует, с одаой стороны, уменьшению времени пре&лвания сырья в камере измельчения путем доведения до требуемой, степени измельчения вальцами, и с дру

10 гой - созданию активной зоны для кусков большого размера н предотвращению залегания материала между рифами, и, тем самым, увеличению производительности устройства и качества измельчения.

(5 Окончательно, измельченное вальцами 2 и 3 сырье поступает в желоб 17 вьп-рузного устройства, откуда с помощью выгрузного шнека 18 транспортируется в сбортики или в линию. Наличие на выгрузном ишеке 18

20 лопасти 19 способствует предотвращению забивания выгрузного устройства.

Предлагаемое исполнеше и взаимное расположение узлов и элементов устройства для измельчения материалов обеспечивает мое качество измель ния высокопрочного кусксюого матертала с целью дальнейшей его переработки или применения, увеличение производительности устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измельчания сырья | 1977 |

|

SU698651A1 |

| УНИВЕРСАЛЬНЫЙ МАЛОГАБАРИТНЫЙ МОЛОТКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2015 |

|

RU2644186C2 |

| Измельчитель кормов | 1990 |

|

SU1790339A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ИЗ ПОЛИМЕРНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2057013C1 |

| ЦЕНТРОБЕЖНЫЙ ИЗМЕЛЬЧИТЕЛЬ ФУРАЖНОГО ЗЕРНА | 2023 |

|

RU2819309C1 |

| СПОСОБ ДЕЗИНТЕГРИРОВАНИЯ КУСКОВОГО СЫРЬЯ | 2019 |

|

RU2704865C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2167057C1 |

| СПОСОБ ДЕЗИНТЕГРИРОВАНИЯ КУСКОВОГО СЫРЬЯ | 2018 |

|

RU2683526C1 |

| Способ измельчения зернового материала и дробилка для его осуществления | 2022 |

|

RU2789548C1 |

| СПОСОБ ДЕЗИНТЕГРИРОВАНИЯ КУСКОВОГО СЫРЬЯ | 2017 |

|

RU2668675C1 |

УСТГОЙСТЮ ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ, содержащее KOiHiyc, в котором установлен ротор с пакетами ударных элементов, деку, загрузочное и вьпт)зочное. гдришособленкя, отличающееся х1ем, что, с целью повышения эффективнос измельчения, дека вьшолиена в виде вальцов, установленных с зазором одан относительно щ угого с возможностью вращення в противоположные стороша, а поверхность ,кая(дого вальца имеет рифы треугольного сечения.

г.7

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Молотковая дробилка | 1978 |

|

SU727225A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Молотковая дробилка | 1978 |

|

SU728913A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1984-02-07—Публикация

1982-04-15—Подача