Предметом изобретения является способ непрерывного контроля формовочных свойств массы, проходящей головку ленточного пресса перед формованием.

Недостаток известного способа заключается в том, что оценка производится по условным параметрам формуемой массы, например, путем оценки ее влагосодержания в случайно отбираемых ггробах, что препятствует автоматической стабилизации производственного процесса.

Указанный недостаток устранен к описываемом способе тем, что формовочные свойства массы оценивают по значению коэффициента внутреннего трения, контролируемому по величине давления в массе в различных точках головки пресса.

В предлагаемом устройстве для осуществления способа, основанном на регулировании формовочных свойств массы посредством воздействия на механизм дозирования, для автоматического отклонения рычага

регулятора в зависимости от разности между двумя контролируемыми давлениями последовательно связанные между собой мембранные или иные датчики давления соединены с результирующим (например, порщневым) механизмом регзлятора.

Такой способ непрерывного контроля и устройство для его осуществления обеспечивают непрерывную оценку формовочных свойств и их регу.чирование в зависимости от усилия, необходимого для деформации массы при ее формовании.

Техника осун1,ествления способа состоит в том, что формовочные свойства массы оценивают по значению коэффициента трения, который определяют по величине давлений в массе, измеряемых в двух разных точках головки пресса, в частности, в двух взаимно-перпендикулярных плоскостях.

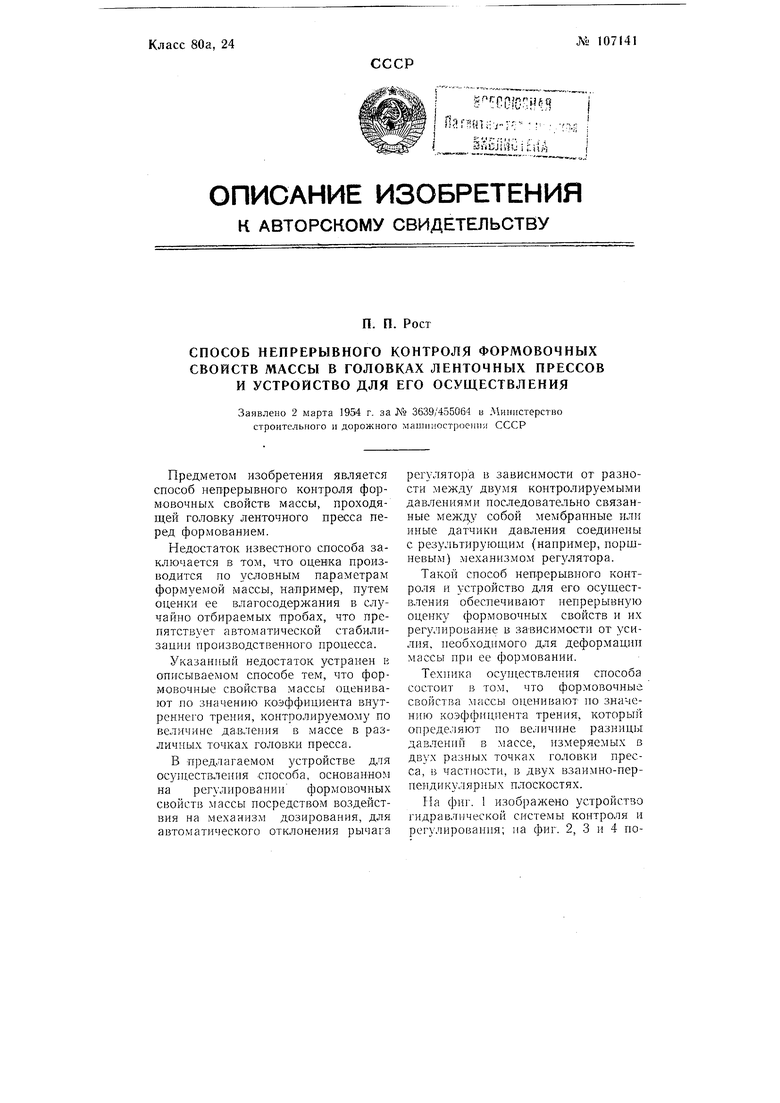

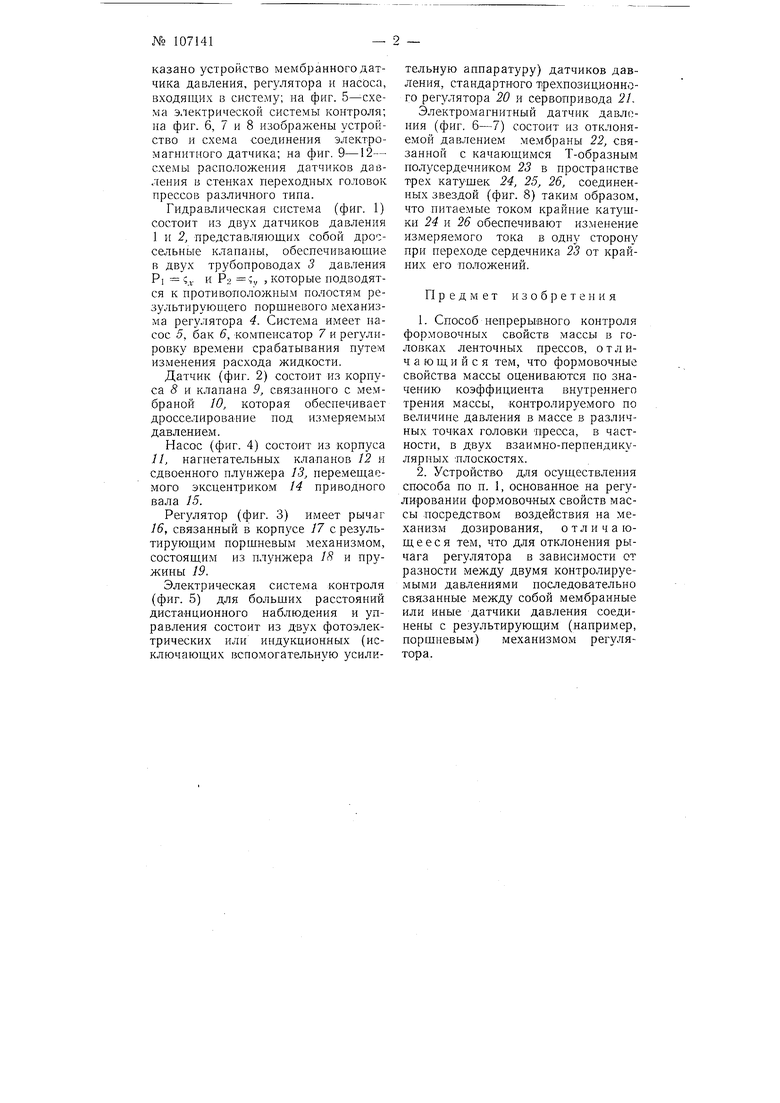

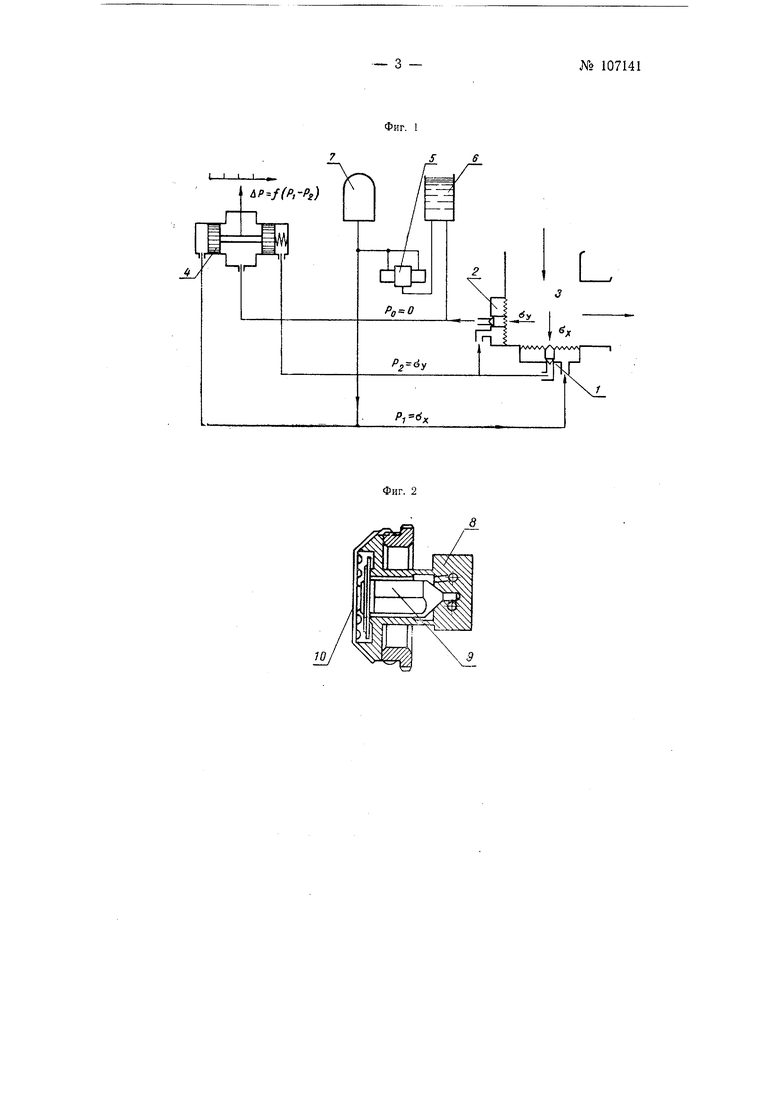

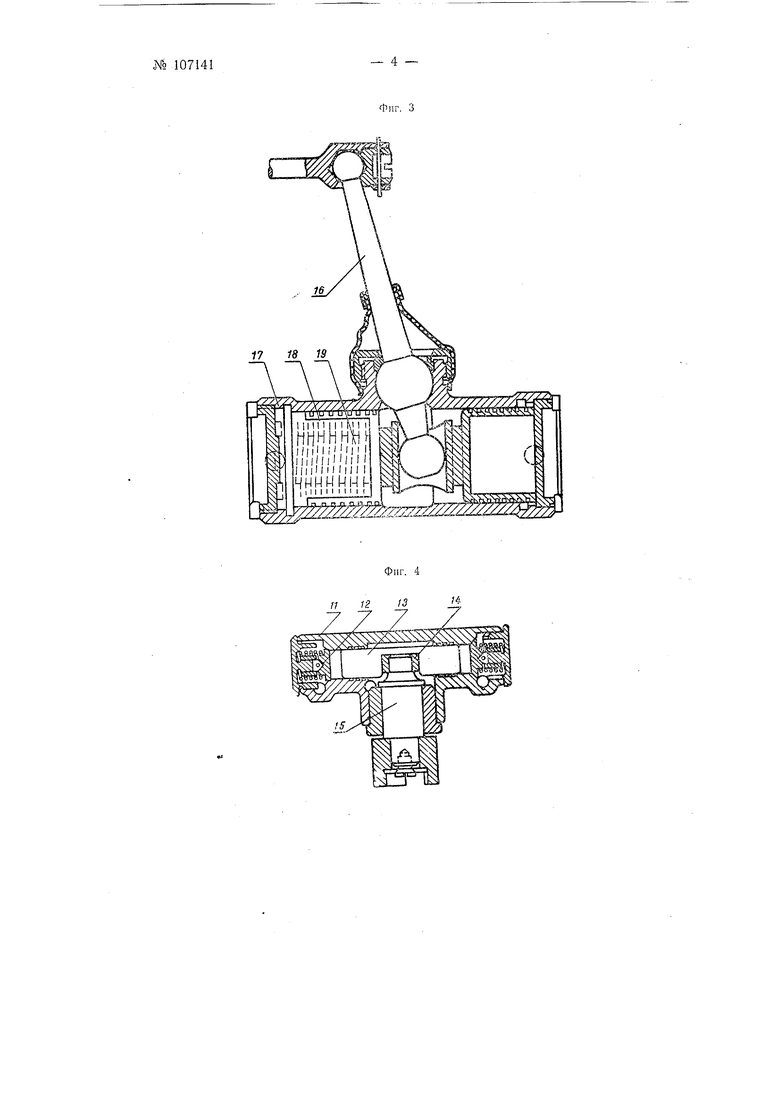

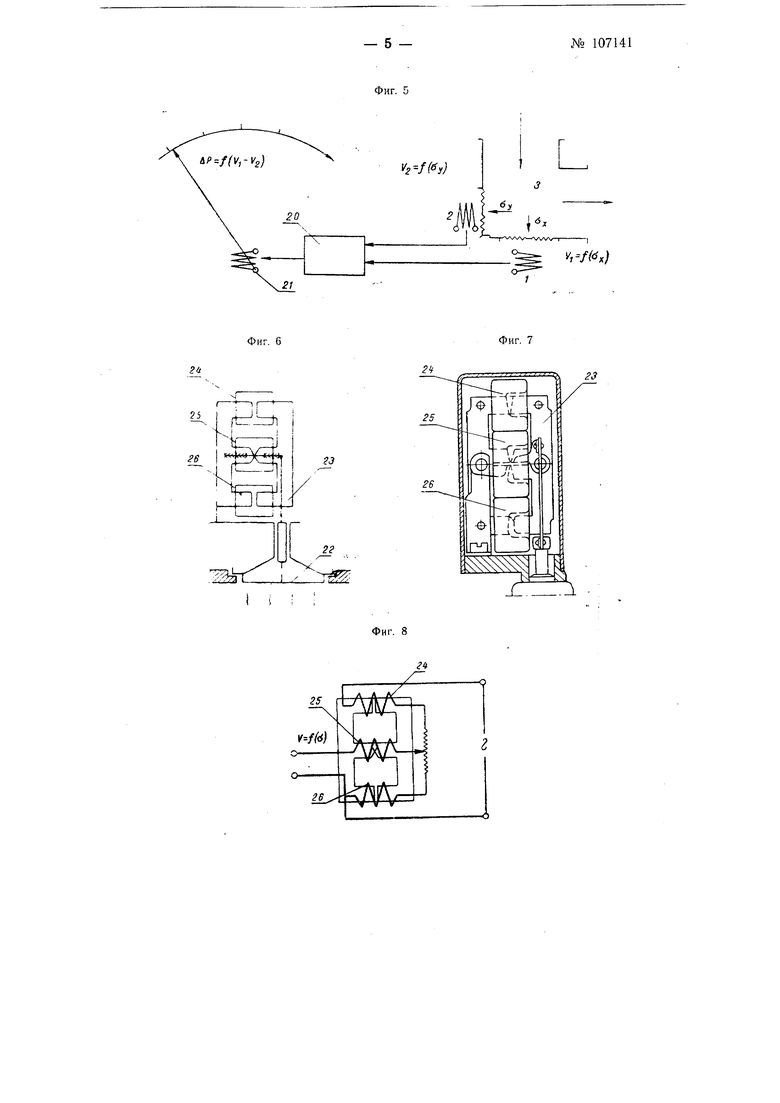

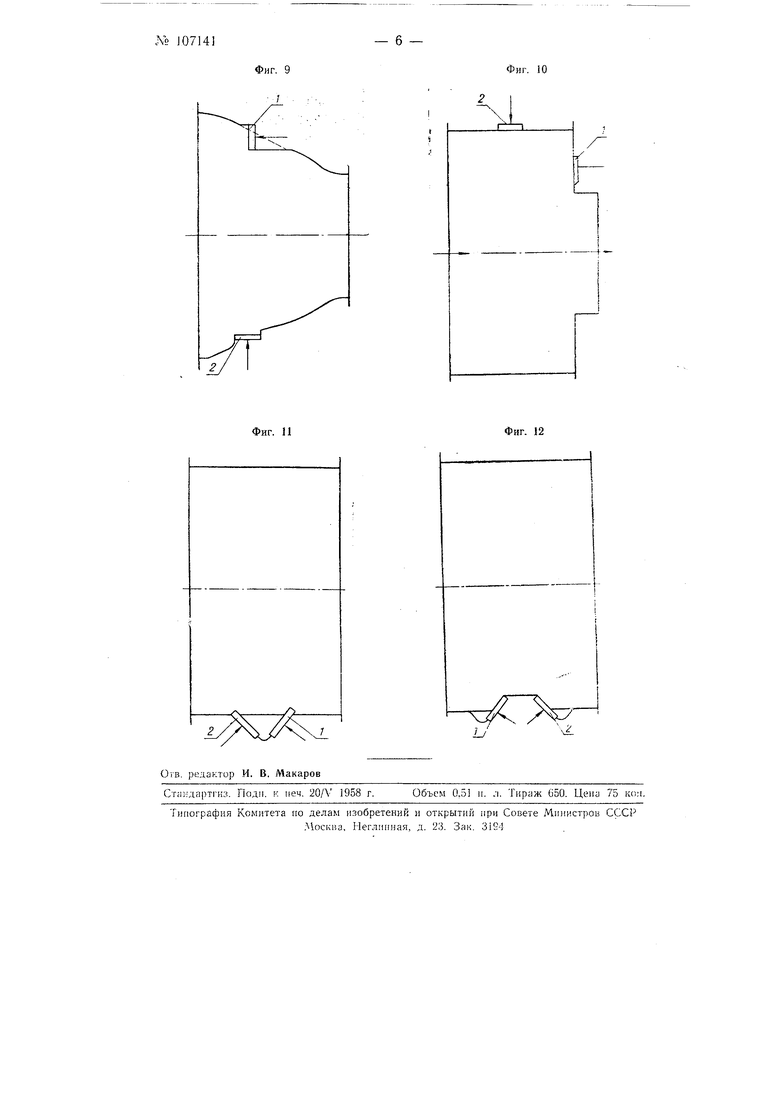

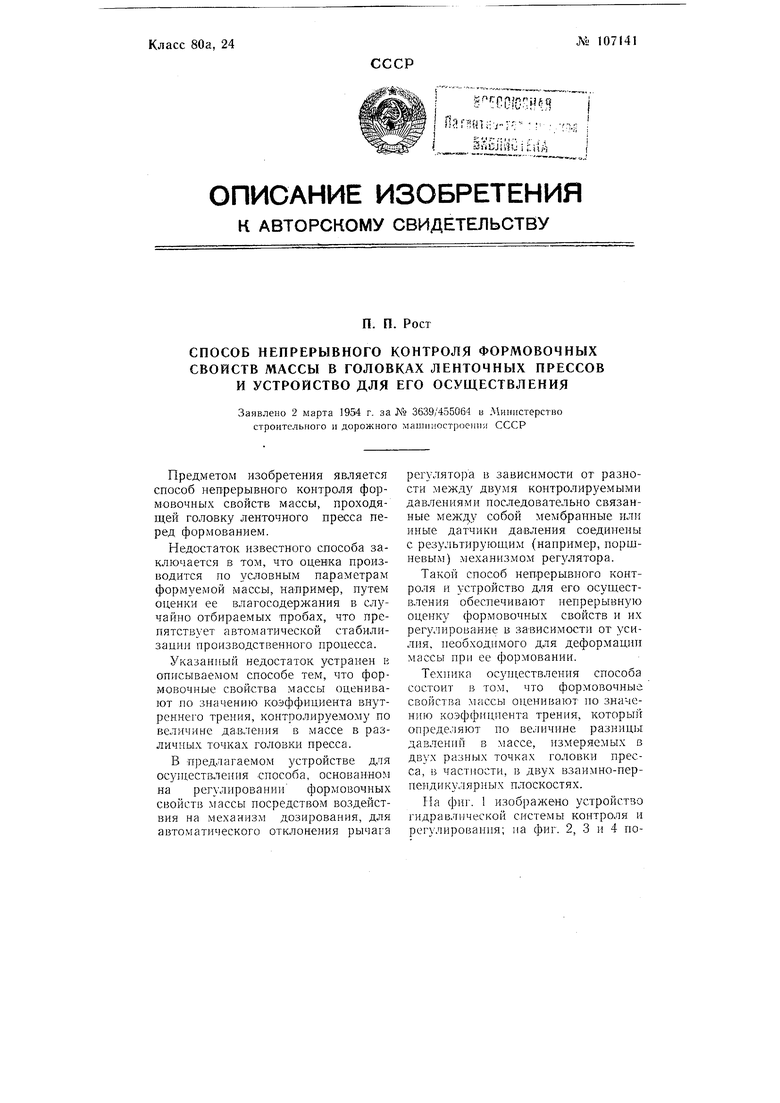

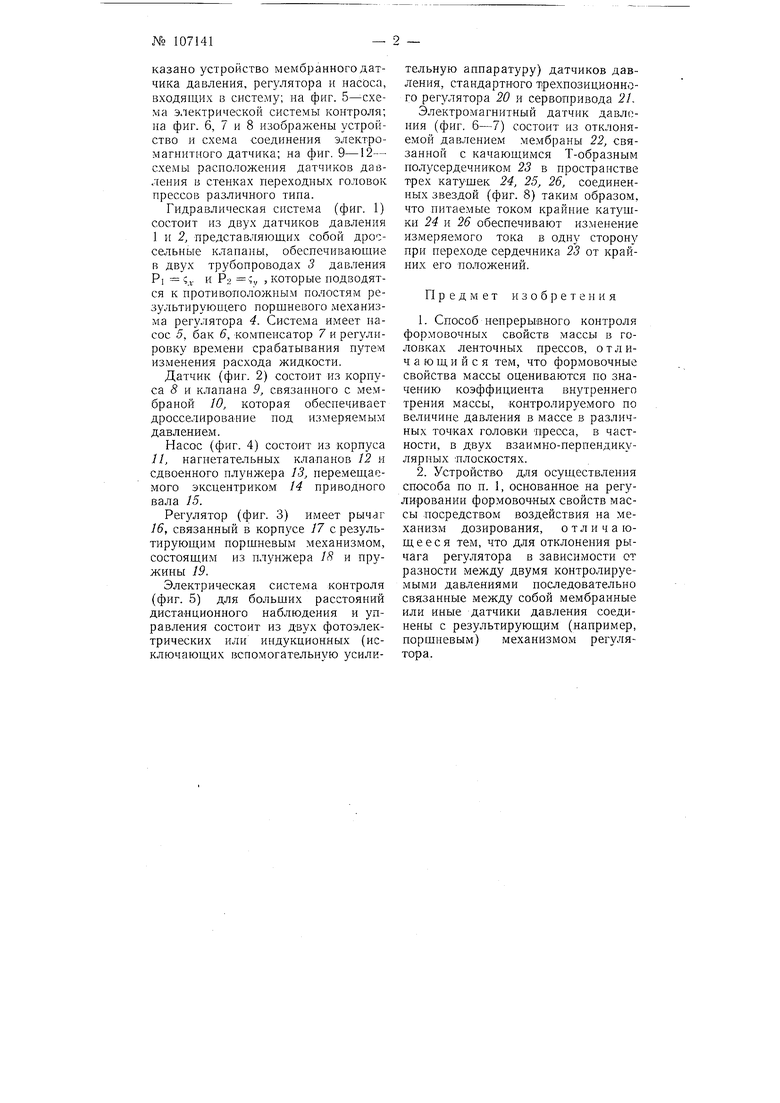

Па фиг. 1 изображено устройство гидравлической системы контроля и регулирования; иа фиг. 2, 3 и 4 показано устройство меморанногодатчика давления, регулятора и насйса, входящих в систему; на фиг. б схема электрической системы контроля; на фиг. 6, 7 и 8 изображены устройство и схема соединения электромагнитного датчика; на фиг. 9-12- схемы расположения датчиков давления в стенках переходных головок прессов различного тина.

Гидравлическая система (фиг. 1) состоит из двух датчиков давления 1 и 2, представляющих собой дроссельные клапаны, обеспечивающие в двух трубопроводах 3 давления PI и РИ :у , которые подводятся к противоположным полостям результируюпхего по-рщневого механизма регулятора 4. Система и.меет пасос 5, бак 6, компенсатор 7 и регулировку времени срабатывания путем изменения расхода жидкости.

Датчик (фиг. 2) состоит из корпуса 5 и клапана 9, связанного с мембраной 10, которая обеспечивает дросселирова ние иод измеряемым давлением.

Насос (фиг. 4) состоит из корпуса И, нагнетательных клапанов 12 и сдвоенного нлунл ера 13, перемещаемого эксцентриком 14 приводного вала 15.

Регулятор (фиг. 3) имеет рычаг 16, связанный в корпусе 17 с результирующим порщневым механизмом, состоящим из плунжера 18 и пружины 19.

Электрическая система контроля (фиг. 5) для больших расстояний дистанционного наблюдения и управления состоит из двух фотоэлектрических или индукционных (исключающих вспомогательную усилительную аппаратуру) датчиков давления, стандартного Т1рехпозиционного регулятора 20 и сервопривода 21. Электромагнитный датчик давления (фиг. 6-7) состоит из отклоняемой давлением мембраны 22, связанной с качающимся Т-образным нолусердечником 23 в пространстве трех катущек 24, 25, 26, соединенных звездой (фиг. 8) таким образом, что нитаемые током крайние катущки 24 и 26 обеспечивают изменение измеряемого тока в одну сторону при переходе сердечника 25 от крайних его положений.

Предмет изобретения

1.Способ непрерывного контроля формовочных свойств массы в головках ленточных прессов, отличающийся тем, что формовочные свойства массы оцениваются по значению коэффициента внутреннего трения массы, контролируемого по величине давления в массе в различных точках головки пресса, в частности, в двух взаимно-перпендикулярных плоскостях.

2.Устройство для осуществления способа по п. 1, основанное на регулировании формовочных свойств массы посредством воздействия на механизм дозирования, о тл и ч а ющееся тем, что для отклонения рычага регулятора в зависимости от разности между двумя контролируемыми давлениями последовательно связанные между собой мембранные или иные датчики давления соединены с результирующим (например, порщиевым) механизмом регулятора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Конусная насадка для оценки формовочных свойств пластических масс | 1960 |

|

SU140256A1 |

| Прибор для определения коэффициента сопротивления скольжению, например, для глин | 1950 |

|

SU90141A1 |

| Пресс для ленточного формования строительных изделий | 1953 |

|

SU130386A1 |

| Формующий орган ленточного пресса для многопустотных керамических изделий | 1955 |

|

SU107140A1 |

| Машина для резки кирпича | 1948 |

|

SU79026A1 |

| Ленточный пресс непрерывного действия для формования пластических масс | 1948 |

|

SU84275A1 |

| Прибор для определения коэффициента трения при скольжении | 1949 |

|

SU82269A1 |

| Штукатурная машина | 1948 |

|

SU88741A1 |

| Устройство для укладки кирпича-сырца на подъемник | 1948 |

|

SU80811A1 |

| Редуктор с внутренним внецентроидным цевочным зацеплением без отдельного механизма с параллельными кривошипами | 1950 |

|

SU90105A1 |

2/i

23

Фиг. 10

Фиг. 11

Фиг. 12

Авторы

Даты

1957-01-01—Публикация

1954-03-02—Подача