ф ф

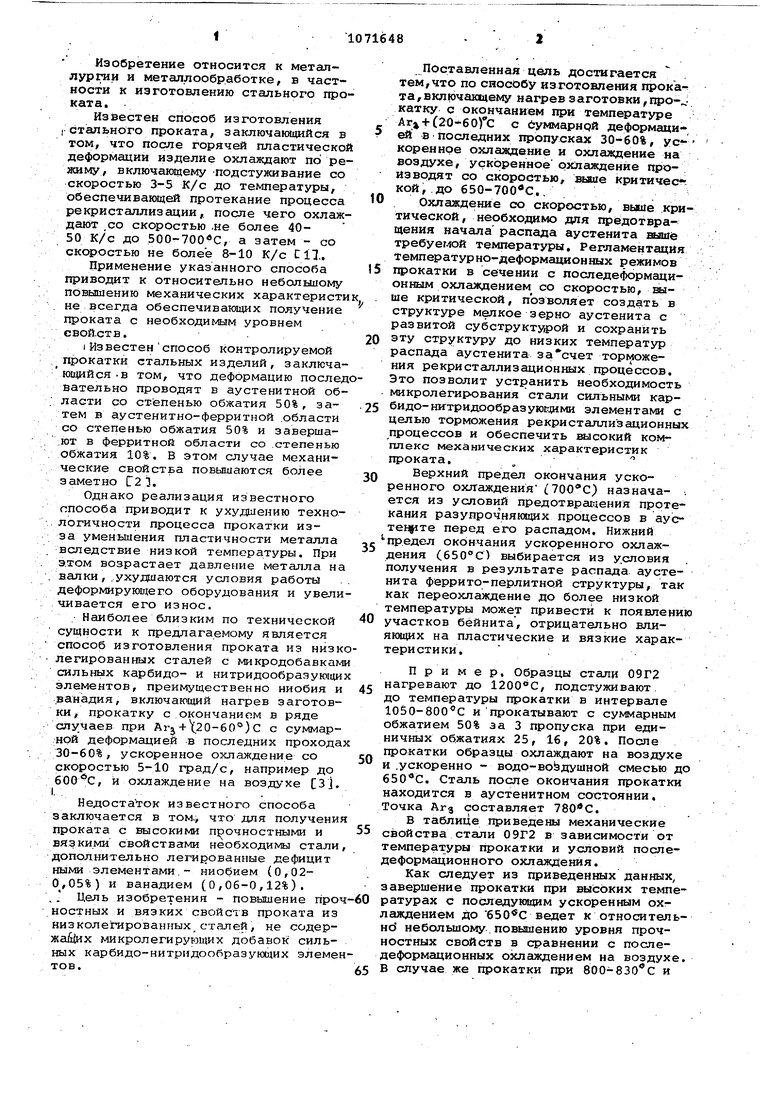

00 Изобретение относится к металлургии и металлообработке, в частности к изготовлению стального про ката. Известен способ изготовления стального проката, заключающийся в том, что после горячей пластическо деформации изделие охлаждают по ре жиму, включающему -подстуживание со скоростью 3-5 К/с до температуры, обеспечивающей протекание процесса рекристаллизации, после чего охлаж дают со скоростью ,не более 4050 К/с до 500-700 С, а затем - со сксфостью не более 8-10 К/с СЦ, Применение указанного способа приводит к относительно неболишому повышению механических характеристи не всегда обеспечивающих получение проката с необходимым уровнем СВОЙ.СТВ. I Известенспособ контролируемой прокатки стальных изделий, заключающийся -в том, что деформацию послед вательно проводят в аустенитной об ласти со степенью обжатия 50%, затем в аустенитно-ферритной .области со степенью обжатия 50% и завершают в ферритной области со .степенью обжатия 10%, В этом случае механические свойства повышаются более заметно С23. Однако реализация известного г;пособа приводит к ухудшению технологичности процесса прокатки изза уменьшения пластичности металла вследствие низкой температуры. При Э.ТОМ возрастает давление металла на валки,.ухудшаются условия работы деформирующего оборудования и увели чивается его износ. Наиболее близким по технической сущности к предлагаемому является способ изготовления проката из низк легированных сталей с микродобавкам сильных карбидо- и нитридообразующи элементов, преимущественно ниобия и ванадия, включающий нагрев заготовки, прокатку с окончанием в ряде случаев при Arj+Х20-60°)С с суммарной деформацией в последних прохода 30-60%, ускоренное охлаждение со скоростью 5-10 град/с, например до , и охлаждение на СЗ I. ;. Недостаток известного способа заключается в том. что для получени проката с высокими прочностными и вязки.ми свойствами необходимы стали дополнительно легированные дефицит Ными элементами.- ниобием (0,020,05%) и ванадием (0,06-0,12%). Цель изобретения - повышение про ностных и вязких свойств проката из низколегированных,сталей, не содержаЙих микролегирующих добавок сильных карбидо-нитридообразуняцих элеме тов, Поставленная цель достигается , тем,что по снособу изготовления проката/включакадему нагрев заготовки,про- катку с окончанием при температуре Аг +СЗО-бОГс с йуммарнрй деформацией в последних пропусках 30-60%, ус коренное охлаяшение и охлаждение на воздухе, ускоренноеохлаждение производят со скоростью, эыше критичес кой, до 650-700 С.. Охлаждение со скоростью, выше критической , необходимо для предотвращения начала распада аустенита олшё требуемой температуры. Регламентация температурно-деформационных режимов прокатки в сечении с последеформационным охлаждением со скоростью, выше критической, позволяет создать в структуре мелкое зерно аустенита с развитой субструкту)рой и сохранить эту структуру до низких температур распада аустенита замечет торможения ре кри ст алли з аци онныхпроцёссов. Это позволит устранить необходимость микролегирования стали сильными карбидо-ни-тридообразуюЕ Ими элементами с целью торможения рекристаллизационных процессов и обеспечить шлсокий комплекс механических характеристик проката.„ Верхний предел окончания ускоренного охлаждения t700C) назнача- . ется из условней предотврахчений протекания разупрочняюйшх процессов в аусTeifiTe перед его распадом. Нижний предел окончания ускоренного охлаждения (650°С) выбирается из условия получения в результате распада аустенита феррито-перлитной структуры, так как переохлаждение до более низкой температуры может привести к появлению участков бёйнита, отрицательно влияющих на пластические и вязкие характеристики. П р и мер. Образцы стали 09Г2 нагревают до , подстуживают. до температуры прокатки в интервале lOSO-eOOC и прокатывают с суммарным обжатием 50% за 3 пропуска при единичных обжатиях 25, 16, 20%. После прокатки образцы охлаждают на воздухе и .ускоренно - водо-воздушной смесью до . Сталь после окончания прокатки находится в аустенитном состоянии. Точка Агд составляет . В таблице приведены механические свойства стали 09Г2 в зависимости от температуры прокатки и условий последеформационного охлаждения. Как следует из приведенных данных, завершение прокатки при высоких температурах с последующим ускоренным охлаждением до ведет к относительно небольшому повышению уровня прочностных свойств в сравнении с последеформационных охлаждением на воздухе, В случае же прокатки при 800-830С и

ускоренного охлаждения до пря, рост, прочностных свойств оказывается более сущестьениьш, при этом аначительно возрастает И ударная вязкость KCV , что обусловлено не только сохр а ёнием мелкого рекристаллизованнохх) Зерна, но и наследованием ферритом ёубструктуры, образовавшейся в аустег

ните в результате пластической дефор- .мсщии по регла юнтированиым режимам.

Последнее подтверждается результата- О ми рентгеноструктурного анализа и 9лек фонноми1фоско1шческих исследований. Так г после дeфopмiзции при 800 С и ускоренного охлаждения размер субзерен и фер{ште составляет около 15 1,6 мкм внутри субзер1ен наблюдгиот скопление даслокаций. После деформации Щ)и размер субзерен составляет в среднем 3 мкм и в них наблюдаются, лишь отдельные .дисколации.

Уровень механических свойств образ цов, полученных по предлагаемому способу, на стали 09Г2 близок к I свойствам образцов, полученных после обработки, по режиму, близкому к известному способу , на низколегированной стали с микродобавками, содержащей , %: С 0,10, Мп 1,40J Si 0,25} Ni 0,32i Nb 0,05 V 0,10, Al 0,033, (бь 60,1 кгс/MJ, GV 49,0 кгс/мм, ,-2 кгс-м/см. Ударнгш вязкость стали 09Г2 после обработки по предлагаекюму способу существенно В1ш.е.

Экономический зффект от внедрения предлагеюмого способа может быть получен за счет устранения легиров 1ния стали 1«1кродобавками сильных карбидообразующих злементов, в частности ниобия и ванадия, при обеспечении анадо1-ичного уровня с.войств металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ШТРИПСА | 2009 |

|

RU2393238C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ | 2017 |

|

RU2696186C2 |

| Способ производства низколегированного рулонного проката категории прочности С390П | 2021 |

|

RU2781928C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ШТРИПСА | 2009 |

|

RU2393239C1 |

| Способ производства низколегированного толстолистового проката с повышенной огнестойкостью на реверсивном стане | 2022 |

|

RU2799194C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ КОНСТРУКЦИОННОЙ ХЛАДОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2017 |

|

RU2677445C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОГО ЛИСТА ИЗ МИКРОЛЕГИРОВАННЫХ СТАЛЕЙ | 2011 |

|

RU2460809C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ПРОКАТА | 2011 |

|

RU2466193C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ПРОКАТА | 2009 |

|

RU2414515C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННЫХ РУЛОННЫХ ПОЛОС С ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТЬЮ | 2017 |

|

RU2675307C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКАТА, преимущественно из низколегированных сталей, не содержащих микро-г легирующих добавок сяльиых карбидонитридообразуквдих элементов, включаквднй нагрев заготовки, прокатку с окончанием при температуре

Авторы

Даты

1984-02-07—Публикация

1980-12-22—Подача